1

Изобретение относится к конвейерным системам, обслуживающим автоматические линии, а точнее - к поперечным транспортерам автоматизированных участков с параллельно-последовательной схемой агрегатирования однотипных автоматических линий.

Известен автоматизированный участок, включающий бункеры-накопители с механизмом управления днищем и расположенный под ним транспортер, на тележках которого установлены ковши, каждый из которых имеет днище и раскрывающий двуплечий рычаг с роликом для взаимодействия с управляемыми упорами, установленными у загрузочных бункеров 1 .

Недостаток такого автоматизированного участка заключается в недостаточной производительности, что обусловлено рассогласованностью погрузочно-разгрузочных операций и транспортирования.

Целью изобретения является повышение производительности участка.

Цель достигается тем, что автоматизированный участок снабжен дополнительными упорами, каждый из которых закреплен на тележке, а механизм управления днищем каждого бункера-накопителя выполнен в виде дополнительного раскрывающего двуплечего рычага и установленного на нем с возмож10ностью взаимодействия с дополнительными упорами ролика, лри этом каждый основной и дополнительный раскрывающие двуплечие рычаги одним из плеч шарнирно установлены соответственно

15 на бункере-накопителе и ковше, а другим жестко закреплены на днище соответственно бункера-накопителя и ковша.

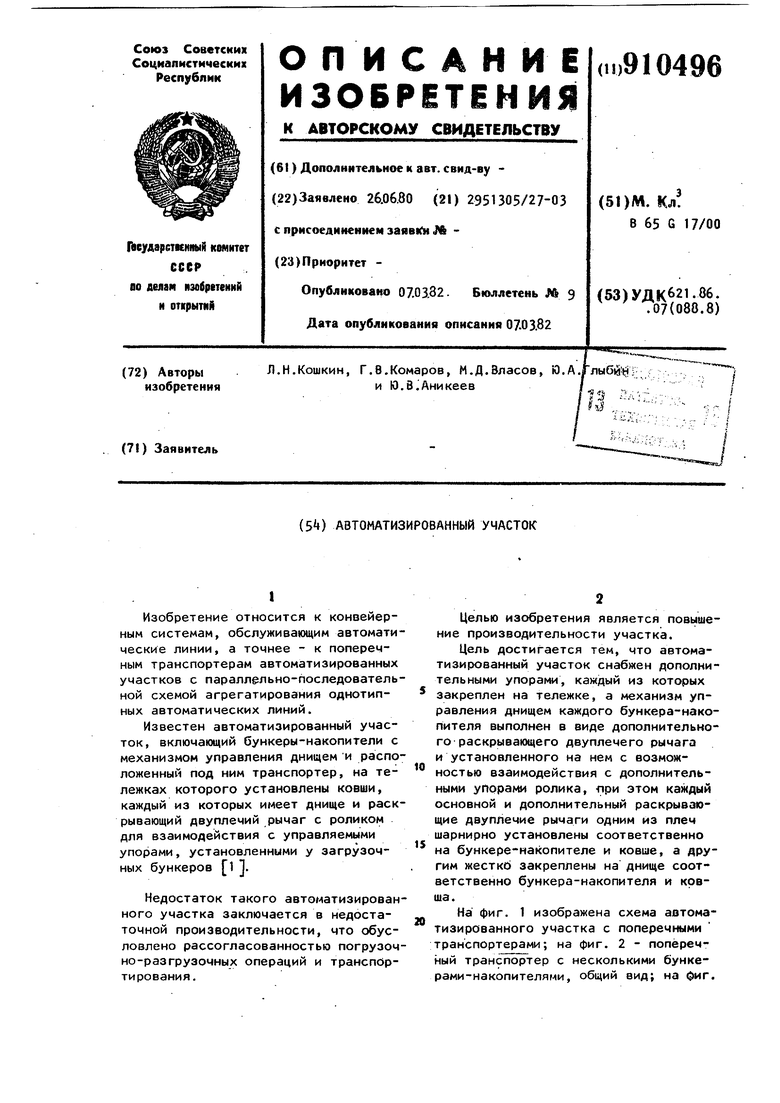

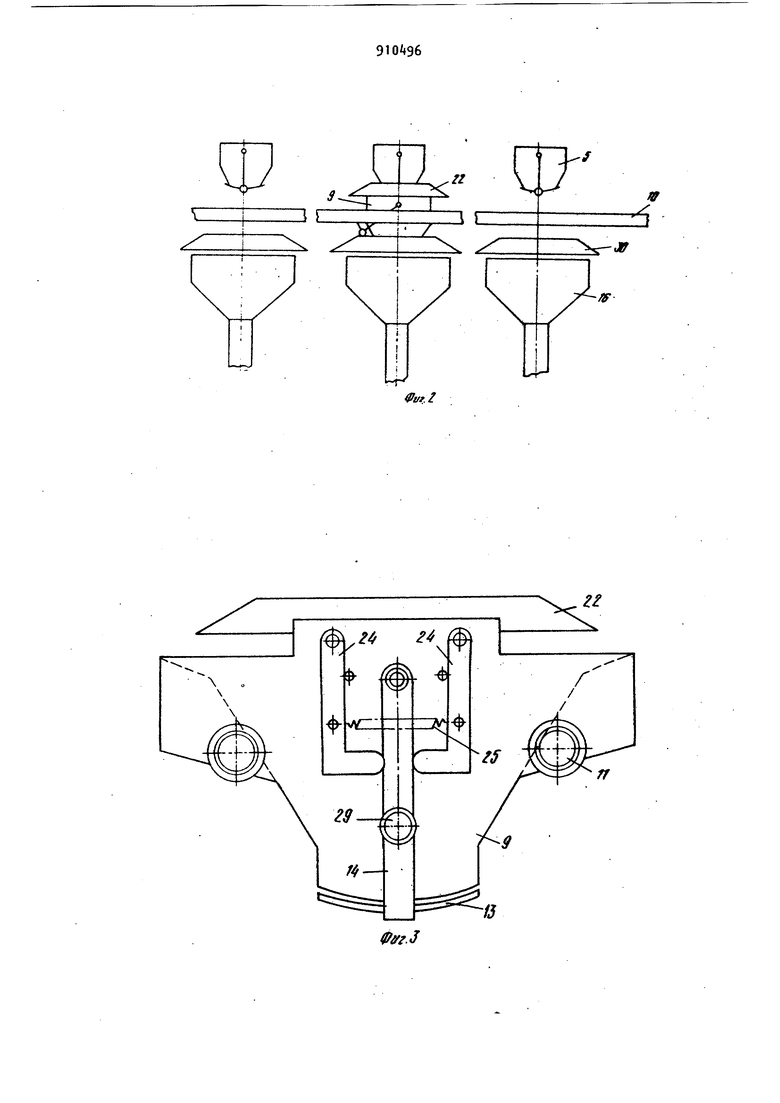

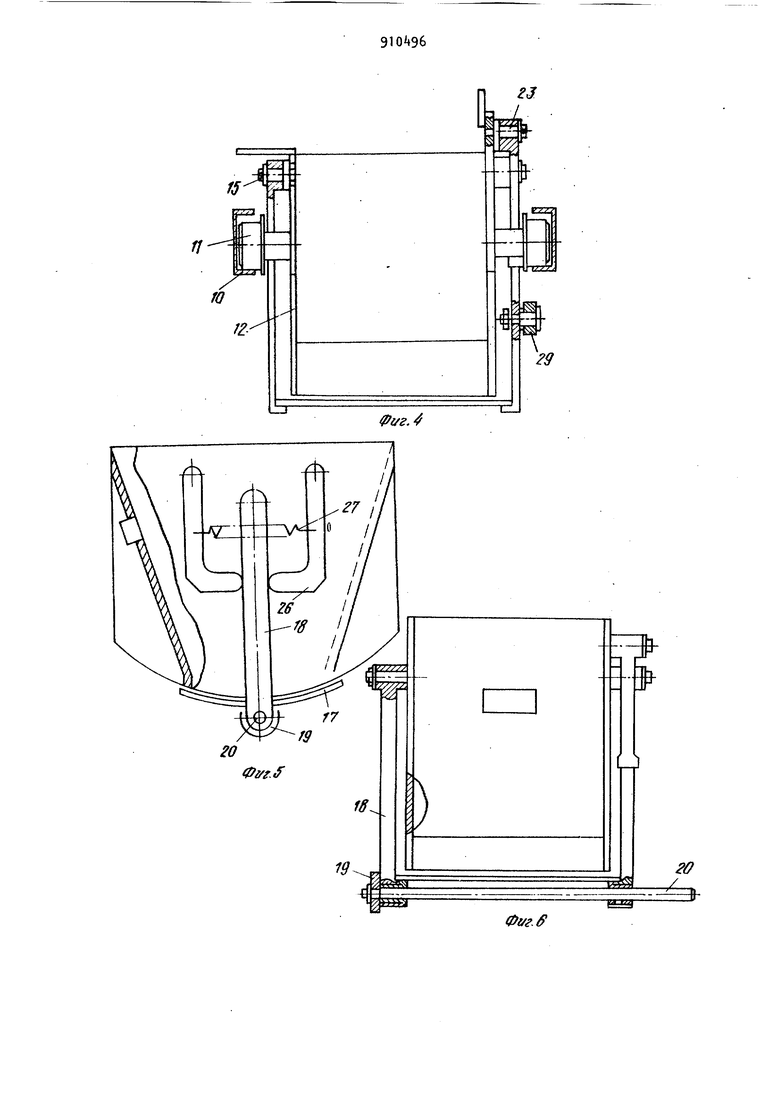

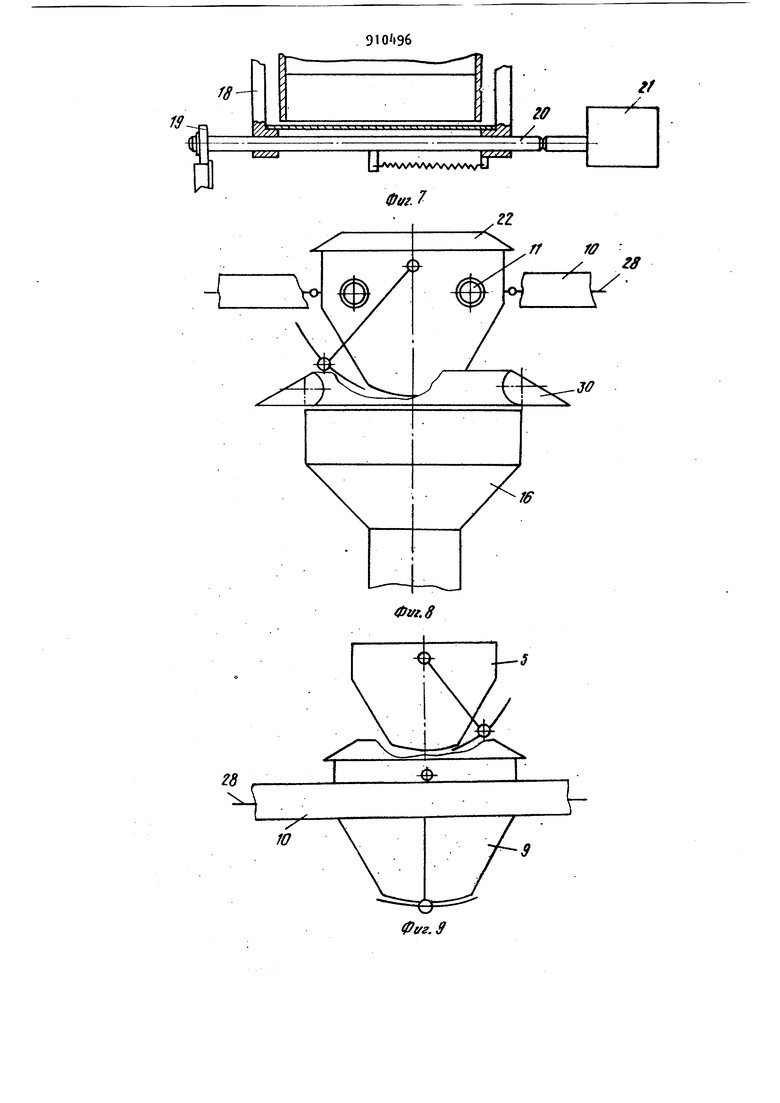

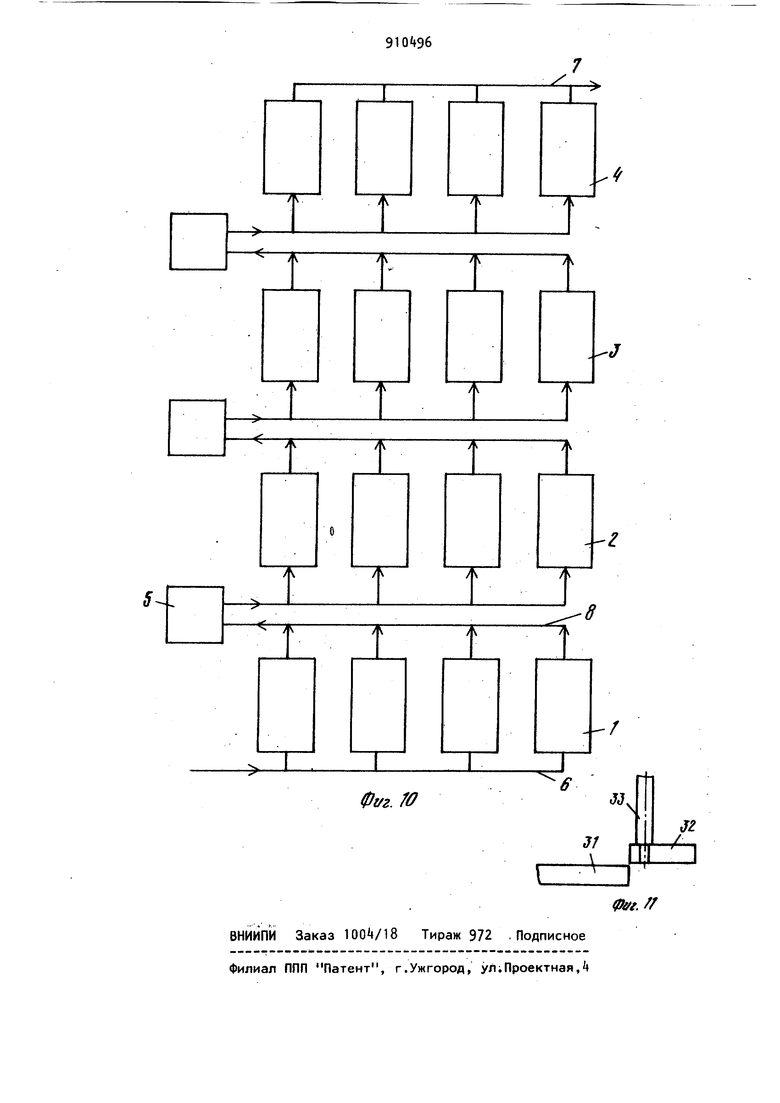

На фиг. 1 изображена схема автома20тизированного участка с поперечными транспортерами; на фиг. 2 - поперечный транспортер с несколькими бункерами-накопителями, общий вид; на 0иг.

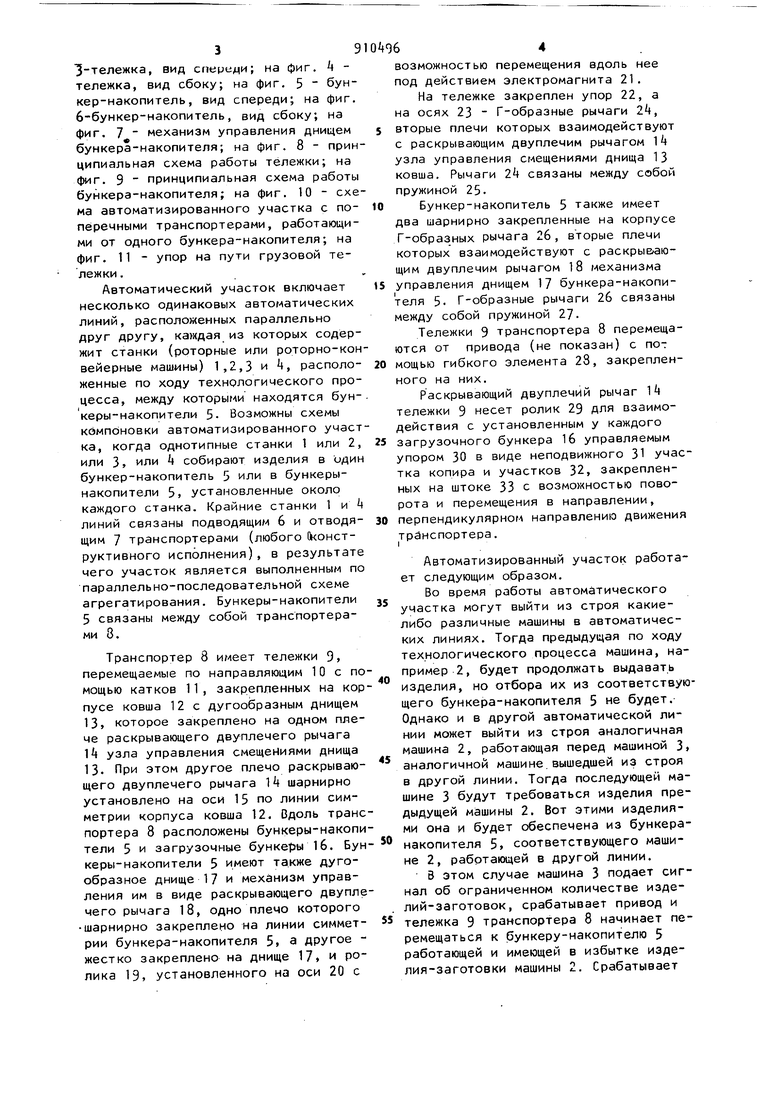

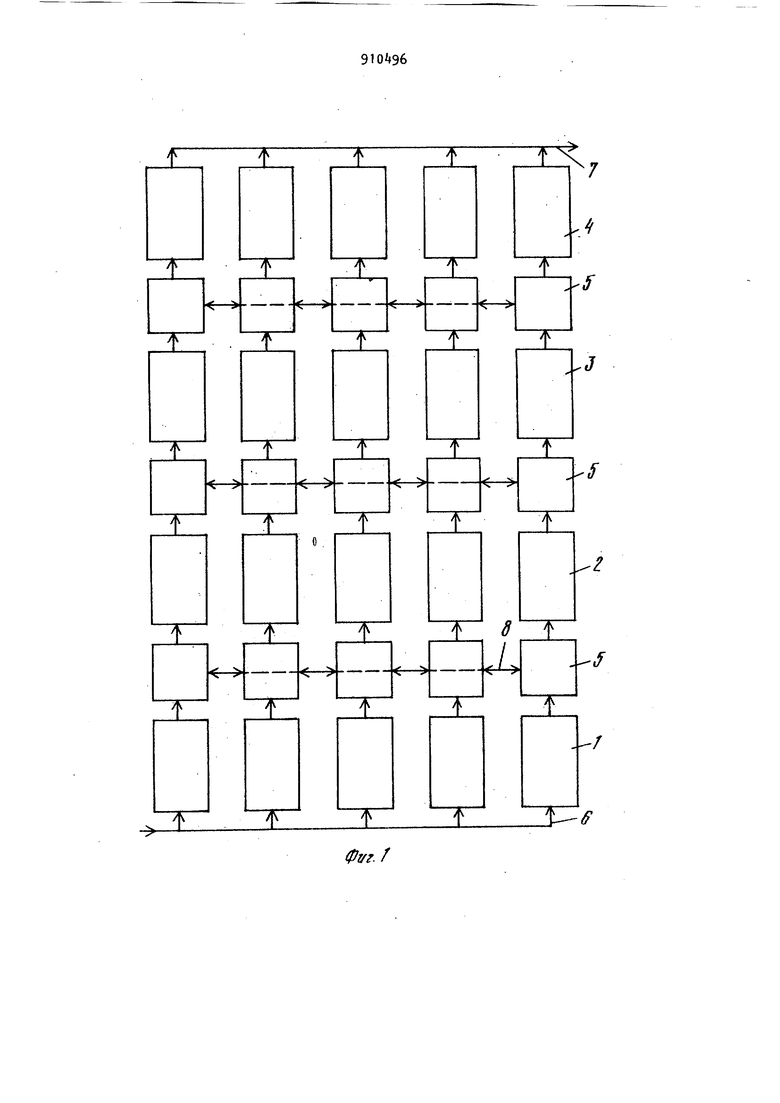

-тележка, вид спереди; на фиг. Ц тележка, вид сбоку; на фиг. 5 бункер-накопитель, вид спереди; на фиг. 6-бункер-накопитель, вид сбоку; на фиг, 7 механизм управления днищем бункера-накопителя; на фиг. 8 - принципиальная схема работы тележки; на фиг. 9 принципиальная схема работы бункера-накопителя; на фиг. 10 - схема автоматизированного участка с поперечными транспортерами, работающими от одного бункера-накопителя; на фиг. 11 - упор на пути грузовой тележки .

Автоматический участок включает несколько одинаковых автоматических линий, расположенных параллельно друг другу, каждая из которых содержит станки (роторные или роторно-конвейерные машины) 1,2,3 и k, расположенные по ходу технологического процесса, между которыми находятся бун-. керы-накопители 5- Возможны схемы ксзмпЬновки автоматизированного участка, когда однотипные станки 1 или 2, или 3, или k собирают изделия в один бункер-накопитель 5 или в бункерынакопители 5 установленные около каждого станка. Крайние станки 1 и 4 линий связаны подводящим 6 и отводящим 7 транспортерами (любого Оконструктивного исполнения), в результате чего участок является выполненным по параллель но-последовательной схеме агрегатирования. Бункеры-накопители 5 связаны между собой транспортерами 8.

Транспортер 8 имеет тележки 9, перемещаемые по направляющим 10 с помощью катков 11, закрепленных на корпусе ковша 12 с дугообразным днищем 13, которое закреплено на одном плече раскрывающего двуплечего рычага 1 узла управления смещениями днища 13. При этом другое плечо раскрываюего двуплечего рычага 14 шарнирно установлено на оси 15 по линии симметрии корпуса ковша 12. Вдоль транспортера 8 расположены бункеры-накопители 5 и загрузочные бункеры 1б. Бункеры-накопители 5 имеют также дугобразное днище 17 и механизм управения им в виде раскрывающего двуплечего рычага 18, одно плечо которого арнирно закреплено на линии симметии бункера-накопителя 5, а другое естко закреплено на днище 17 и роика 19, установленного на оси 20 с

возможностью перемещения вдоль нее под действием электромагнита 21.

На тележке закреплен упор 22, а на осях 23 - Г-образные рычаги 24, вторые плечи которых взаимодействуют с раскрывающим двуплечим рычагом 14 узла управления смещениями днища 13 ковша. Рычаги 24 связаны между собой пружиной 25.

Бункер-накопитель 5 также имеет два шарнирно закрепленные на корпусе Г-образных рычага 26, вторые плечи которых взаимодействуют с раскрывающим двуплечим рычагом 18 механизма

управления днищем 17 бункера-накопителя 5- Г-образные рычаги 2б связаны между собой пружиной 27Тележки 9 транспортера 8 перемещаются от привода (не показан) с пот

мощью гибкого элемента 28, закрепленного на них.

Раскрывающий двуплечий рычаг 14 тележки 9 несет ролик 29 для взаимодействия с установленным у каждого

загрузочного бункера 16 управляемым упором 30 в виде неподвижного 31 участка копира и участков 32, закрепленных на штоке 33 с возможностью поворота и перемещения в направлении,

перпендикулярном направлению движения транспортера.

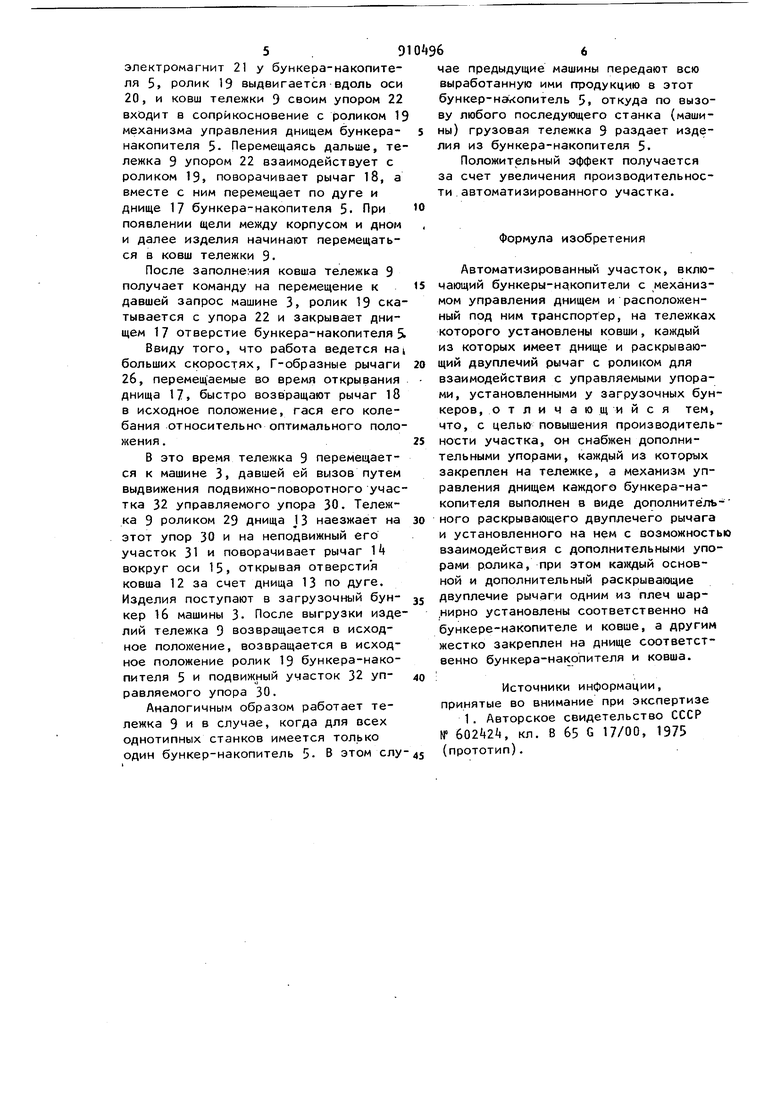

Автоматизированный участок работает следующим образом.

Во время работы автоматического участка могут выйти из строя какиелибо различные машины в автоматических линиях. Тогда предыдущая по ходу технологического процесса машина, например 2, будет продолжать выдавать изделия, но отбора их из соответствующего бункера-накопителя 5 не будет. Однако и в другой автоматической линии может выйти из строя аналогичная машина 2, работающая перед машиной 3, аналогичной машине.вышедшей из строя в другой линии. Тогда последующей машине 3 будут требоваться изделия предыдущей машины 2. Вот этими изделиями она и будет обеспечена из бункеранакопителя 5, соответствующего машине 2, работающей в другой линии.

В этом случае машина 3 подает сигнал об ограниченном количестве изделий-заготовок, срабатывает привод и тележка 9 транспортера 8 начинает перемещаться к бункеру-накопителю 5 работающей и имеющей в избытке изделия-заготовки машины 2. Срабатывает

электромагнит 21 у бункера-накопителя 5, ролик 19 выдвигается вдоль оси 20, и ковш тележки 9 своим упором 22 входит в соприкосновение с роликом 19 механизма управления днищем бункеранакопителя 5- Перемещаясь дальше, тележка 9 упором 22 взаимодействует с роликом 19, поворачивает рычаг 18, а вместе с ним перемещает по дуге и днище 17 бункера-накопителя 5- При появлении (цели между корпусом и дном и далее изделия начинают перемещаться в ковш тележки 9.

После заполнения ковша тележка 9 получает команду на перемещение к давшей запрос машине 3, ролик 19 скатывается с упора 22 и закрывает днищем 17 отверстие бункера-накопителя 5.

Ввиду того, что работа ведется Hai больших скоростях, Г-образные рычаги 2б, перемещаемые во время открывания днища 17, быстро возвращают рычаг 18 в исходное положение, гася его колебания относительно оптимального положения .

В это время тележка 9 перемещается к машине 3, давшей ей вызов путем выдвижения подвижно-поворотного участка 32 управляемого упора 30. Тележка 9 роликом 29 днища J3 наезжает на этот упор 30 и на неподвижный его участок 31 и поворачивает рычаг 14 вокруг оси 15, открывая отверстия ковша 12 за счет днища 13 по дуге. Изделия поступают в загрузочный бункер 16 машины 3. После выгрузки изделий тележка 9 возвращается в исходное положение, возвращается в исходное положение ролик 19 бункера-накопителя 5 и подвижный участок 32 управляемого упора 30.

Аналогичным образом работает тележка 9 и в случае, когда для всех однотипных станков имеется только один бункер-накопитель 5- В этом случае предыдущие машины передают всю выработанную ими продукцию в этот бункер-накопитель 5, откуда по вызову любого последующего станка (машины) грузовая тележка 9 раздает изделия из бункера-накопителя 5.

Положительный эффект получается за счет увеличения производительности автоматизированного участка.

Формула изобретения

Автоматизированный участок, включающий бункеры-на.копители с механизмом управления днищем и расположенный под ним транспортер, на тележках которого установлены ковши, каждый из которых имеет днище и раскрывающий двуплечий рычаг с роликом для взаимодействия с управляемыми упорами, установленными у загрузочных бункеров, отличающийся тем, что, с целью повышения производительности участка, он снабжен дополнительными упорами, каждый из которых закреплен на тележке, а механизм управления днищем каждого бункера-накопителя выполнен в виде дополнитёльного раскрывающего двуплечего рычага и установленного на нем с возможност взаимодействия с дополнительными упорами ролика, при этом каждый основной и дополнительный раскрывающие двуплечие рычаги одним из плеч шар,нирно установлены соответственно на бункере-накопителе и ковше, а другим жестко закреплен на днище соответственно бункера-накопителя и ковша.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 60242 1, кл. В 65 G 17/00, 1975 (прототип).

0V.f

Ш. ЩJ С

г5

оГ

/у

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный участок | 1980 |

|

SU917911A1 |

| Автоматизированный участок | 1987 |

|

SU1459997A1 |

| Автоматизированный участок | 1980 |

|

SU918030A1 |

| Автоматизированный участок механической обработки изделий с центральным отверстием | 1983 |

|

SU1073077A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ДЕТАЛЕЙ С НАКОПЛЕНИЕМ ИХ В КАССЕТАХ | 2015 |

|

RU2604161C2 |

| Ковшовый конвейер | 1979 |

|

SU848425A1 |

| Транспортно-накопительный участок автоматических роторно-конвейерных линий | 1988 |

|

SU1569185A1 |

| Роторный автомат питания | 1987 |

|

SU1562102A1 |

| Кормораздатчик | 1986 |

|

SU1387931A1 |

| Участок автоматической линии для обработки лемехов | 1980 |

|

SU906668A1 |

2J

L

29

ф1/г.4

LJ

0

/

JJJ4

Ф1/г.&

Фиг. 7

30

Г6

Фиг. fO

Авторы

Даты

1982-03-07—Публикация

1980-06-26—Подача