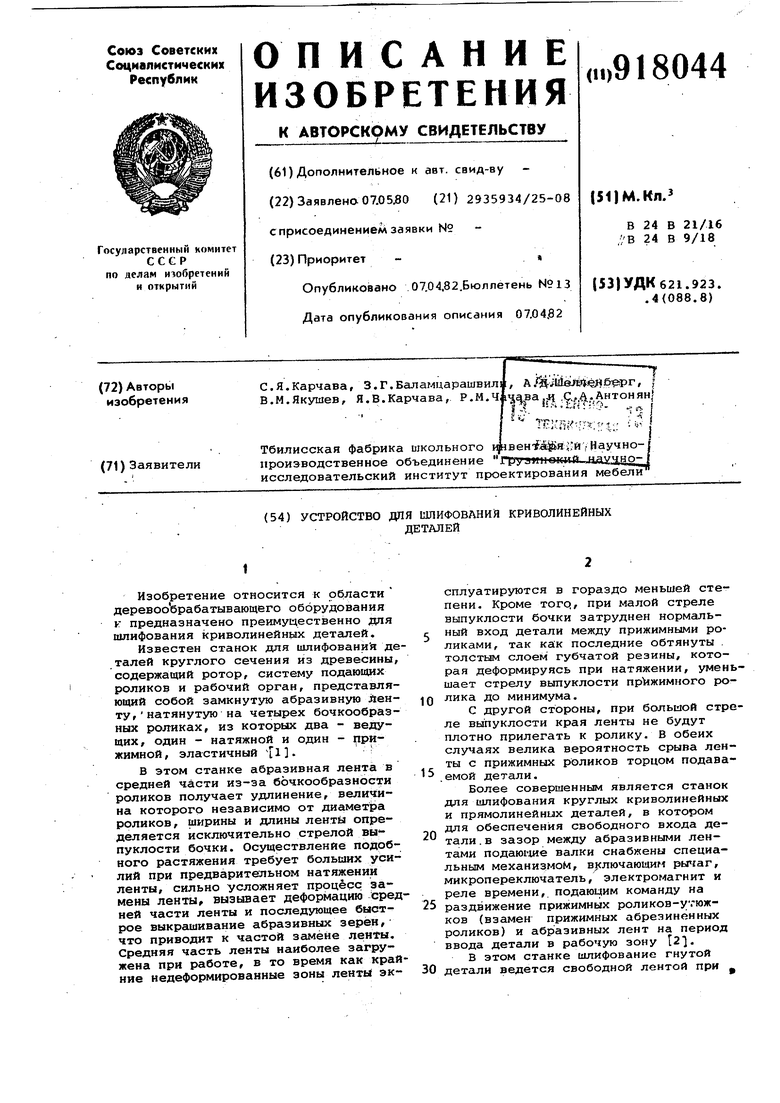

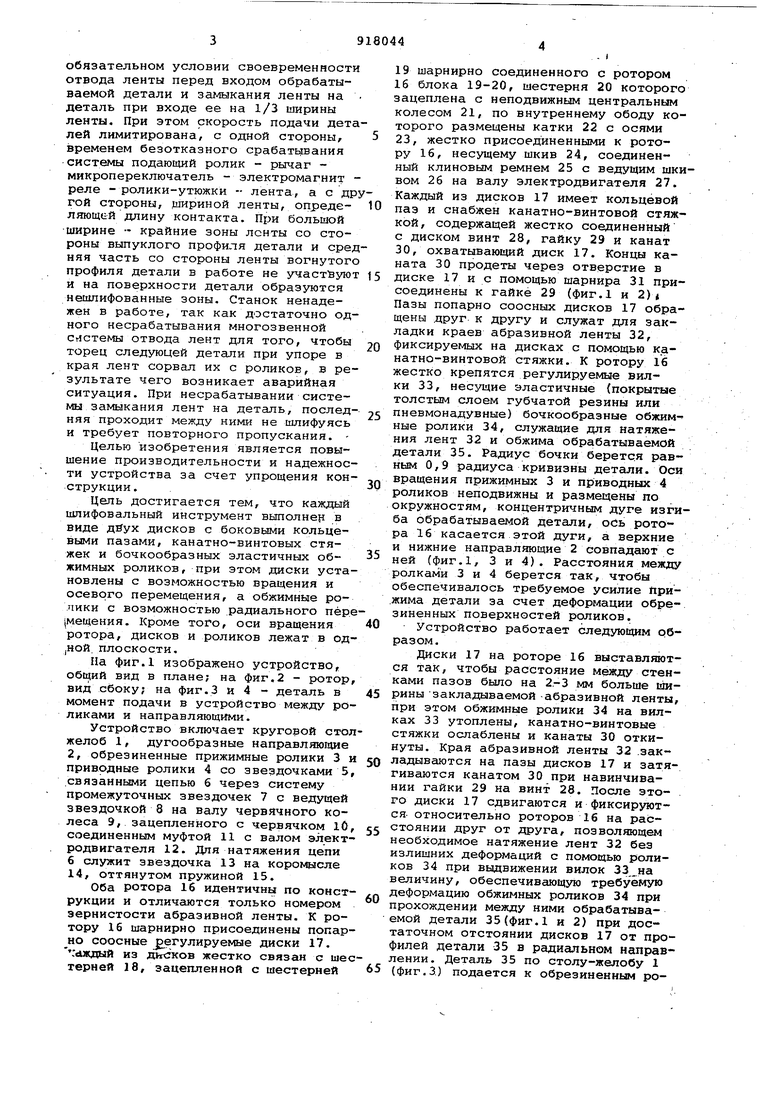

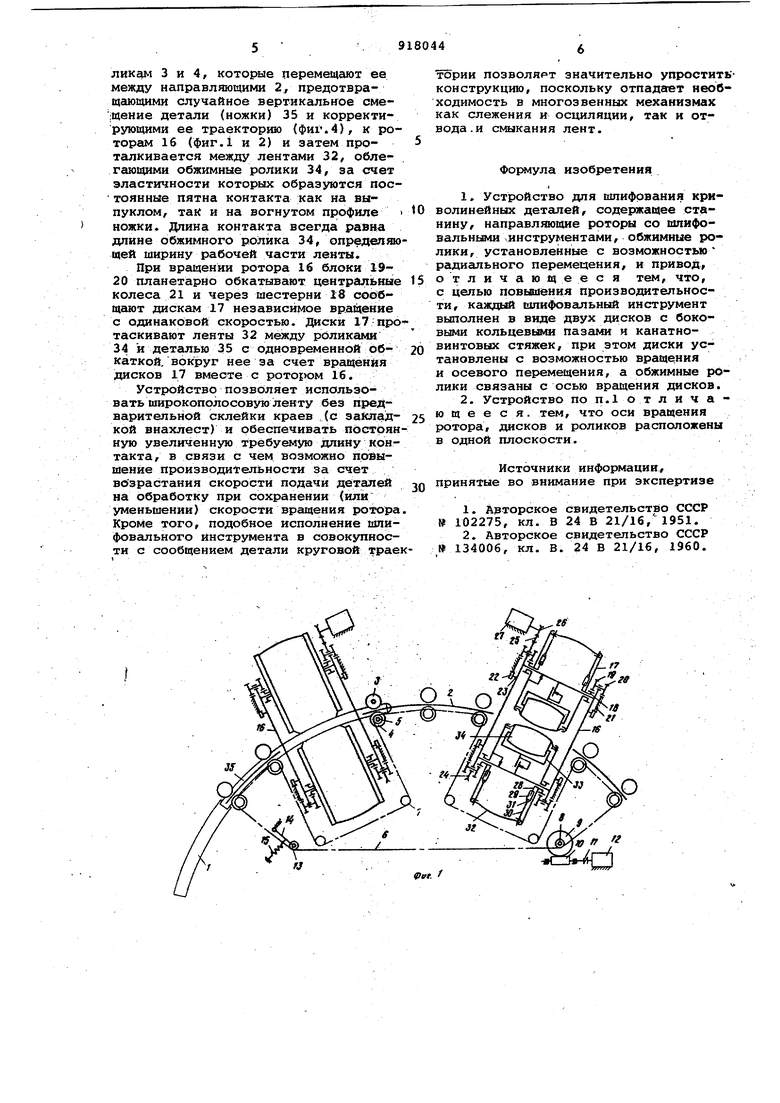

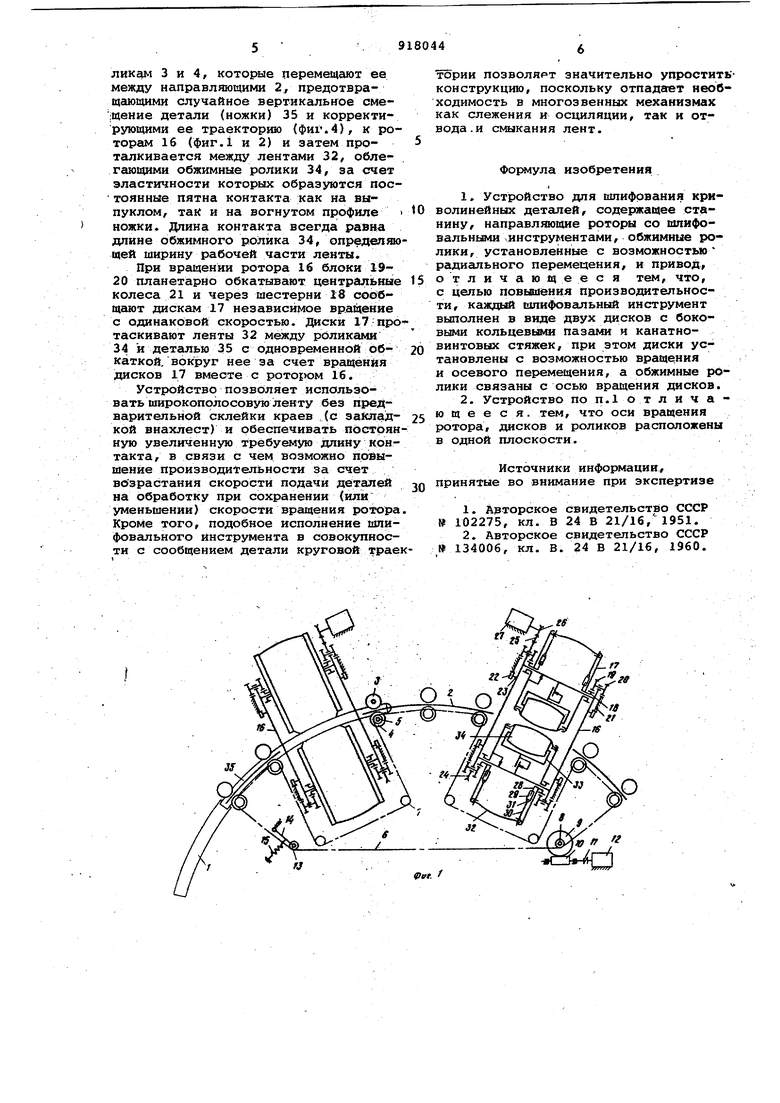

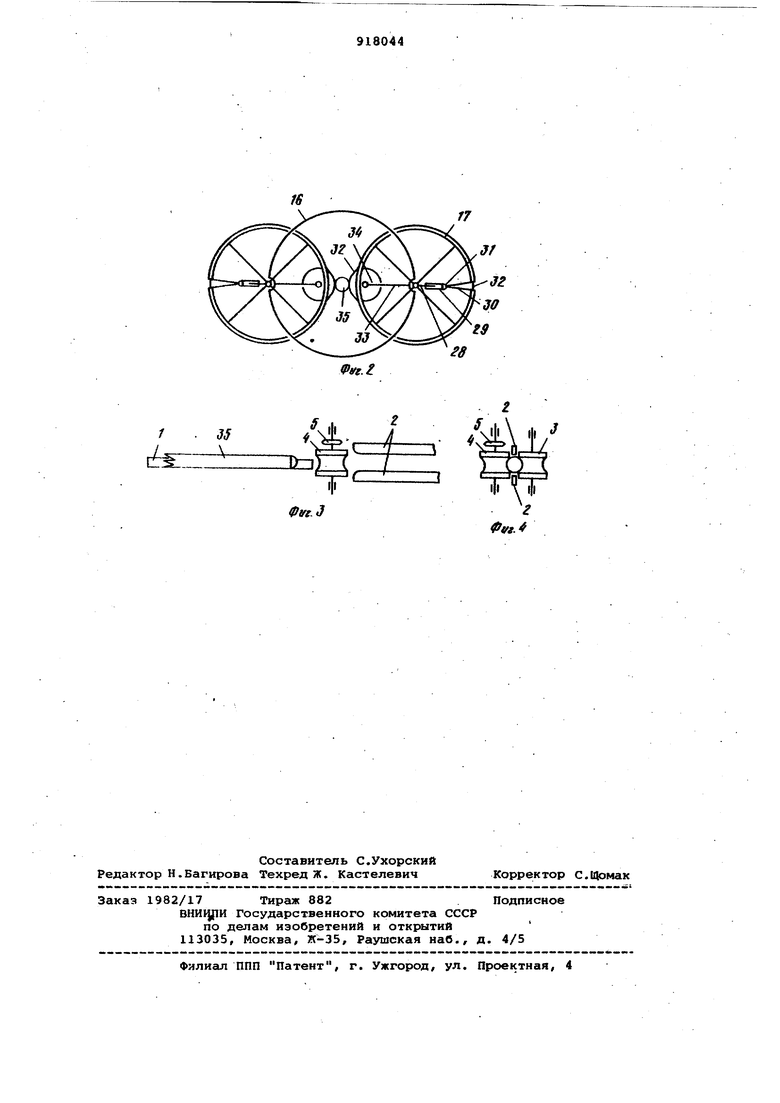

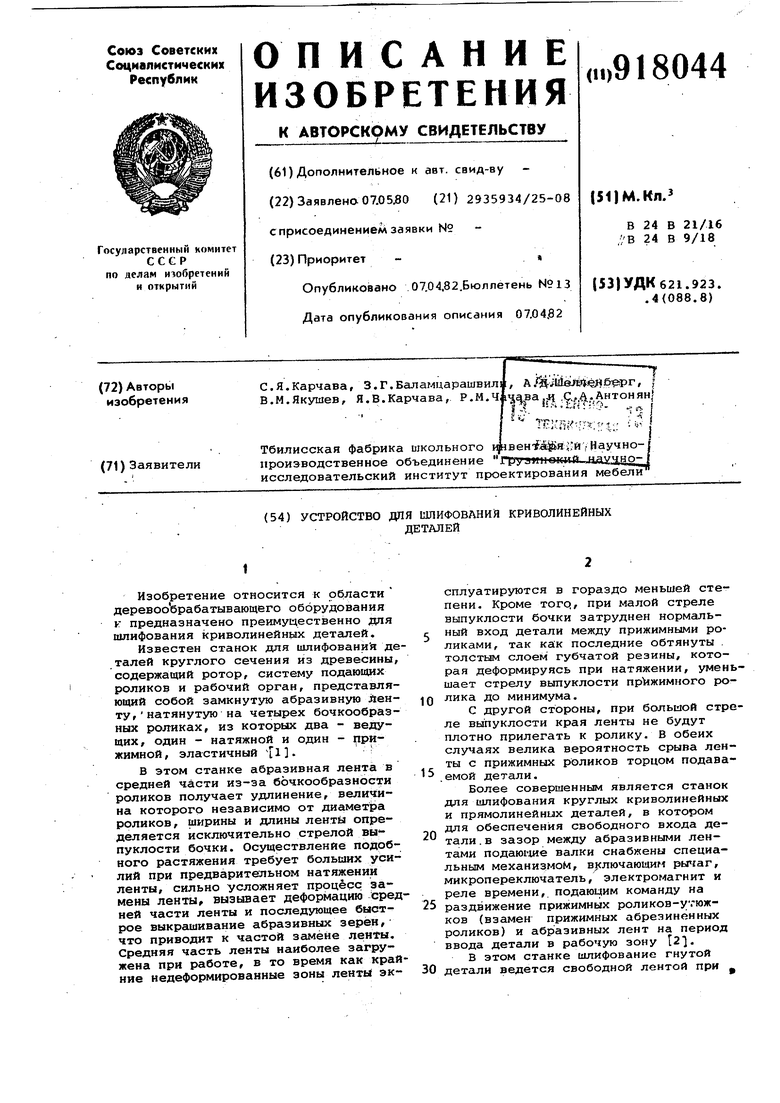

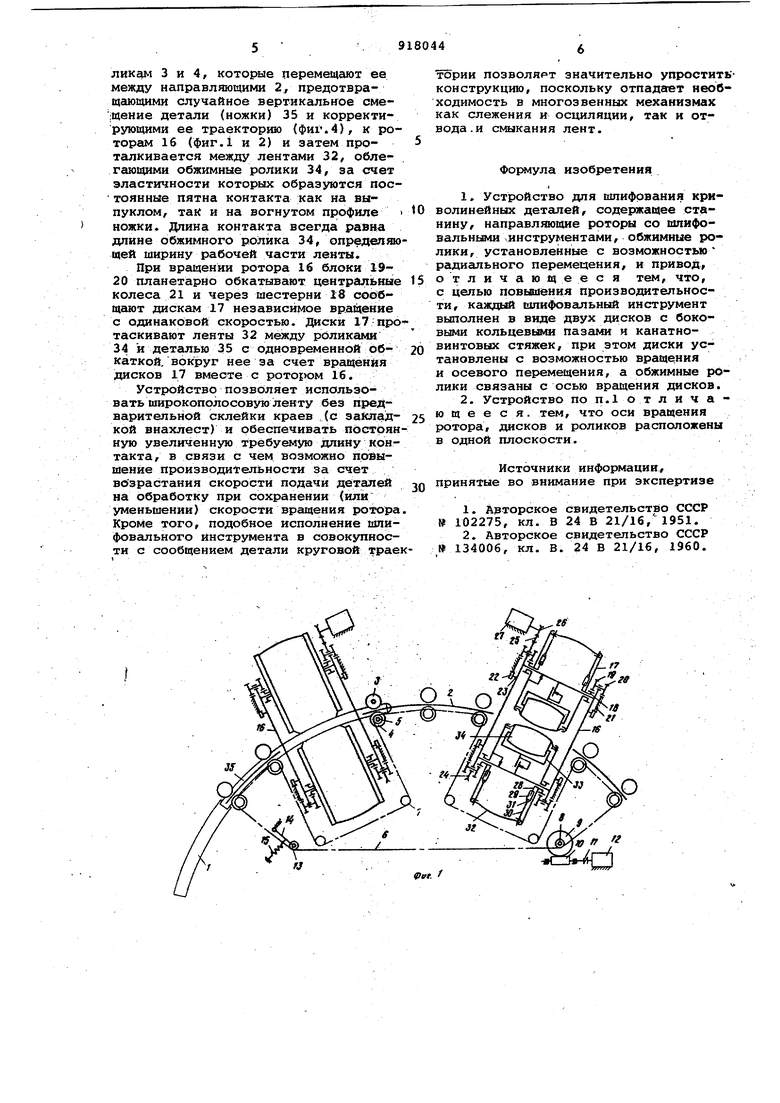

обязательном условии своевременности отвода ленты перед входом обрабатываемой детали и замыкания ленты на деталь при входе ее на 1/3 ширины ленты. При этом скорость подачи дета лей лимитирована, с одной стороны, временем безотказного срабатывания системы подающий ролик - рычаг микропереключатель - электромагнит реле - ролики-утюжки - лента, а с др гой стороны, дгириной ленты, определяющей длину контакта. При большой ширине - крайние зоны ленты со стороны выпуклого профиля детали и сред няя часть со стороны ленты вогнутого профиля детали в работе не участвуют и на поверхности детали образуются нешлифованные зоны. Станок ненадежен в работе, так как достаточно одного несрабатывания многозвенной системы отвода лент для того, чтобы торец следуюцей детали при упоре в края лент сорвал их с роликов, в ре зультате чего возникает аварийная ситуация. При несрабатывании системы замыкания лент на деталь, послед няя проходит между ними не шлифуясь и требует повторного пропускания. Целью изобретения является повышение производительности и надежнос ти устройства за счет упрощения кон струкции. Цель достигается тем, что каждый шлифовальный инструмент выполнен в виде дВух дисков с боковыми кольцевыми пазами, канатно-винтовых стяжек и бочкообразных эластичных обжимных роликов, при этом диски уста новлены с возможностью вращения и осевого перемещения, а обжимные ропики с возможностью радиального пёр (мещения. Кроме того, оси вращения ротора, дисков и роликов лежат в од |Ной. плоскости. Па фиг.1 изображено устройство, общий вид в плане; на фиг.2 - ротор вид сбоку; на фиг.З и 4 - деталь в момент подачи в устройство между ро ликами и направляющими. Устройство включает круговой сто желоб 1, дугообразные направляюгцие 2, обрезиненные прижимные ролики 3 приводные ролики 4 со звездочками 5 .связанными цепью б через систему промежуточных звездочек 7 с ведущей звездочкой 8 на валу червячного колеса 9, зацепленного с червячком Ю соединенным муфтой 11 с валом элект родвигателя 12. Для натяжения цепи б служит звездочка 13 на коромысле 14, оттянутом пружиной 15. Оба ротора 16 идентичны по конст рукции и отличаются только номером зернистости абразивной ленты. К ротору 16 шарнирно присоединены попар но соосные регулируемые диски 17. .«икдый из дьтзков жестко связан с ше герней 18, зацепленной с шестерней 19 шарнирно соединенного с ротором 6 блока 19-20, шестерня 20 которого ацеплена с неподвижным центральным колесом 21, по внутреннему ободу которого размещены катки 22 с осями 23, жестко присоединенными к ротору 16, несущему шкив 24, соединенный клиновым ремнем 25 с ведущим шкивом 26 на валу электродвигателя 27. Каждый из дисков 17 имеет кольцевой паз и снабжен канатно-винтовой стяжкой, содержащей жестко соединенный с диском винт 28, гайку 29 и канат 30, охватывающий диск 17. Концы каната 30 продеты через отверстие в диске 17 и с помощью шарнира 31 присоединены к гайке 29 (фиг.1 и 2) Пазы попарно соосных дисков 17 обращены друг к другу и служат для закладки краев абразивной ленты 32, фиксируемых на дисках с помощью канатно-винтовой стяжки. К ротору 16 жестко крепятся регулируемые вилки 33, несущие эластичные {покрытые толстым слоем губчатой резины или пневмонадувные) бочкообразные обжим ные ролики 34, служащие для натяжения лент 32 и обжима обрабатываемой детали 35. Радиус бочки берется равньм 0,9 радиуса кривизны детали. Оси вращения прижимных 3 и приводных 4 роликов неподвижны и размещены по окружностям, концентричным дуге изгиба обрабатываемой детали, ось ротора 16 касается этой дуги, а верхние и нижние направляющие 2 совпадают с ней (фиг.1, 3 и 4). Расстояния между ролками 3 и 4 берется так, чтобы обеспечивалось требуемое усилие при.жима детали за счет деформации обрезиненных поверхностей роликов. Устройство работает следующим образом. Диски 17 на роторе 16 выставляются так, чтобы расстояние между стенками пазов было на 2-3 мм больше ширины закладываемой -абразивной ленты, при этом обжимные ролики 34 на вилках 33 утоплены, канатно-винтовые стяжки ослаблены и канаты 30 откинуты. Края абразивной ленты 32 .закладываются на пазы дисков 17 и затягиваются канатом 30 при навинчивании гайки 29 на винт 28. После этого диски 17 сдвигаются и фиксируются относительно роторов 16 на расстоянии друг от друга, позволяющем необходимое натяжение лент 32 без излишних деформаций с помощью роликов 34 при выдвижении вилок 33,на величину, обеспечивающую требуемую деформацию обжимных роликов 34 при прохождении между ними обрабатываемой детали 35(фиг.1 и 2) при достаточном отстоянии дисков 17 от профилей детали 35 в радиальном направлении. Деталь 35 по столу-желобу 1 (фиг.З) подается к обрезиненным роликф 1 3 и 4, которые перемещают ее между направляющими 2, предотвращающими случайное вертикальное сме;щение детали (ножки) 35 и корректирующими ее траекторию (фИ1.4), к роторам 16 (фиг. и 2) и затем проталкивается между лентами 32, облегающими обжимиые ролики 34, за счет эластичности которых образуются постоянные пятна контакта как на выпуклом, так и на вогнутом профиле ножки. Дпина контакта всегда равна длине обжимного ролика 34, определяю щей ширину рабочей части ленты. При вргицении ротора 16 блоки 1920 планетарно обкатывают центральные колеса 21 и через шестерни 18 сообщают дискам 17 независимое вращение с одинаковой скоростью. Диски 17 про таскивают ленты 32 между роликами 34 и деталью 35 с одновременной обкаткой, вокруг нее за счет вращения дисков 17 вместе с ротором 16. Устройство позволяет использовать широкополосовую ленту без предварительной склейки краев (с заКяадкой внахлест) и обеспечивать ную увеличенную требуемую длину контакта, в связи с чем возможно повышение производительности за счет возрастания скорости подачи деталей на обработку при сохранении (или уменьшении) скорости вращения ротора Кроме того, подобное исполнение шлифовального инструмента в совокупности с сообщением детали круговой трае тории позволярт значительно упроститьконструкцию, поскольку отпадает необходимость в многозвенных механизмах как слежения и осциляции, так и отвода, и смыкания лент. Форянула изобретения 1.Устройство для вшифрвания криволинейных деталей, содержащее станину, направляющие роторы со шлифовальными инструментами, обжимные ролики, установленные с возможностью радиального перемещения, и привод, о т л и ч а ю щ е е с я тем, что, с цепью повышения производительности, каждый шлифовальный инструмент выполнен в виде двух дисков с боковыми кольцевыми пазами и канатновинтовых стяжек, при зтом диски установлены с возможностью вращения и осевого перемещения, а обжимные ролики связаны с осью вращения дисков. 2.Устройство ПОП.1ОТ л и ч а ю щ е е с я. тем, что оси вращения ротора, дисков и роликов расположены в одной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 102275, кл. В 24 В 21/16,1951. 2.Авторское свидетельство СССР №134006, кл. В. 24 В 21/16, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931397A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU933395A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1060425A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1982 |

|

SU1054027A2 |

| Устройство для шлифования сферического торца | 1980 |

|

SU876379A1 |

| Устройство для шлифования гнутых брусковых деталей мебели | 1985 |

|

SU1278186A1 |

| Устройство для шлифования деталейКРуглОгО СЕчЕНия из дРЕВЕСиНы | 1979 |

|

SU831557A2 |

t6

17

df

гв

35

,

фуг.З

Авторы

Даты

1982-04-07—Публикация

1980-05-07—Подача