Изобретение относится к автомати ;Ческому сооружению для нанесения защитного покрытия на графитные электроды, используемые в электросталеварении . Известно станкоподобное устройство для нанесения защитного покрытия, у которого электрод занимает место обрабатываемого на станке металличес кого изделия, причем рабочие инструменты располагают на суппорте, на отдельных подающих столах. Недостатки этого сооружения следующие: нет возможности полной автоматизации процесса нанесения покрыти ввиду переключения скоростной коробки на различный ход; низкая производительность на единицу труда и установленной мощности, наличие отдельны подающих столов для каждого обрабатывающего инструмента, что удорожает усложняет и понижает производительность при перенастройке сооружения X одного электродного диаметра на дру гой. Известна также технологическая линия, в которой несколькими отдельными машинами, связанными кранным и рельсовым.транспортом, производят все операции по нанесению защитного покрытия, для осуществления чего электрод переносят с одной машины иа другую. Однако эта линия характеризуется наличием тяжелых и дорогостоящих машин и необходи остью большого помещения для них, низкой производительностью на единицу веса, крупной площадью, трудоемкостью и установленНой площадью,наличием множества вспомогательных сооружений, снижающих надежность, работы и, наконец, плохими эргономическими условиями работы. Целью изобретения является устранение указанных недостатков известных машин и сооружений путем создания

автоматического сооружения, при помощи которого можно автоматизировать процессы при значительном повышении производительности на единицу собственного веса занима ой площади, вложенного труда и установленной мощности.

Поставленная цель достигается тем что на горизонтальный корпус из стандартных металлических профилей с одной его стороны оформлены параллели с расположенным на них суппортом при наличии других параллелей с другой стороны этого же корпуса, на которых лежат два носителя, связанные с приводом, причем между носителями имеется подставка для электрода, а над корпусом, в противоположных концах обоих носителей соосно расположены два контактных захвата, один из которых связан с редуктором, приводи-, мым электродвигателем со стабилизированными и регулируемыми оборотами, а оба вместе связаны с приводящими их друг к другу устройством. На суппорте, имеющем самостоятельный привод от электродвигателя, подвижно укреплен стол, общий для всех инструментов нанесения защитного покрытия, причем суппорт связан с° редуктором , приводимым от двигателя со ст билизиро-. ванными и регулируемыми оборотами, а каждый контактный захват связан с отбоем, причем при захваченном между этими захватами электроде расстояние между обоими отбоями всегда равно длине электрода. За корпусом сооружения находится обслуживающая тележка, рассчитанная на несколько электродов, которая связана с передвигающим устройством, причем одна ее половина находится в секторе подогрева электрода, а другая расположена напротив и в обхвате контактных захватов. В обхвате контактных захватов и за тележкой находится электропитающее устройство, а под ним, перед их осью, имеется электровыталкиватель.

Рабочие инструменты уложены на подвижном столе суппорта в следующем порядке: инструмент подогрева, элект рометаллизатор, приспособление для ианёсения обмазки из легирующих веществ, приспособление для нанесения графитной обмазки и головка злектродуговой обработки с шлифовальным аппаратом.

Контактный захват и суппорт имеют два различных редуктора, связанных с электродвигателем со стабилизированными регулируемыми оборотами.

Привод и его передвигающее устройство имеют общий характер.

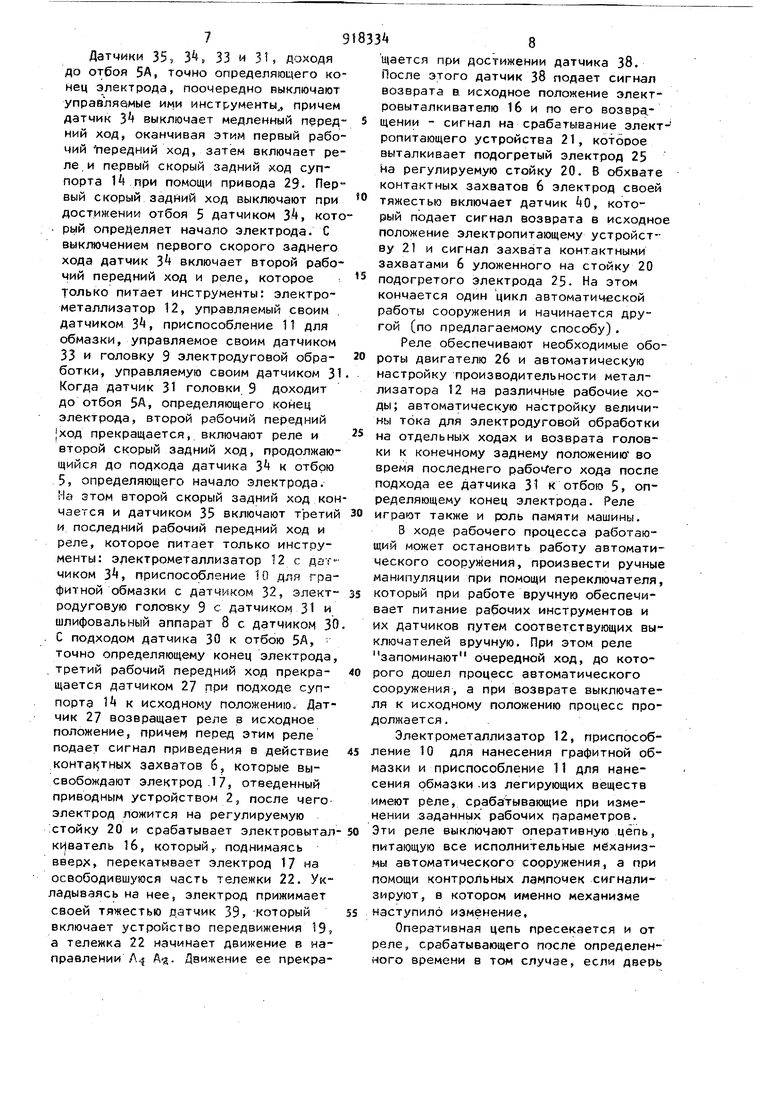

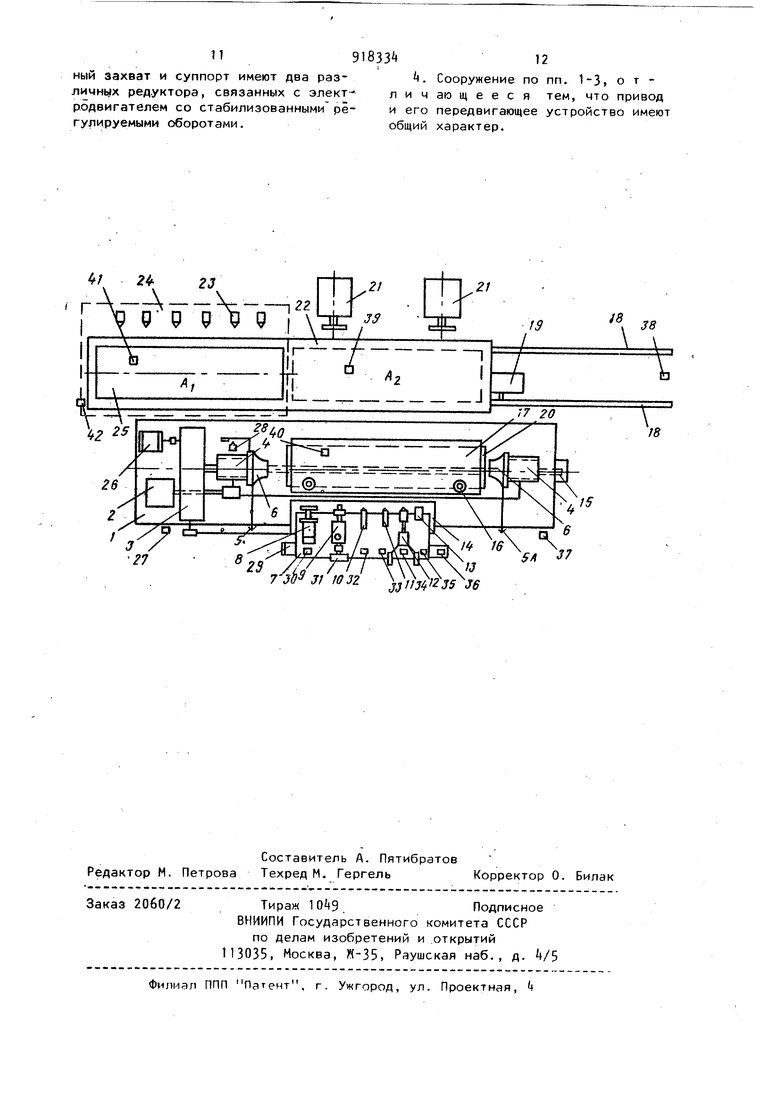

На чертеже изображен комплект автоматического сооружения, расположенного в изоляционной .кабине, вид срерху.

Устройство содержит корпус 1, приводное устройство 2, редуктор 3, носители k, отбои 5, контактные захваты 6, подвижный стол. 7, шлифовальный аппарат 8, головку 9 электродуговой обработки, приспособление 10 для нанесения графитной обмазки, приспособление 11 для нанесения обмазки из легирующих веществ, электрометаллизатор 12, инструмент 13 для придания шероховатости, суппорт И, привод 15, электровыталкиватель 16, Электроды 17, 2 и 25, рельсы 18, устройство 19 передвижения,регулируемую стойку 20, электропитающее устройство 21, тележку 22, прогревающий рлемент 23, электродвигатель 26, привод 29, датчики 27,28,30 .

На корпусе 1 подвижно закреплены друг к другу носители k с контактными захватами 6. Между этими носителями на Kopriyce лежит регулируемая стойка 20. Контактные захваты 6 связаны с отбоями 5, причем один из них связан с редуктором 3, связанным с электродвигателем 2б со стабилизованными и регулируемыми оборотами. Оба носителя k имеют привод 15, а контактные захваты 6 - приводное устройство 2, Перед и под осью контактных захватов 6 находится электровыталкиватель 1б, а еще дальше от их оси - подвижно связанный с корпусом 1 суппорт И, связанный с редуктором 3 и имеющий самостоятельный привод 29 с электродвигателем, причем на суппорте смонтирован подвижный стол 7, на котором закреплены все инструменты в следующем порядке: инструмент 13 для придания шероховатости, электрометаллизатор 12, приспособление 11 для нанесения обмазки из легирующих веществ, приспособление 10 для нанесения графитной обмазки, головка 9 для электродуговой обработки и шлифовальный аппарат 8. За корпусом 1 находится обслуживающая тележка 22 на несколько электродов с устройством пере591833 6

движения 19 и рельсами 18. Одна поло- ет датчик 28. Это указывает, что в вина этой тележки А занимает поло- .отношении носителей k контактные зажение в секторе подогрева электрода хваты 6 не находятся в оконечно рас2 с подогревающими элементами 23, а пущенном или сжатом положении под другая половина находится перед элект-s дейсти(ием устройства. 2, приводящего ропитающим устройством 21, расположенным в обхвате двух контактных захватов 6. Устройстве ра.ботает на электричес кой схеме известного вида. Приведенные в действие контактные захваты 6 высвобождают электрод 17 (оттянутым приводом 2), который ложится на подставку 20. Затем срабаты вает электровыталкиватель 16, которы при подъеме вверх перекатывает элект род 17 на свободную часть тележки 22 Нажимом на пусковую кнопку пустая тележка 22 передвигается в направлении А- А 2 до выключения хода датчиком 38.На ее часть А кладут элект род, подлежащий защитному покрытию. Электрод прижимает датчик k, который после известного замедления вклю чает устройство передвижения 19 таКИМ образом, чтобы оно осуществило движение тележки 22 в направлении А А2 пока она не прижмет датчик , который останавливает ее движение в указанном направлении и включает подогрев электрода при помощи газа, вытекающего из сопел 23. По истечении определенного времени, достаточного для подогрева электрода, послед ний приостанавливается, и нажимом кнопки включается устройство передвижения 19, выводящее тележку в направлении А/1 А2 до соприкосновения с датчиком 38. На этом начинается циклическая автоматическая работа со оружения. Датчик 38 подает сигнал на возврат электровыталкивателя 16 в перво начальное положение, а после его воз врата для срабатывания электропитающего устройства 21 он выталкивает ;подогреваемый электрод 25 на регулируемую стойку 20 в обхвате коНтактных захватов 6, причем электрод под действием своего веса включает датчик 0, который подает сигнал на возврат к исходному положению электропитающего устройства 21 и на зажим захватами 6 уложенного на автоматическое сооружение подогретый э ектрод. При их движении друг к другу контактные захваты 6 поднимают и зажимают электрод и при этом срабатыва их при помощи сжатого воздуха в действие. Датчик 28 немедленно подает сигнал и суппорт It отправляется из исходного положения быстрым .ходом вперед, с чего и начинается рабочий процесс нанесения электродного покрытия . В ходе работы автоматического сооружения рабочий .укладывает на часть А тележки 22 новый электрод иснимает с .части АЗ. уже готовый. Прижимом датчика k} и высвобождением датчика 39 приводят в действие (с известным отставанием) передвигающее устройство 19, которое отводит тележку 22 в направлении А А до подхода ее и запуска ею датчика 42, который . прекращает ее движение в направлеНИИ А А 2. при наличии введенного в зону подогрева нового элект}эода 25. При таком положении свободная часть А 2 тележки 22 находится против обрабатываемого электрода 17И готова принять его после нанесениязащитного покрытия. С началом рабочего процесса суппорт k сперва подводит рабочие инструменты на скором хоДу, пока отбой 5 не застигнется датчиком 36, причем отбой в точности определяет начальное место обработки электрода. Датчик Зб выключает скорый, а включает первый рабочий передний ход, при срабатывает реле, которое питает при циклической работе цепь инструментов, работающих на первом рабочем переднем ходу, а именно: инструмент придания шероховатости, электрометаллизатор 12, приспособление. 11 для нанесения обмазки из легирующих веществ и головка 9 эпектродуговой обработки. При движении суп-, порта 1 последовательно и поочередно включаются (при помощи датчиков и отбоя 5 в начале электрода) инструмент 13 для придачи шероховатости через датчик 35, электрометаллизатор через датчик , приспособление 11 для нанесения обмазки из легирующих веществ через датчик 33 и наконец, головка 9 электродуговой обработки через датчик 31. Датчики 35, 3, 33 и 3t, доходя до отбоя 5А, точно определяющего конец электрода, поочередно зыключают управляемые ими инструменты,, причем датчик 3 выключает медленный НИИ ход, оканчивая этим первый рабочий передний ход, затем включает реле, и первый скорый задний ход суппорта И при помощи привода 29. Первый скорый задний ход выключают при достижении отбоя 5 датчиком 3, кото - рый определяет начало электрода. С выключением первого скорого заднего хода датчик 3 включает второй рабочий передний ход и реле, которое только питает инструменты: электрометаллизатор 12, управляемый своим , датчиком 3, приспособление 11 для обмазки, управляемое своим датчиком 33 и головку 9 электродуговой обработки, управляемую своим датчиком 31 Когда датчик 31 головки 9 доходит до отбоя 5А, определяющего конец элeкtpoдa, второй рабочий передний |ход прекращается, включают реле и второй скорый задний ход, продолжающийся до подхода датчика 3 к отбою 5, определяющего начало электрода. Нс зтом второй скорый задний ход кон чается и датчиком 35 включают третий и последний рабочий передний ход и реле, которое питает только инструменты: электрометаллизатор 12с датчиком 3, приспособление 10 для графитной обмазки с датчиком 32, электродуговую головку 9 с датчиком 31 и шлифовальный аппарат 8 с датчиком ЗЬ С подходом датчика 30 к отбою ЗА, точно определяющему конец электрода, . третий рабочий передний ход прекращается датчиком 27 ПРи подходе суппорта Т к исходному положению. Датчик 27 возвращает реле в исходное положение, причеи перед этим реле подает сигнал приведения в действие контактных захватов б, которые высвобождают электрод .17, отведенный приводным устройством 2, после чегоэлектрод ложится на регулируемую :стойку 20 и срабатывает электроаытал кцватель 16, который, поднимаясь вверх, перекатывает электрод 17 на освободившуюся часть тележки 22. Укладываясь на нее, электрод прижимает своей тяжестью датчик 39, -который включает устройство передвижения Э, а тележка 22 начинает движение в направлении Л.| A«. Движение ее прекра 8щается при достижении датчика 38. После этого датчик ЗВ подает сигнал возврата в исходное положение электровыталкивателю 16 и по его возвращении - сигнал на срабатывание электропитающего устройства 21, которое выталкивает подогретый электрод 25 на регулируемую стойку 20. В обхвате контактных захватов 6 электрод своей тяжестью включает датчик 0, который подает сигнал возврата в исходное положение электропитающему устройству 21 и сигнал захвата контактными захватами 6 уложенного на стойку 20 подогретого электрода 25. На этом кончается один цикл автоматической работы сооружения и начинается другой (по предлагаемому способу). Реле обеспечивают необходимые обороты двигателю 26 и автоматическую настройку производительности металлизатора 12 на различные рабочие ходы; автоматическую настройку величины тока для электродуговой обработки на отдельных ходах и возврата головки к конечному заднему положению во время последнего хода после подхода ее датчика 31 к отбою 5, определяющему конец электрода. Реле играют также и роль памяти машины. В ходе рабочего процесса работающий может остановить работу автоматического сооружения, произвести ручные манипуляции при помощи переключателя, который при работе вручную обеспечивает питание рабочих инструментов и их датчиков путем соответствующих выключателей вручную. При этом реле запоминают очередной ход, до которого дошел процесс автоматического сооружения, а при возврате выключателя к исходному положению процесс продолжается. Электрометаллизатор 12, приспособление 10 для нанесения графитной обмазки и приспособление 11 для нанесения обмазки -ИЗ легирующих веществ имеют реле, срабатывающие при изменении .заданных рабочих параметров. Эти реле выключают оперативную цепь, питающую все исполнительные механизмы автоматического сооружения, а при помощи контрольных лампочек сигнализируют, в котором именно механизме наступило изменение. Оперативная цепь пресекается и от реле, срабатывающего после определенного времени в том случае, если дверь или крышка изолирующей кабины останутся открытыми. Это дает возможност входа и выхода из кабины в ходе рабочего процесса сооружения, не оказы вая влияния на его работу при одно- временной защите от света и звука ра ботающих с этим сооружением людей. Выключение оперативной цепи и сиг нализации на это происходит от реле, срабатывающего при перепаде давления воздуха и охлаждающей воды, которые обслу)н 1вают машину. При своем срабатывании реле питают также и контрольные лампочки, определяющие очере ной ход автоматического сооружения. Реле, которые контролируют инструмент 13 подогрева, электрометаллизатор 12, приспособление 1Г для нанесения обмазки из легирующих веществ, приспособление 10 для нанесения графитной обмазки, головку 9 электродуговой обработки и шлифовальный аппарат 8, при своем срабатывании питают и сигнальные лампочки, определяющие включен соответствующий инструмент или нет. При помощи соответствующего выключателя в ходе автоматической работы обеспечивается выключение oneративного питания приспособления 10 для нанесения графитной обмазки и головки 9 электродуговой обработки на третьем рабочем переднем ходу, которая путем автоматического сооружения наносит защитное покрытие на электроды диаметром, менее чем 350 мм. При перенастройке автоматическЬго сооружения для обработки электродов иных диаметров, при помощи общего стола 7, передвигаются одновременно все инструменты и изменяется высота регулируемой стойки 20, на которую укладывают электрод 17 перед его захватом для последующей обработки. Предлагаемое изобретение имеет следующие преимущества: полна,я автом тизация рабочего процесса, более высокая производительность на единицу труда и установленной мощности; Для изготовления автоматического сооруже ния необходима более простая машинная и инструментальная база, благодаря чему снижаются расходы по металлу и труду; обеспечены легкая обработка электродов и лучшие эргономические условия работы. А10 Формула изобретения 1.Автоматическое сооружение для нанесения защитного покрытия на графитные электроды, охватывающее горизонтальный корпус с уложенными на нем органами нанесения покрытия, отличающееся тем, что с одной стороны горизонтального корпуса оформлены параллели с расположенным на них суппортом, ас противоположной стороны этого корпуса имеются другие параллели, на которых уложены два носителя, связанные с приводом, причем между носителями имеется подставка для электрода, а над корпусом с обоих концов носителей коаксиально расположены два контактных захвата, один из которых связан с редуктором, приводимым от электродвигателя со стабилизованными регулируемыми оборотами, причем оба они связаны с приводящим их друг к другу устройством, причем на суппорте закреплен подвижной стол, являющийся общим для всех рабочих инструментов по нанесению рабочего покрытия, а суппорт связан с редуктором, тогда как каждый захват связан с отбоем, причем при захваченном между контактными захватйми электродом расстояние между обоими отбоями равно длине электрода, а за корпусом находится тележка обслуживания на. несколько электродов, связанная с передвигающим устройством, причем одна ее половина находится в секторе подогреву электрода, а другая половина находится напротив и в обхвате контактных захватов, причем в их обхвате и за тележкой расположено электропитающее устройство, а под ними и впереди их оси расположен элек.тровыталкиватель. 2.Сооружение по п. 1, о т л и чающееся тем, что рабочие инструменты уложены на подвижном столе суппорта в следующем порядке: инструмент подогрева, электрометаллизатор, приспособление для нанесения обмазки из легирующих веществ, приспособление для нанесения графитной обмазки и головка электродуговой обработки с шлифовальным аппаратом. 3.Сооружение по пп. 1 и 2, о т ичающееся тем, что контактличнцх редуктора, связанных с электродвигателем со стабилизованными регулируемыми оборотами.

личающееся тем, что привод и его передвигающее устройство имеют общий характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки изделий | 1976 |

|

SU655549A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1978 |

|

SU867620A2 |

| Устройство для электродуговой сварки вертикальных стыков | 1986 |

|

SU1411115A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1673340A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| ПЕРЕДВИЖНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НИЖНИХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2325291C1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1988 |

|

SU1673339A1 |

| ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1993 |

|

RU2129064C1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

rjb JJ W32 y/) 5А 37

Авторы

Даты

1982-04-07—Публикация

1978-09-07—Подача