(54) СПОСОБ РАЗДЕЛЕНИЯ МАТЕРИАЛА

1

Изобретение относится к обработке металлов давлением и может быть использовано для разделения материала, полученного, например, непрерывной разливкой или горячей прокаткой, при его перемещении.

Известен способ разделения материала, полученного, например, непрерывной разливкой, включающий подачу нагретого материала, внедрение в него с двух сторон клиньев, вывод клиньев, охлаждение и ломку материала путем приложения к нему изгибающего усилия 1.

Недостатком известного способа является то, что для его осуществления необходимо приложение значительного усилия ломки.

Цель изобретения - снижение потребного усилия ломки.

Поставленная цель достигается тем, что в способе разделения материала, полученного, например, непрерывной разливкой, включающем подачу нагретого М1атериала, внедрение в него с двух сторон клиньев, вывод клиньев, охлаждение и ломку материала путем приложения к нему )згибаюн1его усилия ломки, охлаждение материала осуществляют в момент нахождения в нем клиньгв.

2

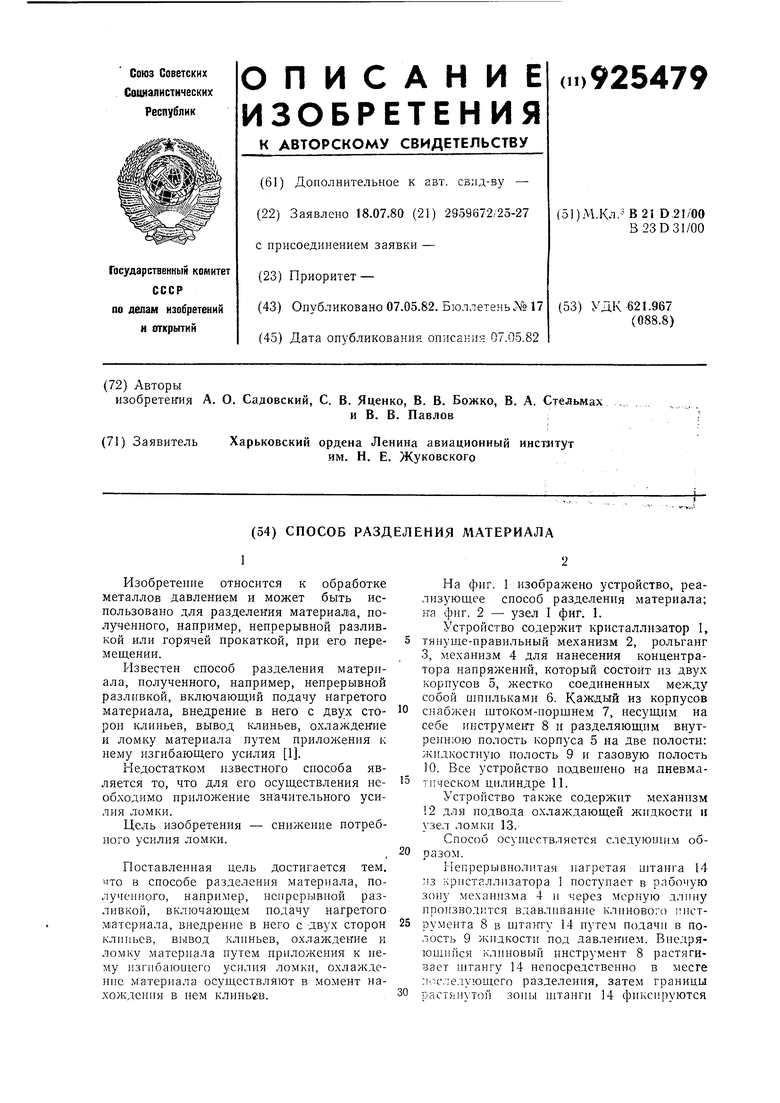

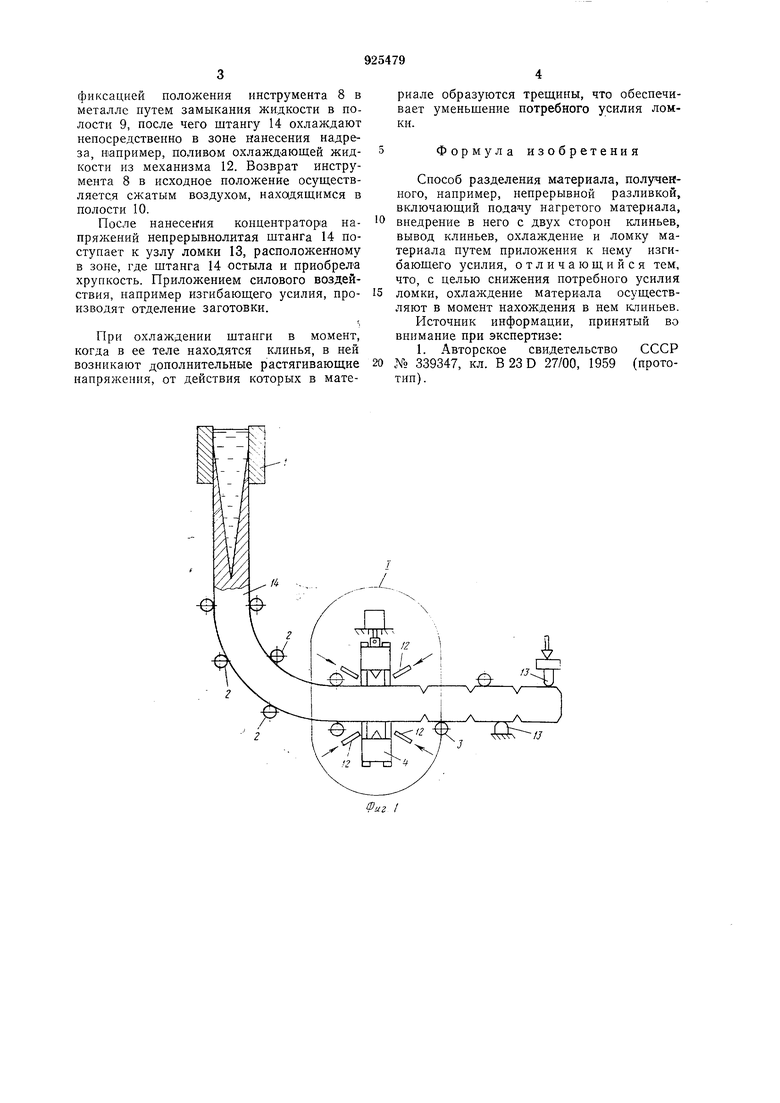

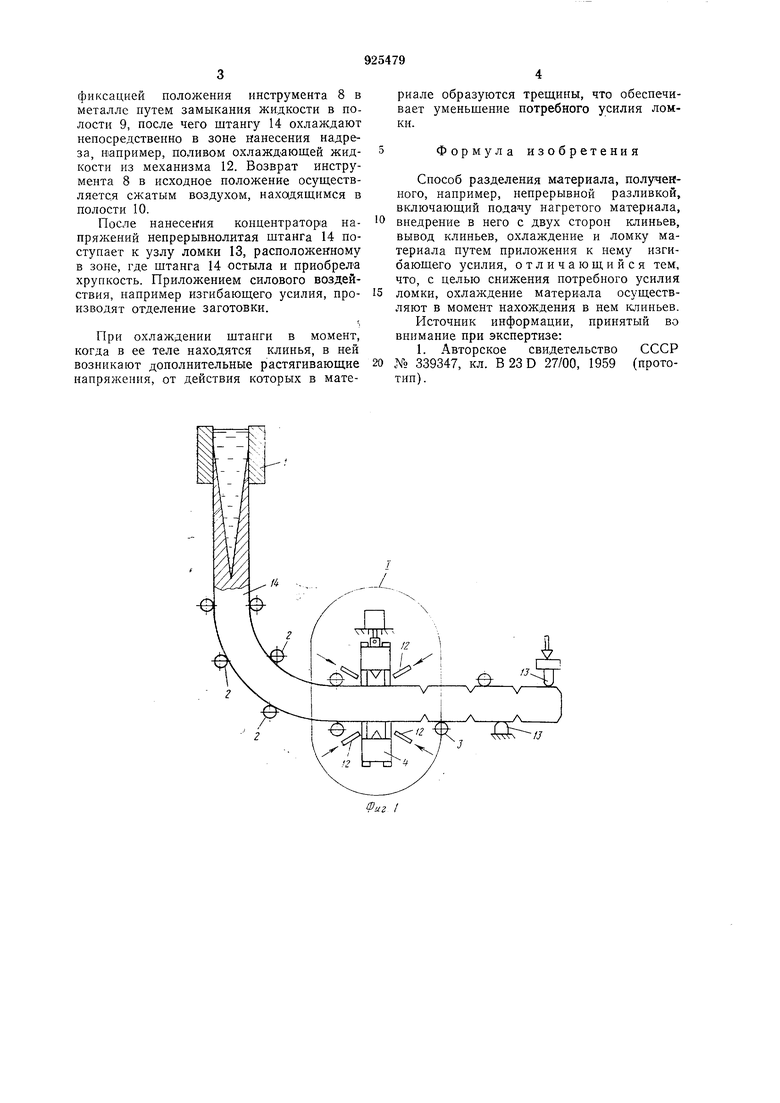

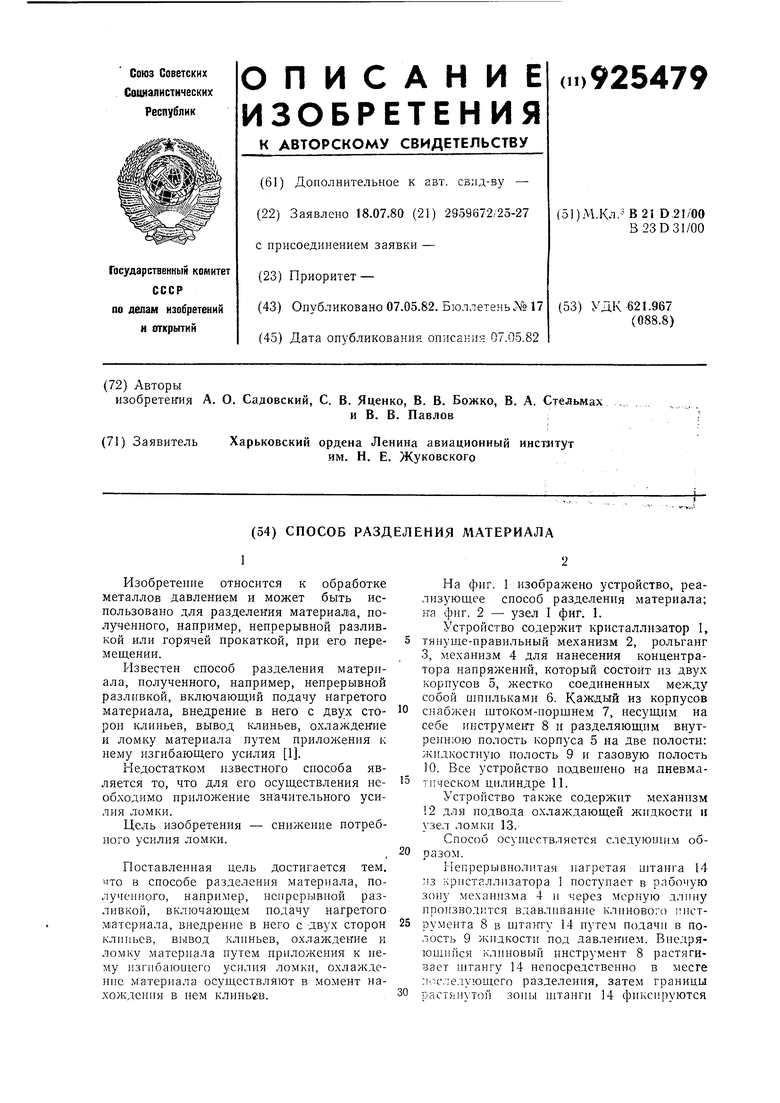

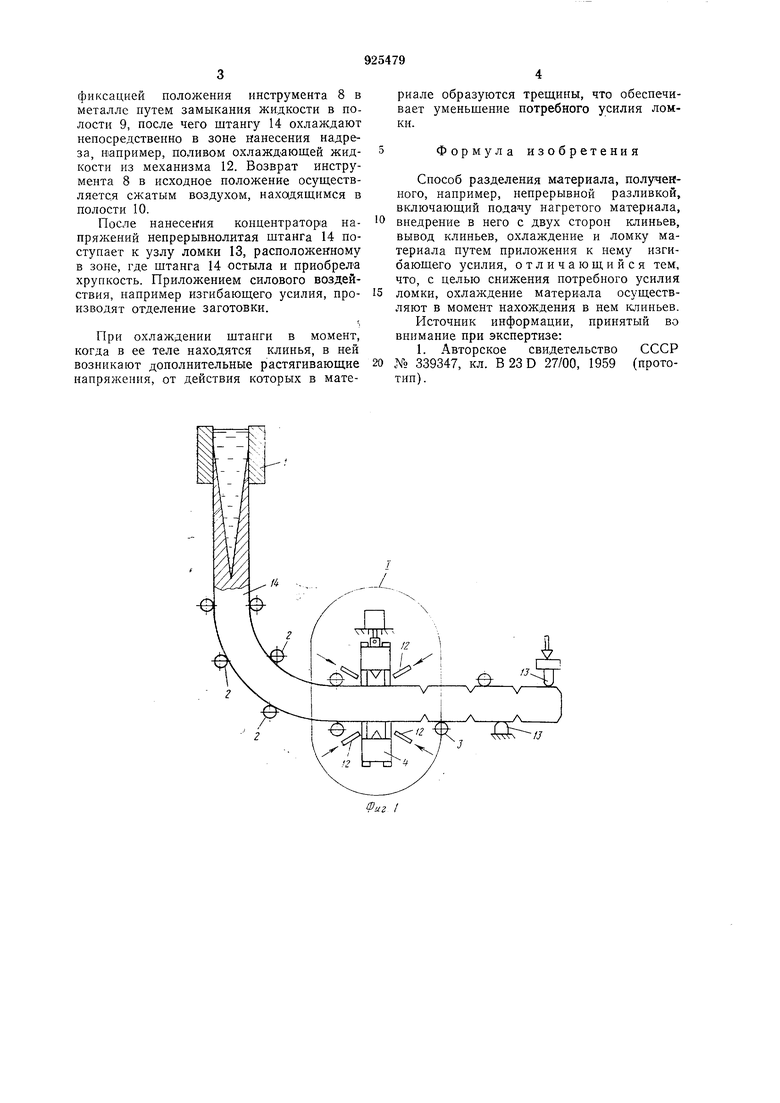

На фиг. 1 изображено устройство, реализующее способ разделения материала; на фиг. 2 - узел I фиг. 1.

Устройство содерл ит кристаллиз1атор 1, тянуще-правильный механизм 2, рольганг 3, механизм 4 для нанесения концентратора напряжений, который состоит из двух корпусов 5, жестко соединенных между собой шпильками 6. Каждый из корпусов с абжен штоком-поршнем 7, несущим на себе инструмент 8 и разделяющим внутреннюю полость Kopnj ca 5 на две полости: жидкостную полость 9 и газовую полость 10. Все устройство подвешено на пневма15тическом цилиндре 11.

Устройство также содержит механизм 2 для подвода охлал дающей жпдкости н узел ломки 13.

Способ осуществляется следующим об20разом.

Негферывнолитая нагретая штанга 14 пз кристаллизатора 1 поступает в рабочую зону механизма 4 н через мерную длину производится вдавливание клинового инст25румента 8 в штангу 14 нутем подачи в полость 9 жидкости под давлением. Виедряюохийся клиновый инструмент 8 растягивает штангу 14 непосре1дственно в месте :ь,ч ,:елующего разделения, затем границы раст5;11утой зоны штанги 14 фиксируются

фиксацией положения инструмента 8 в металле путем замыкания жидкости в иолости 9, после чего штангу 14 охлаждают непосредственно в зоне нанесения надреза, например, поливом охлаждающей жидкости из механизма 12. Возврат инструмента 8 в исходное положение осуществляется сжатым воздухом, находящимся в полости 10.

После нанесен-ия концентратора напряжений непрерывнолитая штанга 14 поступает к узлу ломки 13, расположенному в зоне, где штанга 14 остыла и приобрела хрупкость. Приложением силового воздействия, например изгибающего усилия, производят отделение заготовки.

При охлаждении штанги в момент, когда в ее теле находятся клинья, в ней возникают дополнительные растягивающие напряжения, от действия которых в материале образуются трещины, что обеспечивает уменьшение потребного усилия ломки.

Формула изобретения

Способ разделения материала, полученного, например, непрерывной разливкой, включающий подачу нагретого материала, внедрение в него с двух сторон клиньев, вывод клиньев, охлаждение и ломку материала путем приложения к нему изгибающего усилия, отличающийся тем, что, с целью снижения потребного усилия ломки, охлаждение материала осуществляют в момент нахождения в нем клиньев.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 339347, кл. B23D 27/00, 1959 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения длинномерных заготовок холодного проката | 1983 |

|

SU1147522A1 |

| Способ ломки проката | 1982 |

|

SU1177005A1 |

| Способ изготовления профилированных изделий | 1990 |

|

SU1731380A1 |

| Способ ломки проката | 1976 |

|

SU617258A1 |

| Установка для горизонтальной непрерывной разливки металлов и сплавов | 1980 |

|

SU969442A1 |

| СПОСОБ ЛОМКИ МАТЕРИАЛОВ НА ЗАГОТОВКИ В УСТАНОВКЕ ДЛЯ РАЗРУШЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2096141C1 |

| Устройство для ломки проката | 1989 |

|

SU1699726A1 |

| Способ получения длинномерных заготовок холодного проката | 1985 |

|

SU1219275A2 |

| Устройство для разделения проката | 1982 |

|

SU1055596A1 |

| Автоматическая линия для безоблойной штамповки длинномерных изделий | 1980 |

|

SU929291A1 |

-1 / угXXXxXXxyxX-. - л-Л

Cinarrrbit/

e

fojffyx

- V JKvffffcmji

Авторы

Даты

1982-05-07—Публикация

1980-07-18—Подача