(s) УСТРОЙСТВО для ТРАНСПОРТИРОВКИ листового

ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1984 |

|

SU1222604A1 |

| Агрегат для резки листового проката | 1985 |

|

SU1424999A1 |

| Агрегат для резки листового проката | 1985 |

|

SU1344530A1 |

| Механизированная линия резки листового проката | 1983 |

|

SU1143530A1 |

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Агрегат для резки листового проката | 1982 |

|

SU1046043A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| Способ обработки длинномерного проката и автоматический комплекс для его осуществления | 1987 |

|

SU1625557A1 |

| Станок для пробивки отверстий в пластинах и сборки их со стержнями в пакет | 1982 |

|

SU1201163A1 |

| ЛИНИЯ ДЛЯ ВЫРАБОТКИ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ НА ЛИСТАХ | 1971 |

|

SU424550A1 |

Изобретение относится к отраслям, производящим металлоконструкции, в частности к машиностроению, судостроению и другим, где в технологическом цикле производства необходимо получить достаточно точное базирование листового материала ца пбгрузо-разгрузочных и транспортных , операциях при дистанционном управлении последними.

Известно устройство для поперечной транспортировки листЬв, позволяющее остановить лист симметрично относительно оси сшлметрии разгрузочной или перевалочной позиции, которое включает тележки, перемещаеглые по направляющим при помощи приводных цепных трасс, несущие на себе поле роликовых опор. Устройство позволяет остановить лист сиг метрично относительно оси симметрии грузозахватного устройства .

Недостатком известного устройства является необходимость перемещения больших масс, а именно тележки вместе с листом, что неизбежно сказывается на точности останова .К тому же, остановка листа относительно оси симметрии позиции производится визуально, вручную.

Наиболее близким техническим решением к предлагаемому является устройство для транспортировки листового проката, включающее привод, направляющие для грузоносителей, закрепленных на тяговых цепных органах, и расположенное под полем роликовых опор остановочное приспособление 2 ,

Однако и данное устройство харак10теризуется недостаточной точностью останова изделий.

Цель изобретения - повышение надежности работы за счет более точного останова изделий.

15

Указанная цель достигается тем, что остановочное приспособление выполнено в виде цепной трассы с верхней и нижней ветвями, каретки с толкателем и выключателем привода, смон20тированной на.нижней ветви, и упора, закрепленного на верхней ветви с возможностью взаимодействия с грузоносителем.

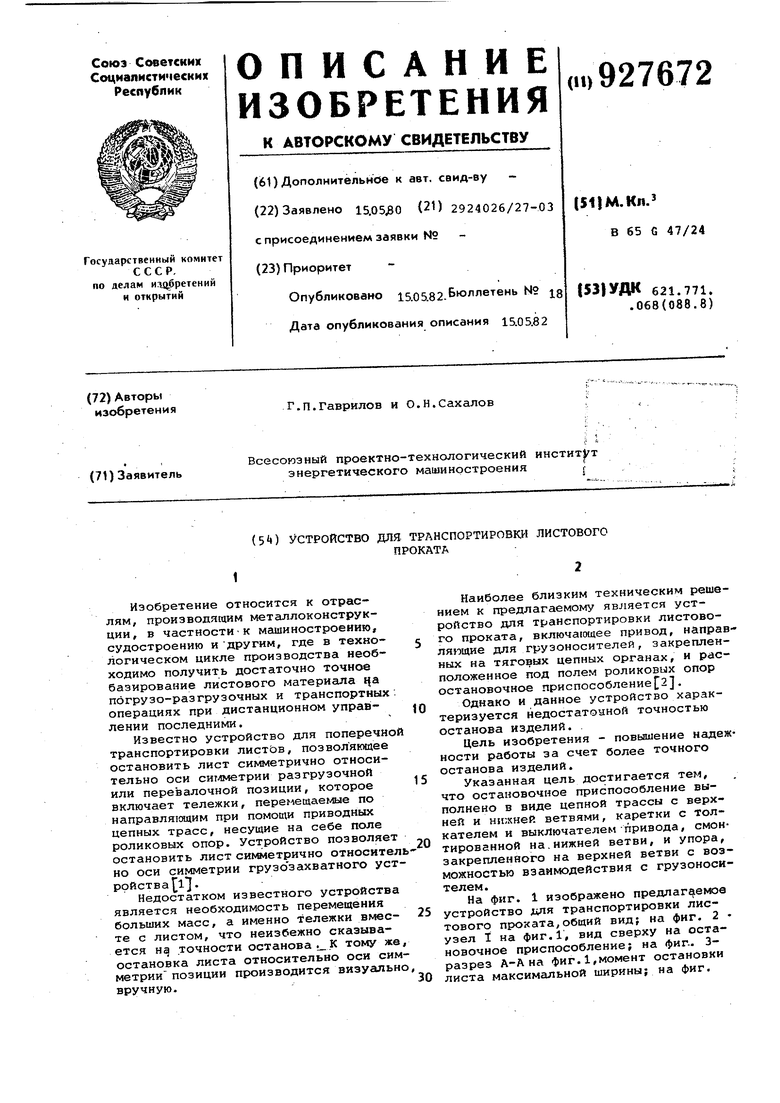

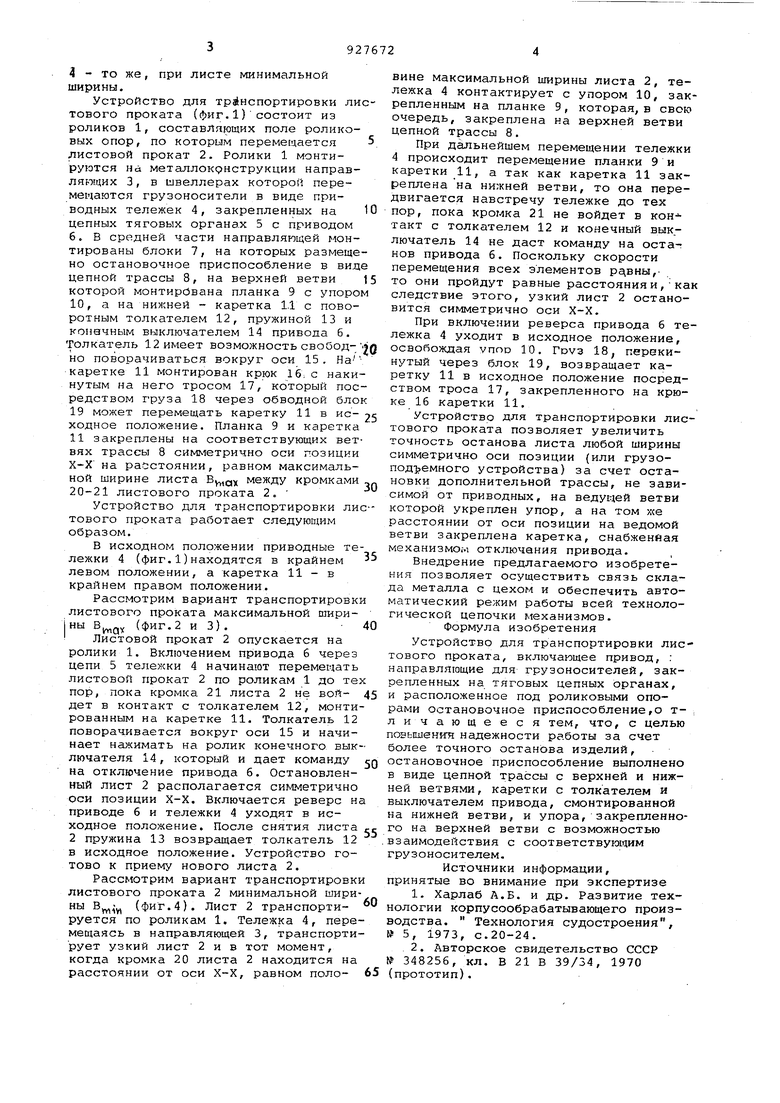

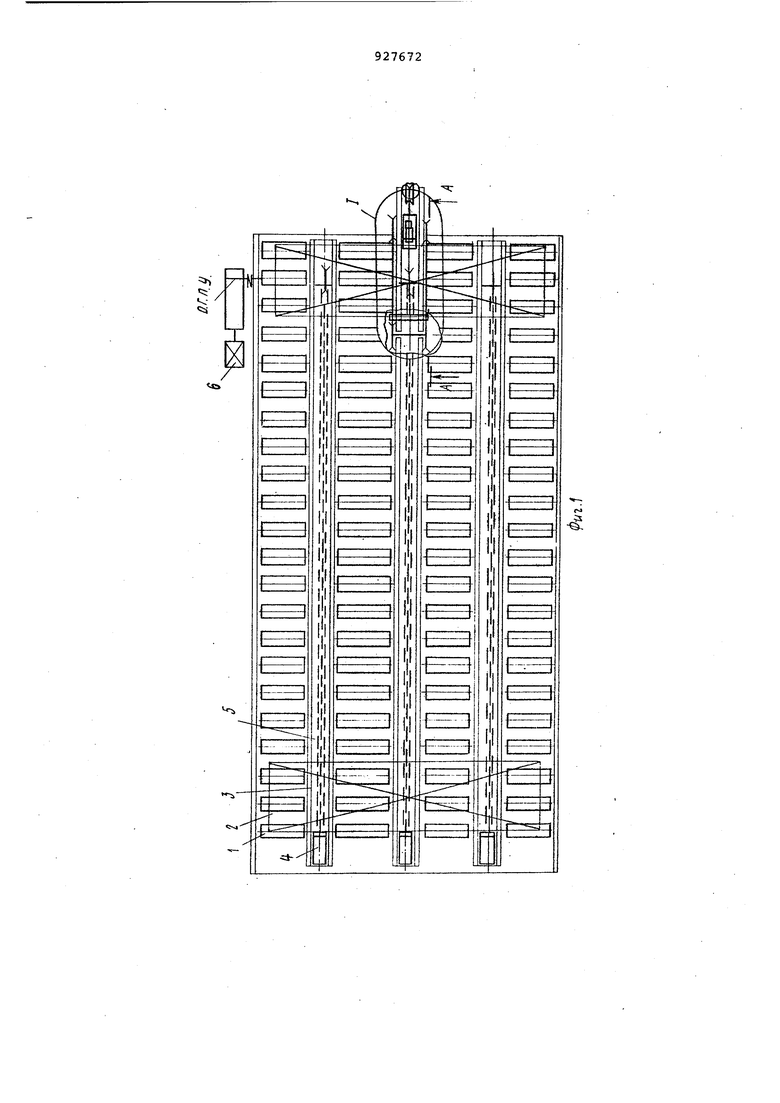

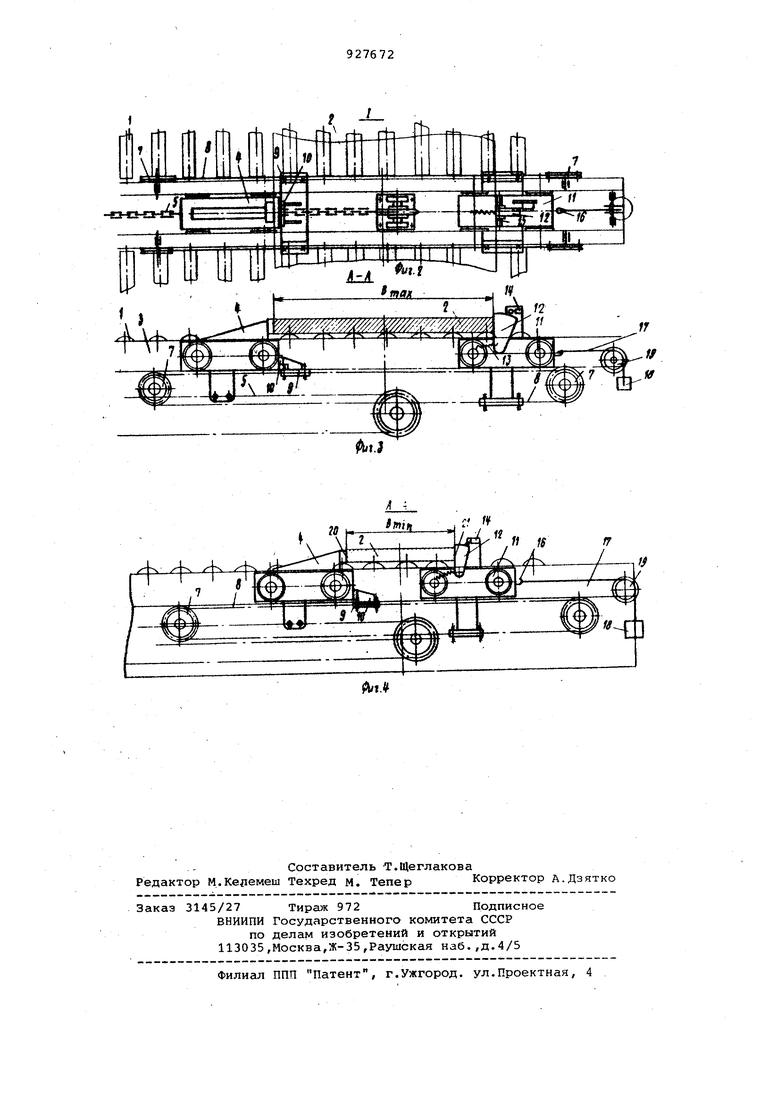

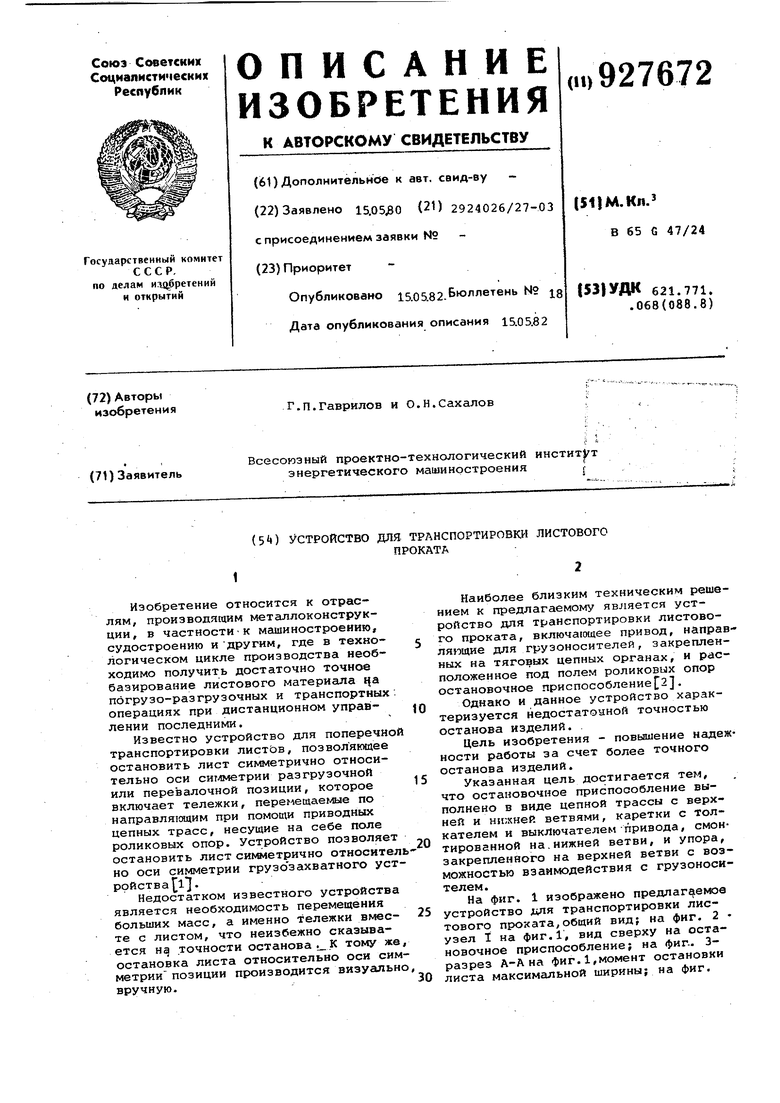

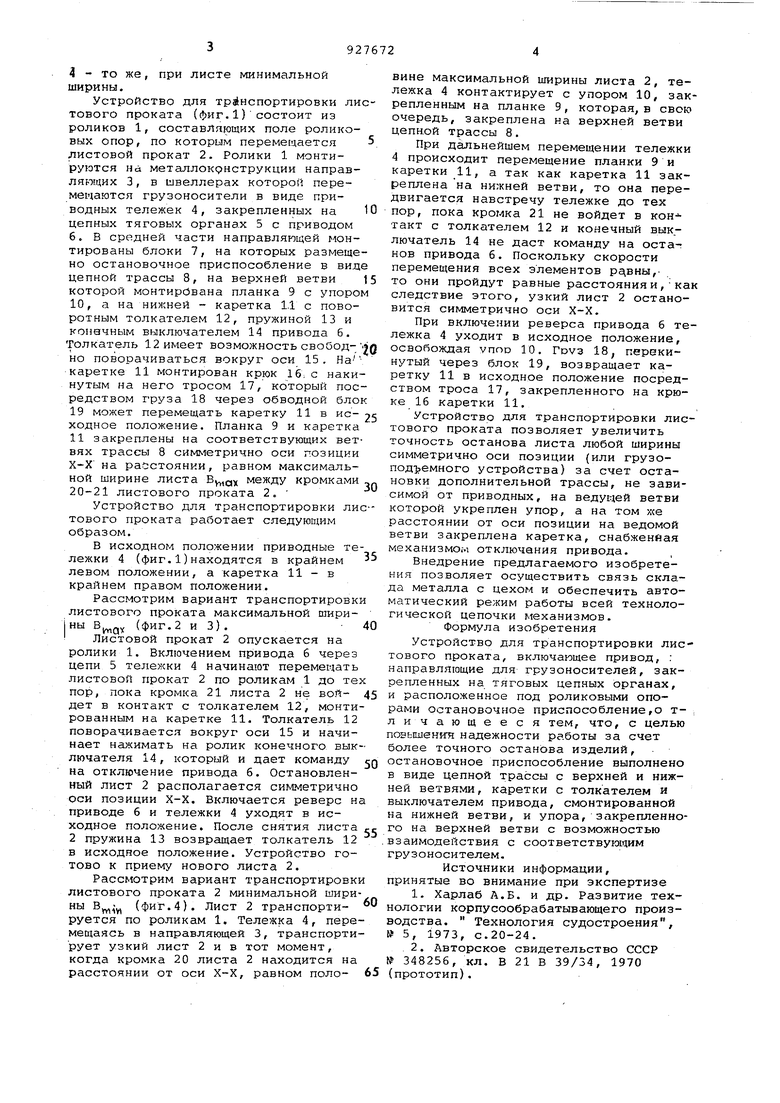

На фиг. 1 изображено предлаг екюе

25 устройство транспортировки листового проката,общий вид; на фиг. 2 узел 1 на фиг.1, вид сверху на остановочное приспособление; на фиг-. 3разрез А-А на фиг.1,момент остановки

30 листа максимальной ширины; на фиг. 4 - то же, при листе минимальной ширины. Устройство для транспортировки лис тового проката (фиг,1)состоит из роликов 1, составляющих поле роликовых опор, по которым перемещается листовой прокат 2. Ролики 1 монтируются на металлокрнструкции направлягацих 3, в швеллерах которой перемещаются грузоносители в виде приводных тележек 4, закрепленных на цепных тяговых органах 5 с приводом 6. В средней части направляющей монтированы блоки 7, на которых размещено остановочное приспособление в виде цепной трассы 8, на верхней ветви которой монтирована планка 9 с упором 10, а на нижней - каретка 11 с поворотным толкателем 12, пружиной 13 и конечным выключателем 14 привода б. Толкатель 12 имеет возможность свободно поворачиваться вокруг оси 15 . На каретке 11 монтирован крюк 16; с накинутым на него тросом 17, который посредством груза 18 через обводной блок 19 может перемещать каретку 11 в исходное положение. Планка 9 и каретка 11 закреплены на соответствующих ветвях трассы В симметрично оси позиции Х-Х на расстоянии, равном максимальной ширине листа между кромками 20-21 листового проката 2. Устройство для транспортировки лис тового проката работает следующим образом. В исходном положении приводные тележки 4 (фиг.1)находятся в крайнем левом положении, а каретка 11 - в крайнем правом положении. Рассмотрим вариант транспортировки листового проката максимальной шириj ны (фиг. 2 и 3). Листовой прокат 2 опускается на ролики 1. Включением привода 6 через цепи 5 тележки 4 начинают перемещать листовой прокат 2 по роликам 1 до тех пор, пока кромка 21 листа 2 не войдет в контакт с толкателем 12, монти рованным на каретке 11. Толкатель 12 поворачивается вокруг оси 15 и начинает нажимать на ролик конечного вык лючателя 14, который и дает команду на отключение привода 6. Остановленный лист 2 располагается cи лмeтpичнo оси позиции Х-Х. Включается реверс н приводе 6 и тележки 4 уходят в исходное положение. После снятия листа 2 пружина 13 возвращает толкатель 12 в исходное положение. Устройство готово к приему нового листа 2. Рассмотрим вариант транспортировк листового проката 2 минимальной шири ны , (фиг. 4). Лист 2 транспортируется по роликам 1. Тележка 4, пере мещаясь в направляющей 3, транспорти рует узкий лист 2 и в тот момент, когда кромка 20 листа 2 находится на расстоянии от оси Х-Х, равном половине максимальной ширины листа 2, тележка 4 контактирует с упором 10, закрепленным на планке 9, которая, в свою очередь, закреплена на верхней ветви цепной трассы 8. При дальнейшем перемещении тележки 4 происходит перемещение планки 9 и каретки 11, а так как каретка 11 закреплена на нижней ветви, то она передвигается навстречу тележке до тех пор, пока кромка 21 не войдет в контакт с толкателем 12 и конечный выключатель 14 не даст команду на оста-г нов привода 6. Поскольку скорости перемещения всех элементов рдвны,то они пройдут равные расстояния и, как следствие этого, узкий лист 2 остановится симметрично оси Х-Х. При включении реверса привода 6 тележка 4 уходит в исходное положение, освобождая vnoD ГО. Tova 18; перекинутый через блок 19, возвращает каретку 11 в исходное положение посредством троса 17, закрепленного на крюке 16 каретки 11. Устройство для транспортировки листового проката позволяет увеличить точность останова листа любой ширины симметрично оси позиции {или грузоподзземного устройства) за счет остановки дополнительной трассы, не зависимой от приводных, на ведущей ветви которой укреплен упор, а на том хсе расстоянии от оси позиции на ведомой ветви закреплена каретка, снабженйая механизмом отключения привода. Внедрение предлагаемого изобретения позволяет осуществить связь склада металла с цехом и обеспечить автоматический режим работы всей технологической цепочки механизмов. Формула изобретения Устройство для транспортировки лис тового проката, включающее привод, : направляющие для грузоносителей, закрепленных на тяговых цепных органах, и расположенное под роликовыми опорами остановочное приспособление,о т- , личающееся тем, что, с целью повышение надежности работы за счет более точного останова изделий, остановочное приспособление выполнено в виде цепной трассы с верхней и нижней ветвями, каретки с толкателем и выключателем привода, смонтированной на нижней ветви, и упора, закрепленного на верхней ветви с возможностью взаимодействия с соответствующим грузоносителем. Источники информации, принятые во внимание при экспертизе 1.Харлаб Л.Б. и др. Развитие технологии корпусообрабатывающего производства. Технология судостроения, № 5, 1973, с.20-24. 2.Авторское свидетельство СССР № 348256, кл. В 21 В 39/34, 1970 (прототип). HJii) Ш Ш . -Hh ptrjr т

Авторы

Даты

1982-05-15—Публикация

1980-05-15—Подача