(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ДЕТАЛЕЙ В СОТОВЫЕ КАССЕТЫ

1

Изобретение относится к машино- и приборостроению и может быть использовано для автоматизации технологических процессов, а именно процесса загрузки сотовых многоместных кассет деталями.

Известно устройство для загрузки деталей в сотовые кассеты, содержащее Трафарет, площадку для кассет, кассеты и механизм переноса деталей от вибростола к площадке для кассет }.

Однако данное устройство ограничено по номенклатуре захватываемых деталей. Кроме того, групповой вакуумный захват известного устройства не обладает высокой надежностью вследствие сложности подвода вакуума через подвижные элементы привода к гнездам и из-за того, что в случае отсутствия в гнездах трафарета хотя бы одной детали, грузоподъемность захвата резко снижается (между тем процесс заполнения гнезд трафарета является вероятностным и заполнение всех его гнезд практически невозможно).

Недостаток устройства также состоит в том, что перегрузка сориентированных деталей производится дважды: в механизм переноса и затем в кассету, при этом необходимо сохранить строго горизонтальное положение механизма переноса.

Цель изобретения - расширение технологических возможностей и повышение на5 дежности устройства.

Цель достигается тем, что механизм переноса деталей установлен с возможностью поворота, при этом механизм пере 0 носа, а также вибростол и площадка для кассет содержат элементы фиксации и крепления, предназначенные соответственно для трафарета, кассет и механизма переноса. Кроме того, механизм переноса выполнен в виде установленной на оси рамки с

15 закрепленным на ней регулируемым грузом, а вибростол снабжен средством для отвода механизма переноса от трафарета.

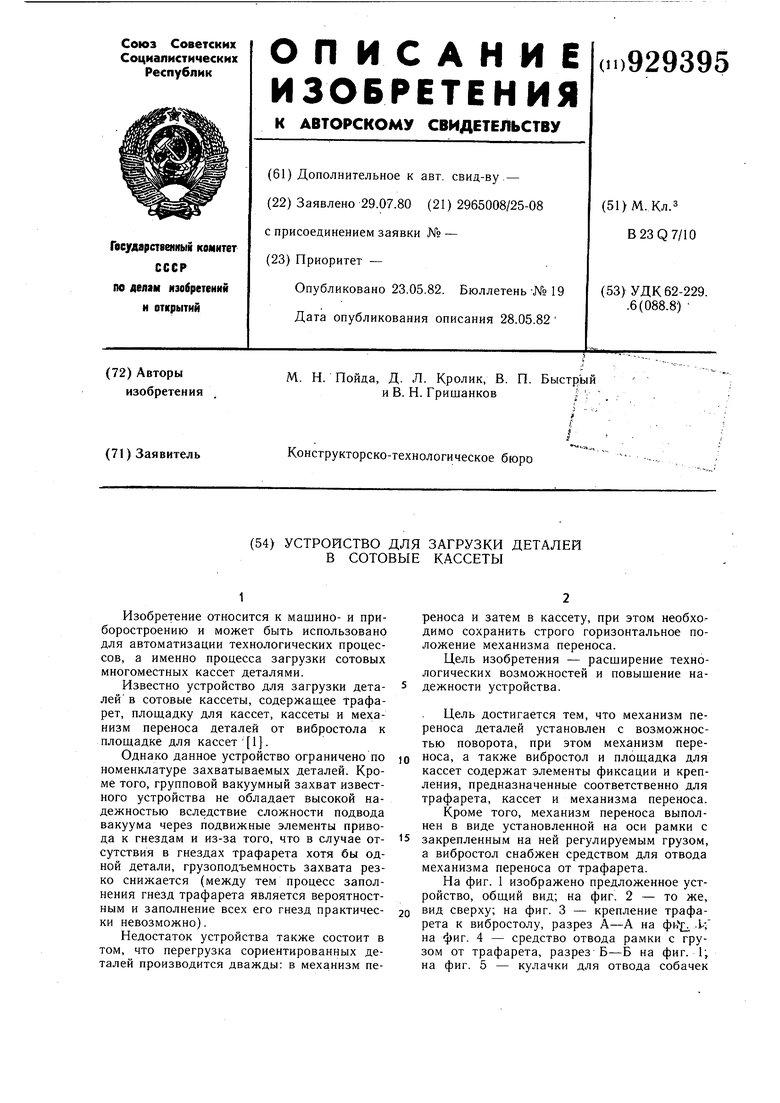

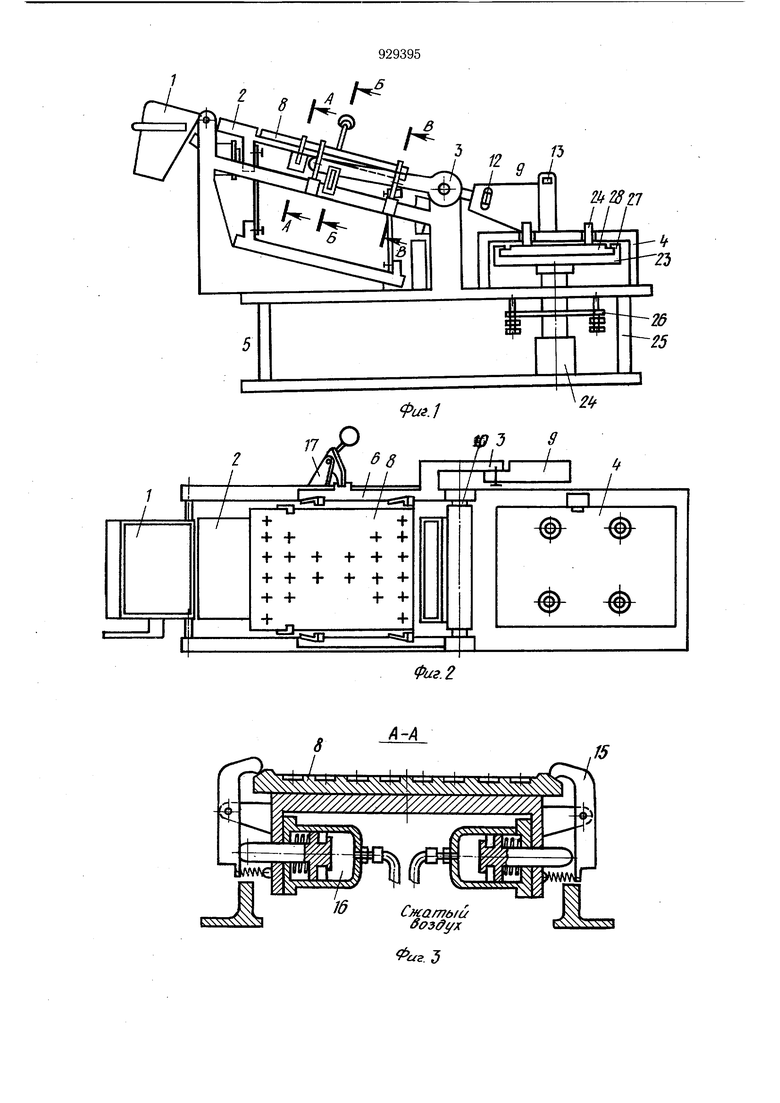

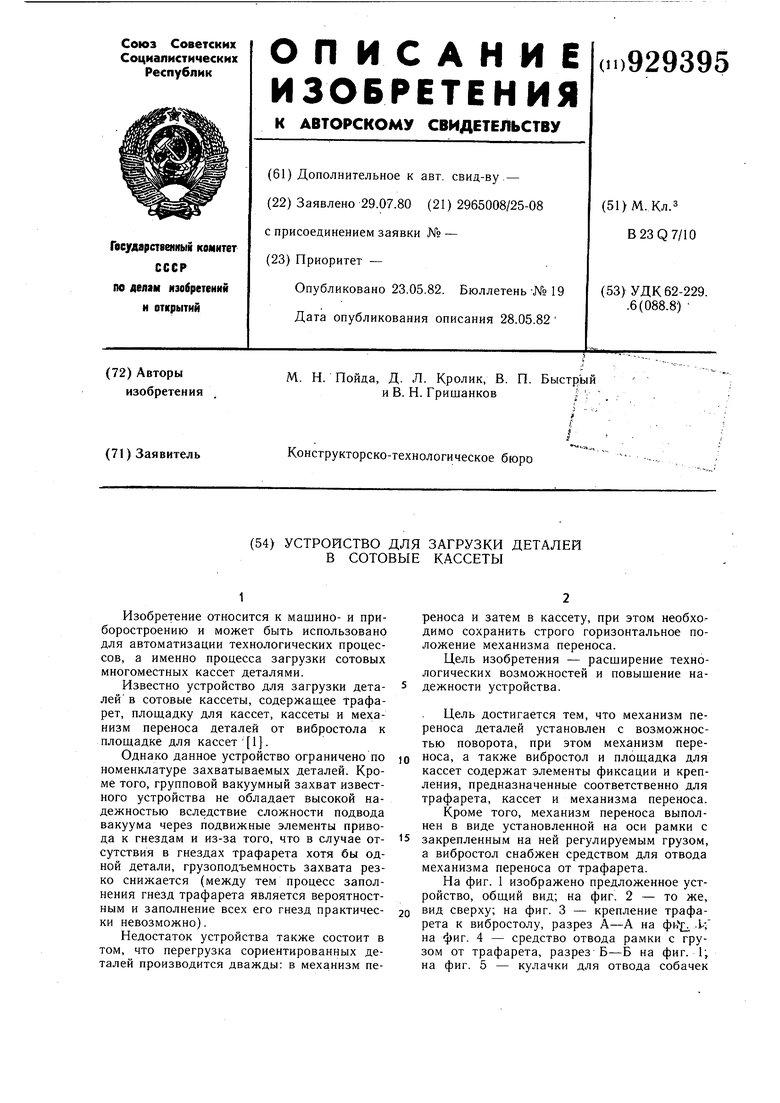

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - то же,

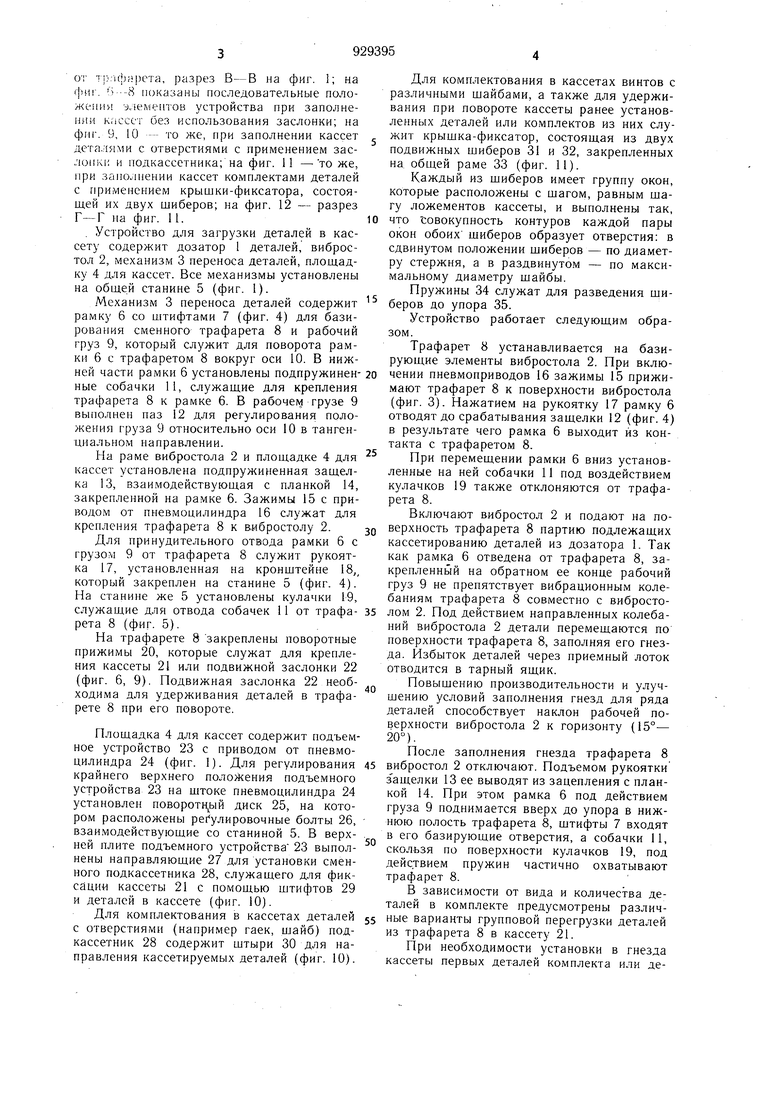

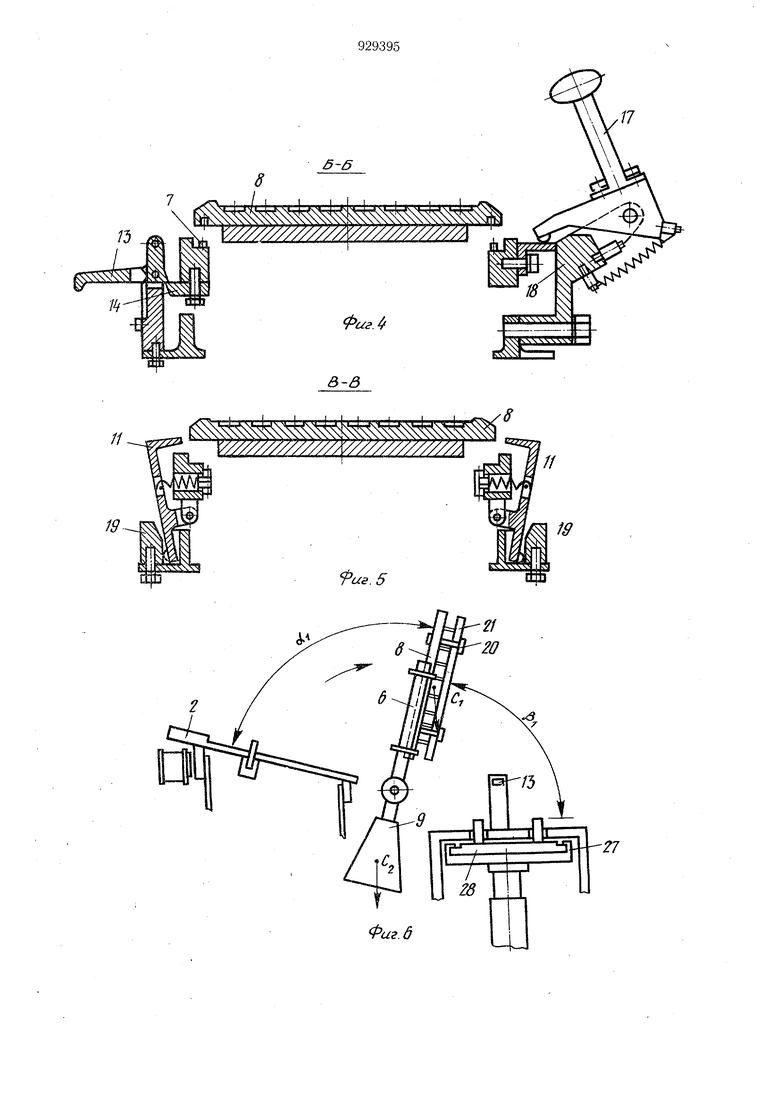

2Q вид сверху; на фиг. 3 - крепление трафарета к вибростолу, разрез А-А на фь .1-; на фиг. 4 - средство отвода рамки с грузом от трафарета, разрез Б-Б на фиг. 1; на фиг. 5 - кулачки для отвода собачек

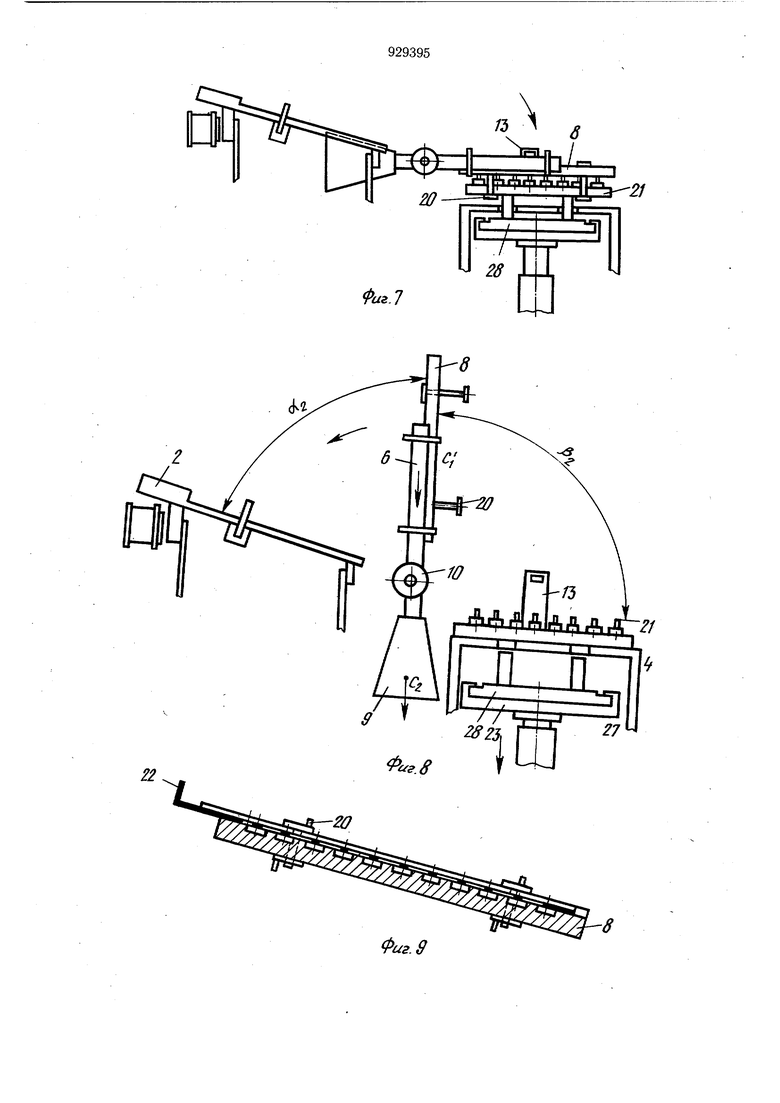

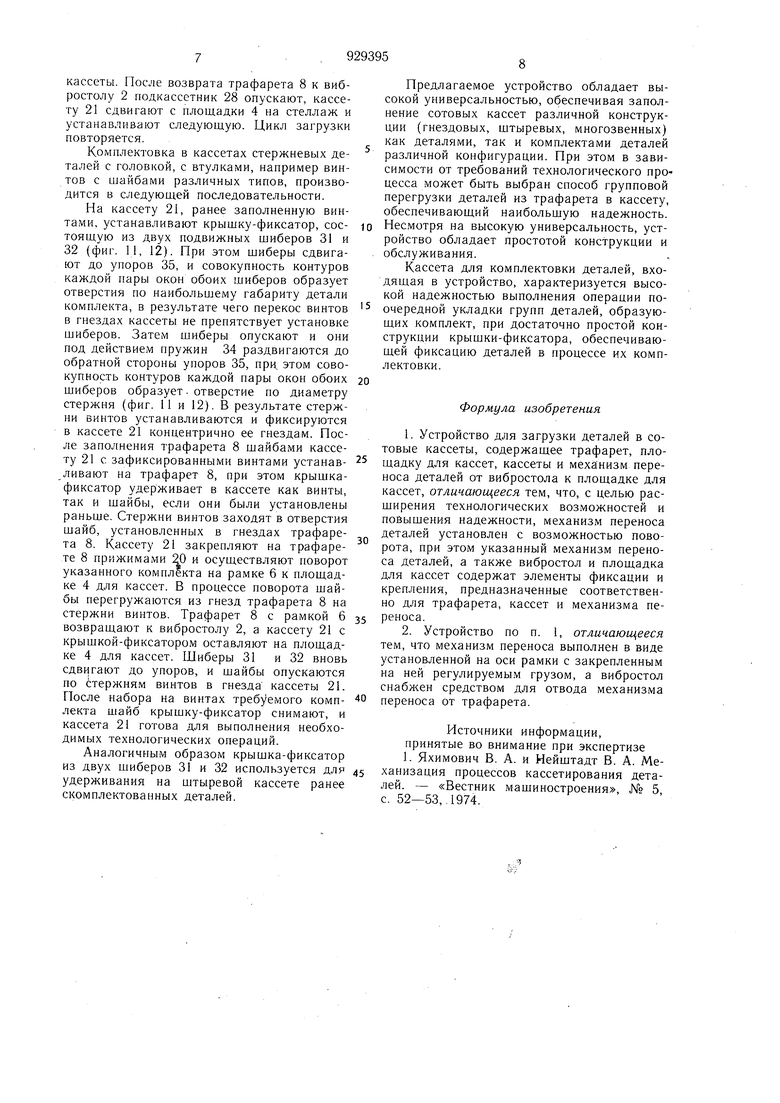

от т|;.-,ф;:рста, разрез В-В на фиг. 1; на фи. ) показаны последовательные положсияя элементов устройства при заполнении KiicccT без использования заслонки; на фиг. 9, 10 -- то же, при заполнении кассет дета.лями с отверстиями с применением засло11К1; и подкассетника; на фиг. 11 -тоже, при заполнении кассет комплектами деталей с применением крышки-фиксатора, состоящей их двух шиберов; на фиг. 12 - разрез Г-Г на фиг. 11.

Устройство для загрузки деталей в кассету сОлТ,ержит дозатор 1 деталей, вибростол 2, механиз.м 3 переноса деталей, площадку 4 для кассет. Все механизмы установлены на общей станине 5 (фиг. 1).

Механизм 3 переноса деталей содержит рамку 6 со штифтами 7 (фиг. 4) для базирования сменного трафарета 8 и рабочий груз 9, который служит для поворота рамки 6 с трафаретом 8 вокруг оси 10. В нижней части рамки 6 установлены подпружиненные собачки 11, служащие для крепления трафарета 8 к рамке 6. В рабочерл грузе 9 выполнен паз 12 для регулирования положения груза 9 относительно оси 10 в тангенциальном направлении.

На раме вибростола 2 и площадке 4 для кассет установлена подпружиненная защелка 13, взаимодействующая с планкой 14, закрепленной на рамке 6. Зажимы 15 с приводом от пневмоцилиндра 16 служат для крепления трафарета 8 к вибростолу 2.

Для принудительного отвода рамки 6 с грузом 9 от трафарета 8 служит рукоятка 17, установленная на кронщтейне 18,, который закреплен на станине 5 (фиг. 4). На станине же 5 установлены кулачки 19, служащие для отвода собачек 11 от трафарета 8 (фиг. 5).

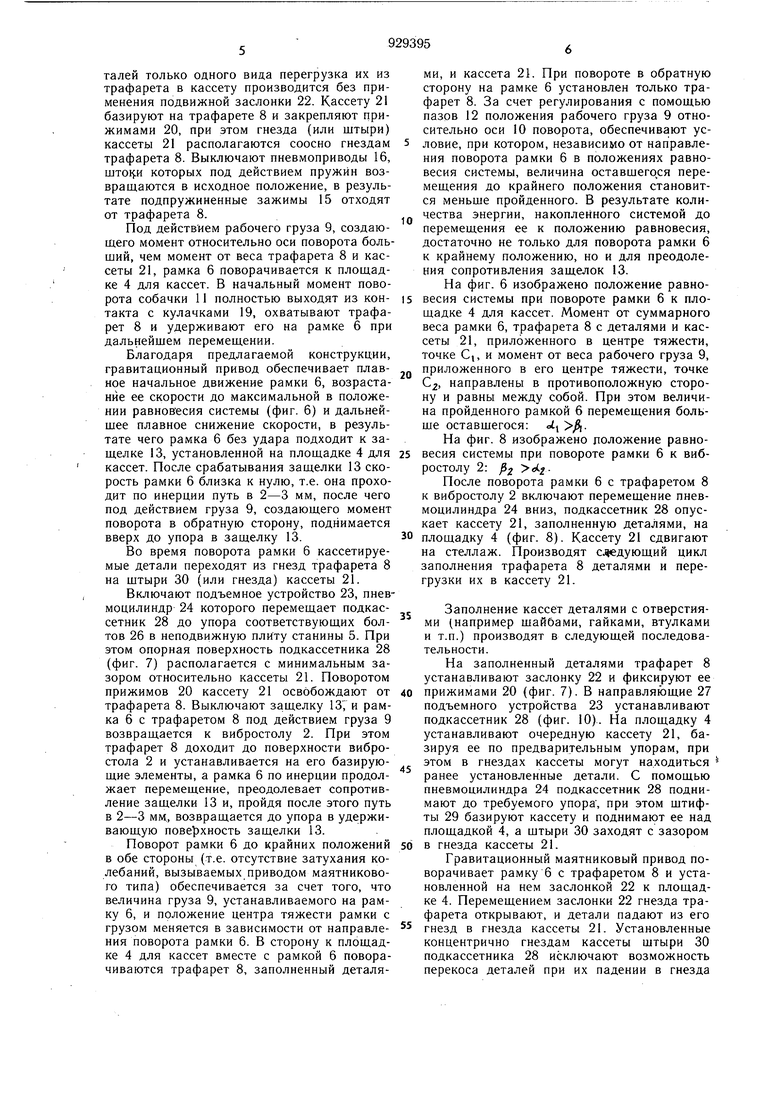

На трафарете 8 закреплены поворотные прижимы 20, которые служат для крепления кассеты 21 или подвижной заслонки 22 (фиг. 6, 9). Подвижная заслонка 22 необходима для удерживания деталей в трафарете 8 при его повороте.

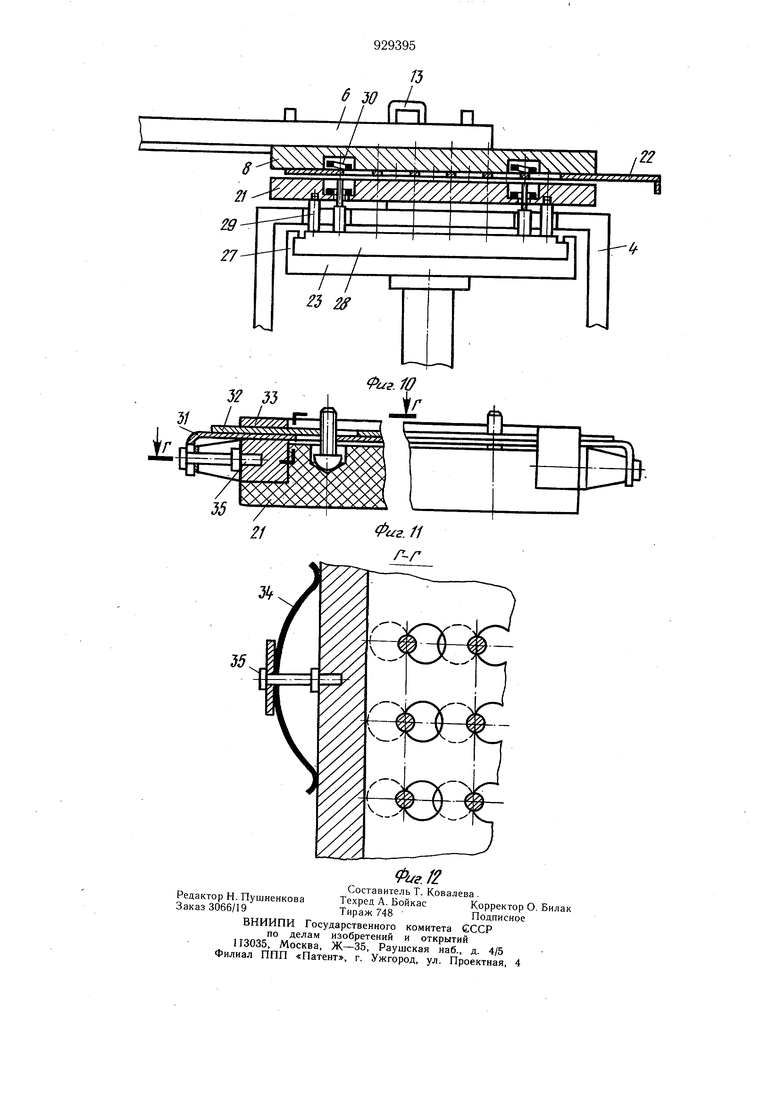

Площадка 4 для кассет содержит подъемное устройство 23 с приводом от пневмоцилиндра 24 (фиг. 1). Для регулирования крайнего верхнего положения подъемного устройства 23 на щтоке пневмоцилиндра 24 установлен поворотн ый диск 25, на котором расположены ре1 улировочные болты 26, взаимодействующие со станиной 5. В верхней плите подъемного устройства 23 выполнены направляющие 27 для установки сменного подкассетника 28, служащего для фиксации кассеты 21 с помощью штифтов 29 и деталей в кассете (фиг. 10).

Для комплектования в кассетах деталей с отверстиями (например гаек, шайб) подкассетник 28 содержит штыри 30 для направления кассетируемых деталей (фиг. 10).

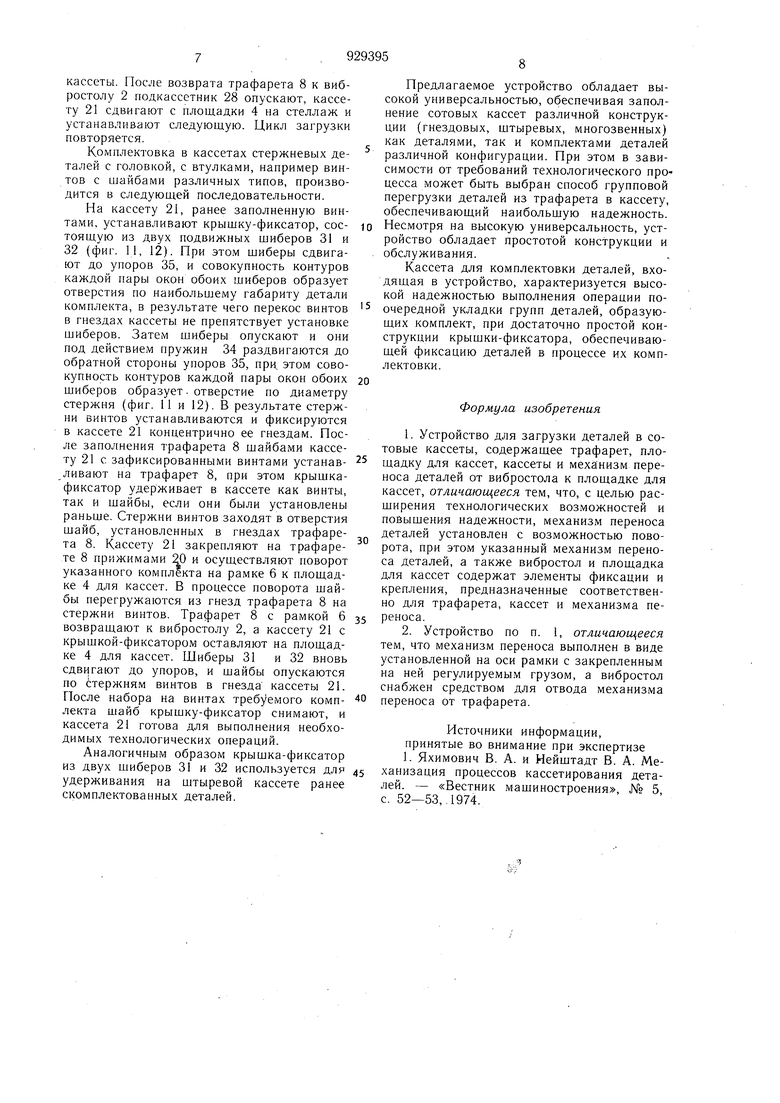

Для комплектования в кассетах винтов с различными шайбами, а также для удерживания при повороте кассеты ранее установленнЕ)х деталей или комплектов из них служит крышка-фиксатор, состоящая из двух подвижных шиберов 31 и 32, закрепленных на общей раме 33 (фиг. И).

Каждый из шиберов имеет группу окон, которые расположены с шагом, равным шагу ложементов кассеты, и выполнены так,

что совокупность контуров каждой пары окон обоих щиберов образует отверстия: в сдвинутом положении шиберов - по диаметру стержня, а в раздвинутом - по максимальному диаметру шайбы.

Пружины 34 служат для разведения шиберов до упора 35.

Устройство работает следующим образом.

Трафарет 8 устанавливается на базирующие элементы вибростола 2. При включении пневмоприводов 16 зажимы 15 прижимают трафарет 8 к поверхности вибростола (фиг. 3). Нажатием на рукоятку 17 рамку 6 отводят до срабатывания защелки 12 (фиг. 4) в результате чего рамка 6 выходит из контакта с трафаретом 8.

При перемещении рамки 6 вниз установленные на ней собачки 11 под воздействием кулачков 19 также отклоняются от трафарета 8.

Включают вибростол 2 и подают на поQ верхность трафарета 8 партию подлежащих кассетированию деталей из дозатора 1. Так как рамка 6 отведена от трафарета 8, закрепленнь1Й на обратном ее конце рабочий груз 9 не препятствует вибрационным колебаниям трафарета 8 совместно с вибросто5 лом 2. Под действием направленных колебаний вибростола 2 детали перемещаются по поверхности трафарета 8, заполняя его гнезда. Избыток деталей через приемный лоток отводится в тарный ящик.

Повышению производительности и улучшению условий заполнения гнезд для ряда деталей способствует наклон рабочей поверхности вибростола 2 к горизонту (15°- 20°).

После заполнения гнезда трафарета 8

5 вибростол 2 отключают. Подъемом рукоятки защелки 13 ее выводят из зацепления с планкой 14. При этом рамка 6 под действием груза 9 поднимается вверх до упора в нижнюю полость трафарета 8, штифты 7 входят в его базирующие отверстия, а собачки 11, скользя по поверхности кулачков 19, под действием пружин частично охватывают трафарет 8.

В зависимости от вида и количества деталей в комплекте предусмотрены различные варианты групповой перегрузки деталей из трафарета 8 в кассету 21.

При необходимости установки в гнезда кассеты первых деталей комплекта или деталей только одного вида перегрузка их из трафарета в кассету производится без применения подвижной заслонки 22. Кассету 21 базируют на трафарете 8 и закрепляют прижимами 20, при этом гнезда (или штыри) кассеты 2 располагаются соосно гнездам трафарета 8. Выключают пневмоприводы 16, которых под действием пружин возвращаются в исходное положение, в результате подпружиненные зажимы 15 отходят от трафарета 8. Под действием рабочего груза 9, создающего момент относительно оси поворота больщий, чем момент от веса трафарета 8 и кассеты 21, рамка 6 поворачивается к площадке 4 для кассет. В начальный момент поворота собачки 11 полностью выходят из контакта с кулачками 19, охватывают трафарет 8 и удерживают его на рамке б при дальнейшем перемещении. Благодаря предлагаемой конструкции, гравитационный привод обеспечивает плавное начальное движение рамки 6, возрастание ее скорости до максимальной в положении равновесия системы (фиг. 6) и дальнейшее плавное снижение скорости, в результате чего рамка 6 без удара подходит к защелке 13, установленной на площадке 4 для кассет. После срабатывания защелки 13 скорость рамки 6 близка к нулю, т.е. она проходит по инерции путь в 2-3 мм, после чего под действием груза 9, создающего момент поворота в обратную сторону, поднимается вверх до упора в защелку 13. Во время поворота рамки 6 кассетируемые детали переходят из гнезд трафарета 8 на щтыри 30 (или гнезда) кассеты 21. Включают подъемное устройство 23, пневмоцилиндр 24 которого перемещает подкассетник 28 до упора соответствующих болтов 26 в неподвижную плиту станины 5. При этом опорная поверхность подкассетника 28 (фиг. 7) располагается с минимальным зазором относительно кассеты 21. Поворотом прижимов 20 кассету 21 освобождают от трафарета 8. Выключают защелку 137 и рамка 6 с трафаретом 8 под действием груза 9 возвращается к вибростолу 2. При этом трафарет 8 доходит до поверхности вибростола 2 и устанавливается на его базирующие элементы, а рамка 6 по инерции продолжает перемещение, преодолевает сопротивление защелки 13 и, пройдя после этого путь в 2-3 мм, возвращается до упора в удерживающую поверхность защелки 13. Поворот рамки 6 до крайних положений в обе стороны (т.е. отсутствие затухания колебаний, вызываемых приводом маятникового типа) обеспечивается за счет того, что величина груза 9, устанавливаемого на рамку 6, и положение центра тяжести рамки с грузом меняется в зависимости от направления поворота рамки 6. В сторону к площадке 4 для кассет вместе с рамкой 6 поворачиваются трафарет 8, заполненный деталями, и кассета 21. При повороте в обратную сторону на рамке 6 установлен только трафарет 8. За счет регулирования с помощью пазов 12 положения рабочего груза 9 относительно оси 10 поворота, обеспечивают условие, при котором, независимо от направления поворота рамки 6 в положениях равновесия системы, величина оставщего ся перемещения до крайнего положения становится меньше пройденного. В результате количества энергии, накопленного системой до перемещения ее к положению равновесия, достаточно не только для поворота рамки 6 к крайнему положению, но и для преодоления сопротивления защелок 13. На фиг. 6 изображено положение равновесия системы при повороте рамки 6 к площадке 4 для кассет. Момент от суммарного веса рамки 6, трафарета 8 с деталями и кассеты 21, приложенного в центре тяжести, точке GI, и момент от веса рабочего груза 9, приложенного в его центре тяжести, точке С, направлены в противоположную сторону и равны между собой. При этом величина пройденного рамкой 6 перемещения больше оставшегося: ot Д. На фиг. 8 изображено положение равновесия системы при повороте рамки 6 к вибростолу 2: jj в 2После поворота рамки 6 с трафаретом 8 к вибростолу 2 включают перемещение пневмоцилиндра 24 вниз, подкассетник 28 опускает кассету 21, заполненную деталями, на площадку 4 (фиг. 8). Кассету 21 сдвигают на стеллаж. Производят с дующий цикл заполнения трафарета 8 деталями и перегрузки их в кассету 21. Заполнение кассет деталями с отверстиями (например шайбами, гайками, втулками и т.п.) производят в следующей последовательности. На заполненный деталями трафарет 8 устанавливают заслонку 22 и фиксируют ее прижимами 20 (фиг. 7). В направляющие 27 подъемного устройства 23 устанавливают подкассетник 28 (фиг. 10). На площадку 4 устанавливают очередную кассету 21, базируя ее по предварительным упорам, при этом в гнездах кассеты могут находиться ранее установленные детали. С помощью пневмоцилиндра 24 подкассетник 28 поднимают до требуемого упора , при этом штифты 29 базируют кассету и поднимают ее над площадкой 4, а щтыри 30 заходят с зазором в гнезда кассеты 21. Гравитационный маятниковый привод поворачивает рамку 6 с трафаретом 8 и установленной на нем заслонкой 22 к площадке 4. Перемещением заслонки 22 гнезда трафарета открывают, и детали падают из его гнезд в гнезда кассеты 21. Установленные концентрично гнездам кассеты щтыри 30 подкассетника 28 исключают возможность перекоса деталей при их падении в гнезда кассеты. После возврата трафарета 8 к вибростолу 2 подкассетник 28 опускают, кассету 21 сдвигают с площадки 4 на стеллаж и устанавливают следующую. Цикл загрузки повторяется. Комплектовка в кассетах стержневых деталей с головкой, с втулками, например виптов с шайбами различных типов, производится в следующей последовательности. На кассету 21, ранее заполненную винтами, устанавливают крышку-фиксатор, соетоящую из двух подвижных шиберов 31 и 32 (фиг. 11, 12). При этом шиберы сдвигают до упоров 35, и совокупность контуров каждой пары окон обоих шиберов образует отверстия по наибольщему габариту детали комплекта, в результате чего перекос винтов в гнездах кассеты не препятствует установке шиберов. Затем шиберы опускают и они под действием пружин 34 раздвигаются до обратной стороны упоров 35, при. этом совокупность контуров каждой пары окон обоих шиберов образует, отверстие по диаметру стержня (фиг. 11 и 12). В результате стержни винтов устанавливаются и фиксируются в кассете 21 концентрично ее гнездам. После заполнения трафарета 8 шайбами кассету 21 с зафиксированными винтами устанавливают на трафарет 8, при этом крышкафиксатор удерживает в кассете как винты, так и шайбы, если они были установлены раньше. Стержни винтов заходят в отверстия шайб, установленных в гнездах трафарета 8. Кассету 21 закрепляют на трафарете 8 прижимами 20 и осуществляют поворот указанного комплекта на рамке б к площадке 4 для кассет. В процессе поворота шайбы перегружаются из гнезд трафарета 8 на стержни винтов. Трафарет 8 с рамкой 6 возвращают к вибростолу 2, а кассету 21 с крыщкой-фиксатором оставляют на площадке 4 для кассет. Шиберы 31 и 32 вновь сдвигают до упоров, и шайбы опускаются по стержням винтов в гнезда кассеты 21. После набора на винтах требуемого комплекта шайб крышку-фиксатор снимают, и кассета 21 готова для выполнения необходимых технологических операций. Аналогичным образом крышка-фиксатор из двух шиберов 31 и 32 используется для удерживания на штыревой кассете ранее скомплектованных деталей. Предлагаемое устройство обладает высокой универсальностью, обеспечивая заполнение сотовых кассет различной конструкции (гнездовых, штыревых, многозвенных) как деталями, так и комплектами деталей различной конфигурации. При этом в зависимости от требований технологического процесса может быть выбран способ групповой перегрузки деталей из трафарета в кассету, обеспечивающий наибольшую надежность. Несмотря на высокую универсальность, устройство обладает простотой кoнctpyкции и обслуживания. Кассета для комплектовки деталей, входящая в устройство, характеризуется высокой надежностью выполнения операции поочередной укладки групп деталей, образуюших комплект, при достаточно простой конструкции крышки-фиксатора, обеспечивающей фиксацию деталей в процессе их комплектовки. Формула изобретения 1.Устройство для загрузки деталей в сотовые кассеты, содержащее трафарет, площадку для кассет, кассеты и механизм переноса деталей от вибростола к площадке для кассет, отличающееся тем, что, с целью расширения технологических возможностей и повышения надежности, механизм переноса деталей установлен с возможностью поворота, при этом указанный механизм переноса деталей, а также вибростол и площадка для кассет содержат элементы фиксации и крепления, предназначенные соответственно для трафарета, кассет и механизма переноса. 2.Устройство по п. 1, отличающееся тем, что механизм переноса выполнен в виде установленной на оси рамки с закрепленным на ней регулируемы.м грузом, а вибростол снабжен средством для отвода механизма переноса от трафарета. Источники информации, принятые во внимание при экспертизе 1. Яхимович В. А. и Нейштадт В. А. Механизация процессов кассетирования деталей. - «Вестник машиностроения, № 5, с. 52-53, .1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для загрузки стержневых деталей в кассеты | 1974 |

|

SU559302A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| АВТОМАТ ДЛЯ СБОРКИ | 1992 |

|

RU2005586C1 |

| Устройство для ориентированной загрузки деталей в съемную кассету | 1986 |

|

SU1342672A1 |

| Устройство для групповой загрузки плоских деталей | 1990 |

|

SU1780133A1 |

| Устройство для групповой сборки деталей преимущественно в виде стержня с фланцем с деталями в виде диска с отверстиями | 1983 |

|

SU1233309A1 |

| Устройство для подачи штучных заготовок | 1988 |

|

SU1669618A1 |

| Устройство для загрузки плоских изделий, преимущественно выводных рамок интегральных схем | 1987 |

|

SU1499540A1 |

| Устройство для групповой укладки изделий в тару | 1990 |

|

SU1757956A1 |

| Устройство для стапелирования обработанных деталей | 1982 |

|

SU1072966A1 |

8

I

(

y/m///////////A ////

16

Фиг. 2

A-A

15

I-.;;

ij

,m

Смашыа боэ&е/х

иг.:5

6-6

8

1

W Z /// //////////////

Фиг. Я //://: Фиг. aj--f

г.8

Фиг. 9

Авторы

Даты

1982-05-23—Публикация

1980-07-29—Подача