(54) АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ МЕРНОЙ РЕЗКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для резки длинномерных изделий | 1983 |

|

SU1138219A1 |

| Устройство для мерной резки полимерного материала | 1985 |

|

SU1331651A1 |

| Устройство для резки непрерывно-движущегося проката | 1973 |

|

SU875727A1 |

| Устройство для мерной резки длинномерного материала | 1983 |

|

SU1106569A1 |

| Автоматическая установка для мерного разрезания штучного проката | 1973 |

|

SU610620A1 |

| Установка для формирования настилов полотен эластичного материала | 1982 |

|

SU1079577A1 |

| Установка для резки рулонного материала | 1988 |

|

SU1701519A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Автоматическая линия поперечного раскроя рулона | 1983 |

|

SU1184626A1 |

| Упор к отрезному станку для резки длинномерных заготовок | 1980 |

|

SU946826A1 |

1

Изобретение относится к производству стеклопластиков, преимущественно к переработке предварительно пропитанного прессматериала, в частности для раскроя его на заготовки необходимых размеров, и может быть использовано в резинотехнической, бумажной промышленностях, промышленности стройматериалов и других областях народного хозяйства.

Известен прибор для автоматического отмеривания и отделения отрезков ленты, выполненный в виде мерного периодически вращающегося барабана и прижимного валика, пары непрерывно вращающихся цилиндров и механизма останова мерного барабана после отмеривания заданной длины, причем в механизме останова мерного барабана между измерительным диском и мерным барабаном включена коробка передач и обгонная муфта, а для предотвращения поворота мерного барабана в направлении, противоположном нормальному вращению, применена вторая обгонная муфта 1.

Недостатком прибора является периодичность процесса. Кроме того, необходимо Г1остоянй0е присутствие оператора для включения прибора после каждого отмера.

Наиболее близким к предлагаемому является автоматическое устройство для мерной резки, содержащее приводной мерильный и прижимной валки, механизм резки,, наборный . диск и узел отмера отрезаемой 5 заготовки 2.

Однако устройство имеет ограниченный срок службы привода, вызываемый частой остановкой и пуском двигателя (при каждом отмере заданной длины), повыщенный расход электроэнергии (при каждом пуске наличие больщих пусковых токов). Недостаком также является применение в качестве датчиков сигнала потенциометров, снижающих надежность устройства из-за нарушений электрического контакта между обмоткой и бегунком.

Цель изобретения- повышение срока службы привода, экономия электроэнергии и повышение надежности.

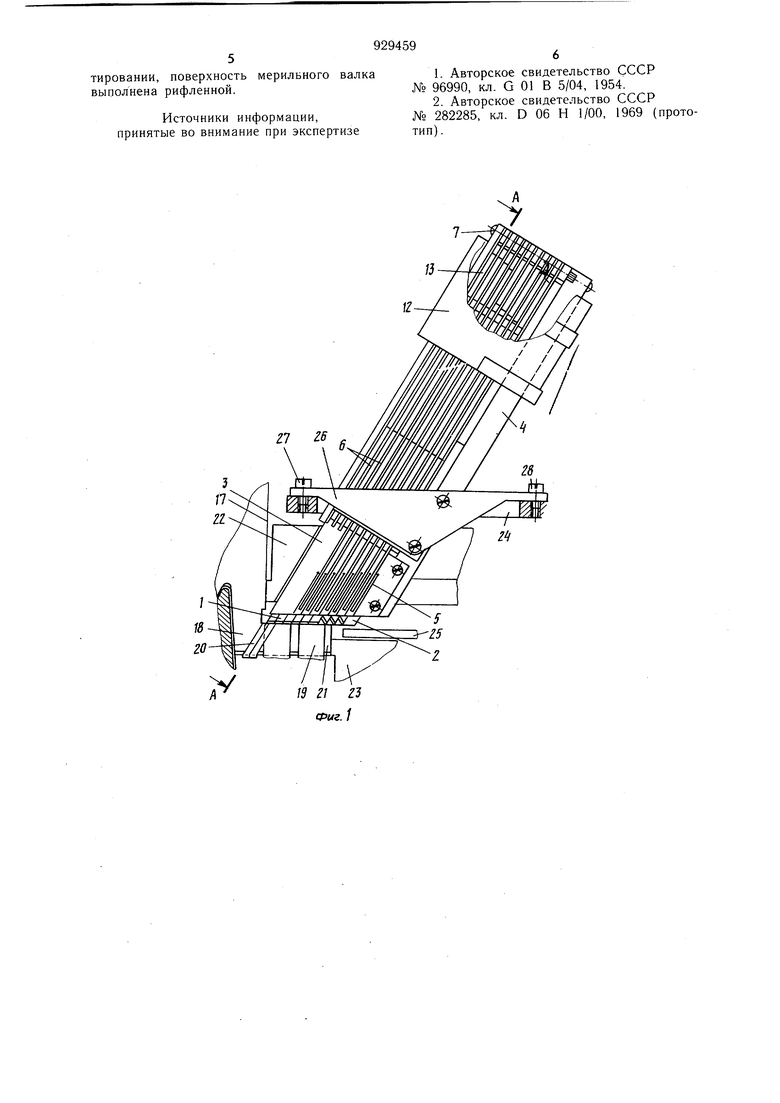

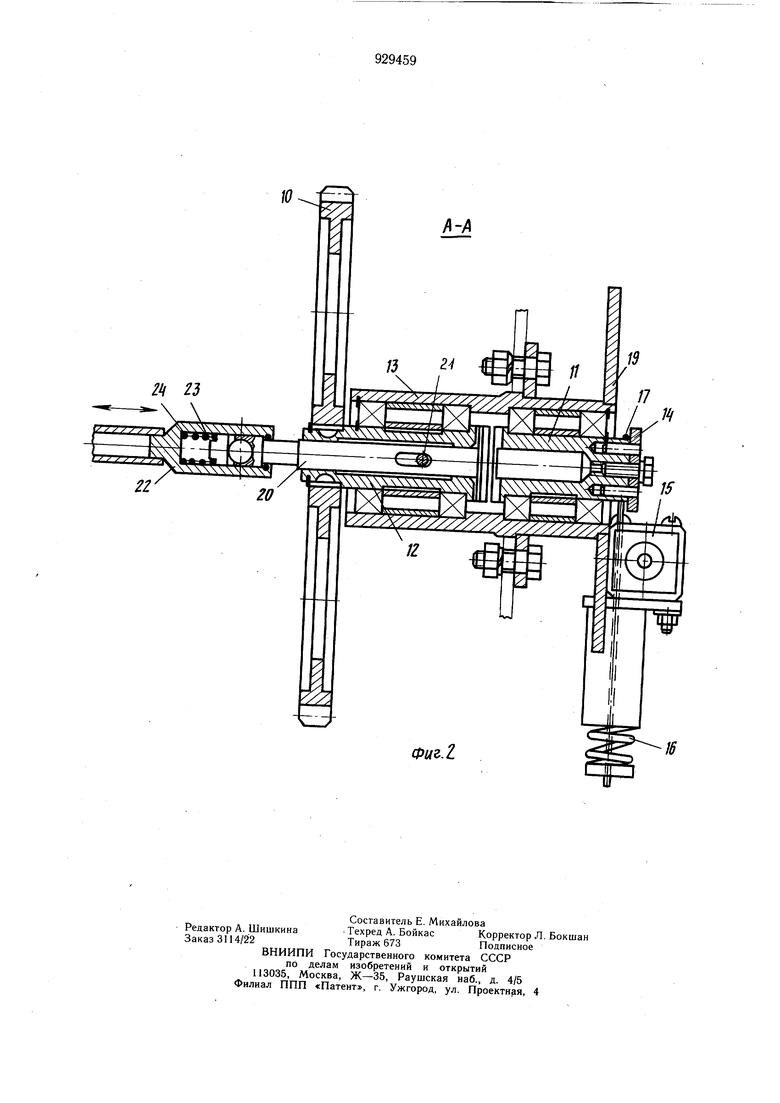

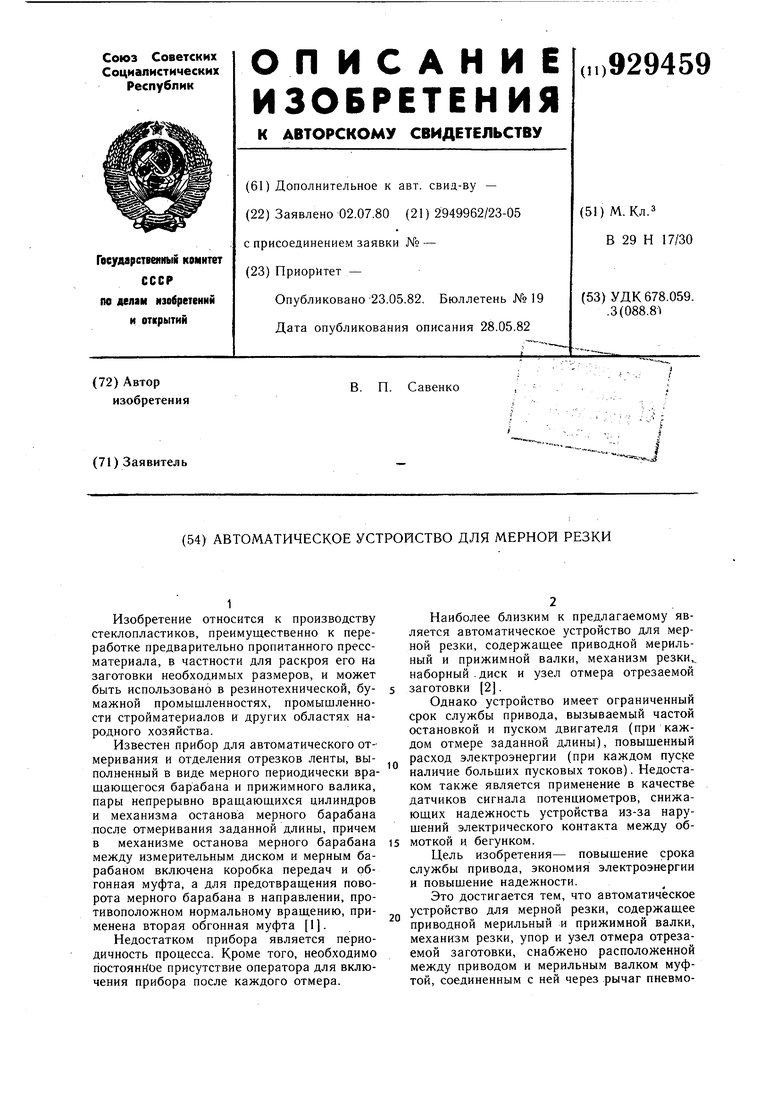

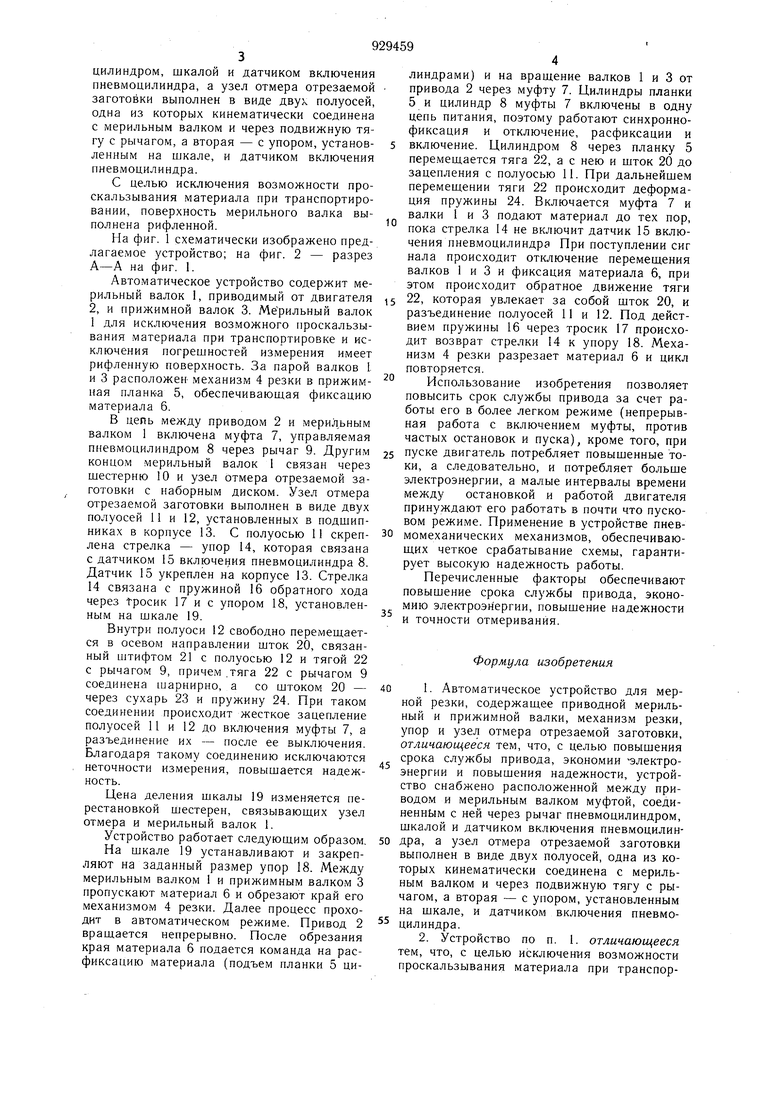

Это достигается тем, что автоматическое устройство для мерной резки, содержащее приводной мерильный и прижимной валки, механизм резки, упор и узел отмера отрезаемой заготовки, снабжено расположенной между приводом и мерильным валком муфтой, соединенным с ней через рычаг пневмоцилиндром, щкалои и датчиком включения пневмоцилиидра, а узел отмера отрезаемой заготовки выполнен в виде двух полуосей, одна из которых кинематически соединена с мерильным валком и через подвижную тягу с рычагом, а вторая - с упором, установленным на щкале, и датчиком включения пневмоцилиндра. С целью исключения возможности проскальзывания материала при транспортировании, поверхность мерильного валка выполнена рифленной. На фиг. 1 схематически изображено предлагае.мое устройство; на фиг. 2 - разрез А-А на фиг. 1. Автоматическое устройство содержит мерильный валок 1, приводимый от двигателя 2, и прижимной валок 3. Мерильный валок 1 для исключения воз.можного проскальзывания материала при транспортировке и исключения погрещностей измерения имеет рифленную поверхность. За парой валков I и 3 расположен- механизм 4 резки в прижимная планка 5, обеспечивающая фиксацию материала 6. В цепь между приводом 2 и мерильным валком 1 включена муфта 7, управляемая пневмоцилиндром 8 через рычаг 9. Другим концом мерильный валок 1 связан через щестерню 10 и узел отмера отрезаемой заготовки с наборным диском. Узел отмера отреза.емой заготовки выполнен в виде двух полуосей 11 и 12, установленных в подщипниках в корпусе 13. С полуосью 11 скреплена стрелка - упор 14, которая связана с датчиком 15 включения пневмоцилиндра 8. Датчик 15 укреплен на корпусе 13. Стрелка 14 связана с пружиной 16 обратного хода через тросик 17 и с упором 18, установленным на шкале 19. Внутри полуоси 12 свободно перемещается в осевом направлении шток 20, связанный штифтом 21 с полуосью 12 и тягой 22 с рычагом 9, причем .тяга 22 с рычагом 9 соединена царнирно, а со штоком 20 - через сухарь 23 и пружину 24. При таком соединении происходит жесткое зацепление полуосей 11 и 12 до включения муфты 7, а разъединение их - после ее выключения. Благодаря такому соединению исключаются неточности измерения, повышается надежность. Цена деления шкалы 19 изменяется перестановкой Щестерен, связывающих узел отмера и мерильный валок 1. Устройство работает следующим образом, На щкале 19 устанавливают и закрепляют на заданный размер упор 18. Между мерильным валком 1 и прижимным валком 3 пропускают материал 6 и обрезают край его механизмо.ад 4 резки. Далее процесс проходит в автоматическом режиме. Привод 2 вращается непрерывно. После обрезания края материала 6 подается команда на расфиксацию материала (подъе.м планки 5 цилиндрами) и на вращение валков 1 и 3 от привода 2 через муфту 7. Цилиндры планки 5 и цилиндр 8 муфты 7 включены в одну цепь питания, поэтому работают синхроннофиксация и отключение, расфиксации и включение. Цилиндром 8 через планку 5 перемещается тяга 22, а с нею и щток 20 до зацепления с полуосью И. При дальнейшем перемещении тяги 22 происходит деформация пружины 24. Включается муфта 7 и валки 1 и 3 подают материал до тех пор, пока стрелка 14 не включит датчик 15 включения пневмоцилиндрз При поступлении сиг нала происходит отключение перемещения валков 1 и 3 и фиксация материала 6, при этом происходит обратное движение тяги 22, которая увлекает за собой щток 20, и разъединение полуосей 11 и 12. Под деиствием пружины 16 через тросик 17 происходит возврат стрелки 14 к упору 18. Механизм 4 резки разрезает материал 6 и цикл повторяется. Использование изобретения позволяет повысить срок службы привода за счет работы его в более легком режиме (непрерывная работа с включением муфты, против частых остановок и пуска), кроме того, при пуске двигатель потребляет повышенные токи, а следовательно, и потребляет больше электроэнергии, а малые интервалы времени между остановкой и работой двигателя принуждают его работать в почти что пусковом режиме. Применение в устройстве пневмомеханических механизмов, обеспечивающих четкое срабатывание схемы, гарантирует высокую надежность работы. Перечисленные факторы обеспечивают повышение срока службы привода, экономию электроэнергии, повыщение надежности и точности отмеривания. Формула изобретения 1.Автоматическое устройство для мерной резки, содержащее приводной мерильный и прижимной валки, механизм резки, упор и узел отмера отрезаемой заготовки, отличающееся тем, что, с целью повыщения срока службы привода, экономии -электроэнергии и повышения надежности, устройство снабжено расположенной между приводом и мерильным валком муфтой, соединенным с ней через рычаг пневмоцилиндром, шкалой и датчиком включения пневмоцилиндра, а узел отмера отрезаемой заготовки выполнен в виде двух полуосей, одна из которых кинематически соединена с мерильным валком и через подвижную тягу с рычагом, а вторая - с упором, установленным на шкале, и датчиком включения пневмоцилиндра. 2.Устройство по п. 1. отличающееся тем, что, с целью исключения возможности проскальзывания материала при транспортировании, поверхность мерильного валка выполнена рифленной.

Источники информации, принятые во внимание при экспертизе

№ 282285, кл. D 06 Н 1/00, 1969 (прототип).

Фиг. 2.

Авторы

Даты

1982-05-23—Публикация

1980-07-02—Подача