1

Изобретение относится к порошковой металлургии, в частности к уст ройствам для изготовления изделий с резьбой.

Известно устройство для прессования косозубых колес, состоящее из верхнего и нижнего пуансонов, матрицы, направляющей и оснавных плит. Наружные поверхности пуансонов, внутренняя поверхность матрицы и центральное отверстие направляющей плиты снабжены косыми зубьями.

Нижний пуансон находится в посто-яниом зацеплении с матрицей. Для обеспечения возможности поворота пу ансонов последние установлены на радиально-упорных подшипниках качения, закрепленных на опорных плитах ГПОднако данное устройство не позволяет получать изделия с внутренней резьбой.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования изделий из порошка, включающее , привод, матрицу, выполненную в виде формующих элементов, связанных с приводом, и зажимающие плиты. Плиты установлены на торцах матрицы с возможностью смещения относительно ее оси t2.

Устройство предназначено для изготовления сложных изделий, но не позволяет прессовать изделия с внутренней резьбой. Кроме того, оем изделия может быть осуществлен только вручную,что увеличивает трудоемкость изготовления изделий и снижает производительность труда.,

Цель изобретения - расширение технологических возможностей устроАства-м автоматизация съема изделий.

Составленная цель дoctигaeтcя тем, что устройство для прессования

изделий из порошка, содержащее корпус, привод, матрицу, выполненную в виде формующих элементов, связанных с приводом, и зажимающие плиты, снабжено резьбовой парой, состоящей из стержня и ползуна, одна из плит выполнена неподвижной, ползун установлен на последней с возможностью возвратно-поступательного движения, а стержень размещен в ценре формующих элементов с возможностью вращения.

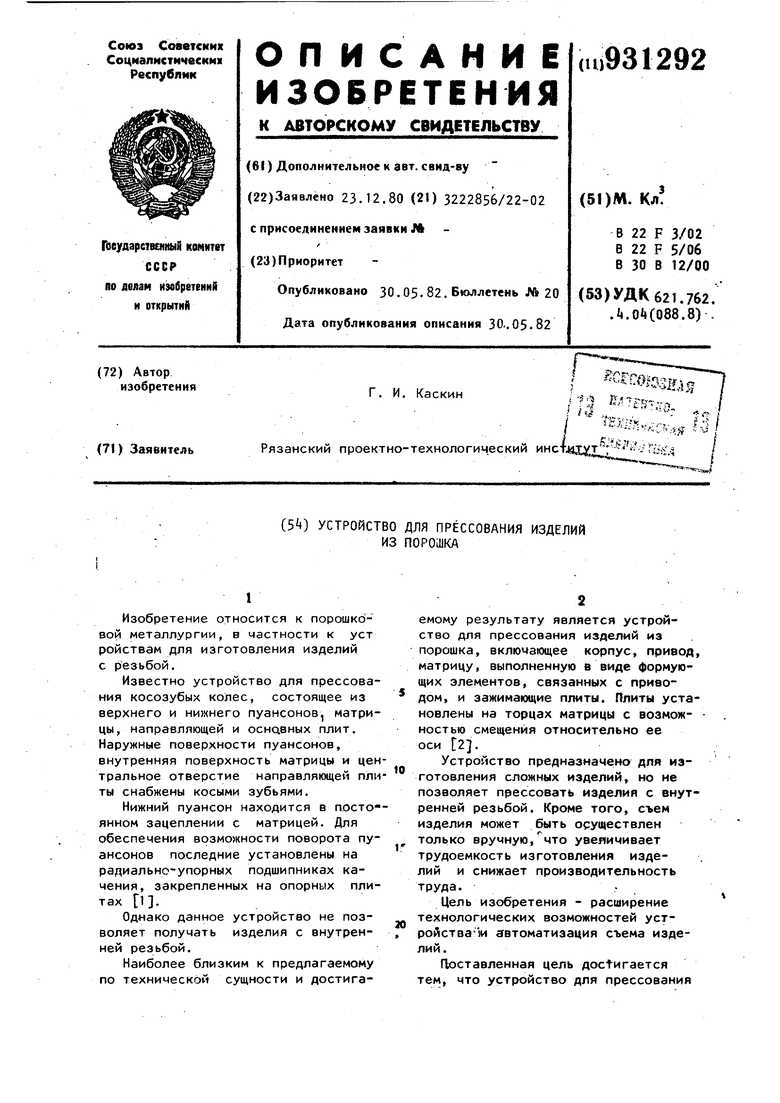

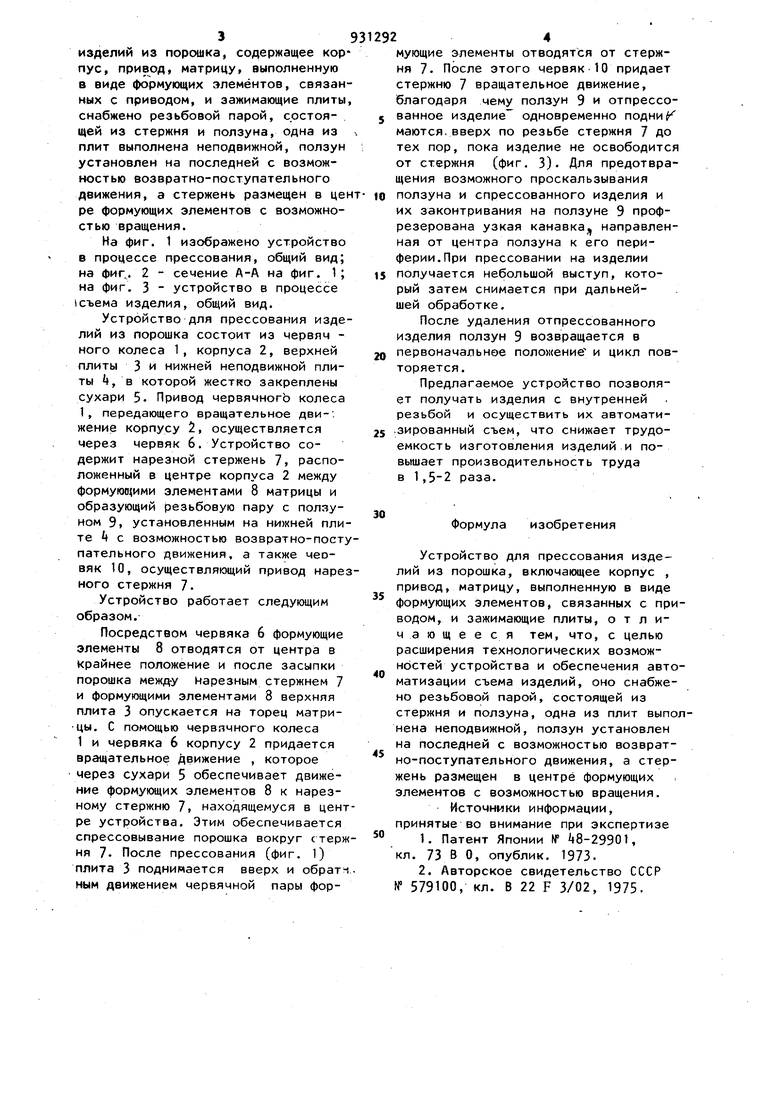

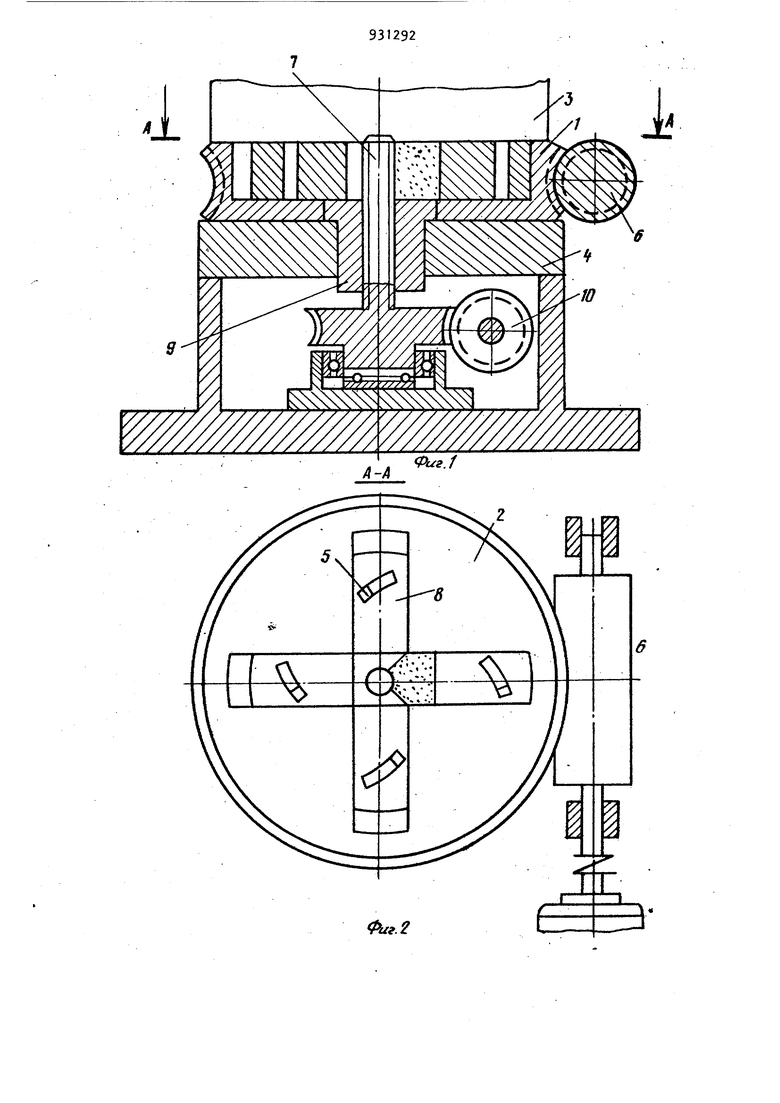

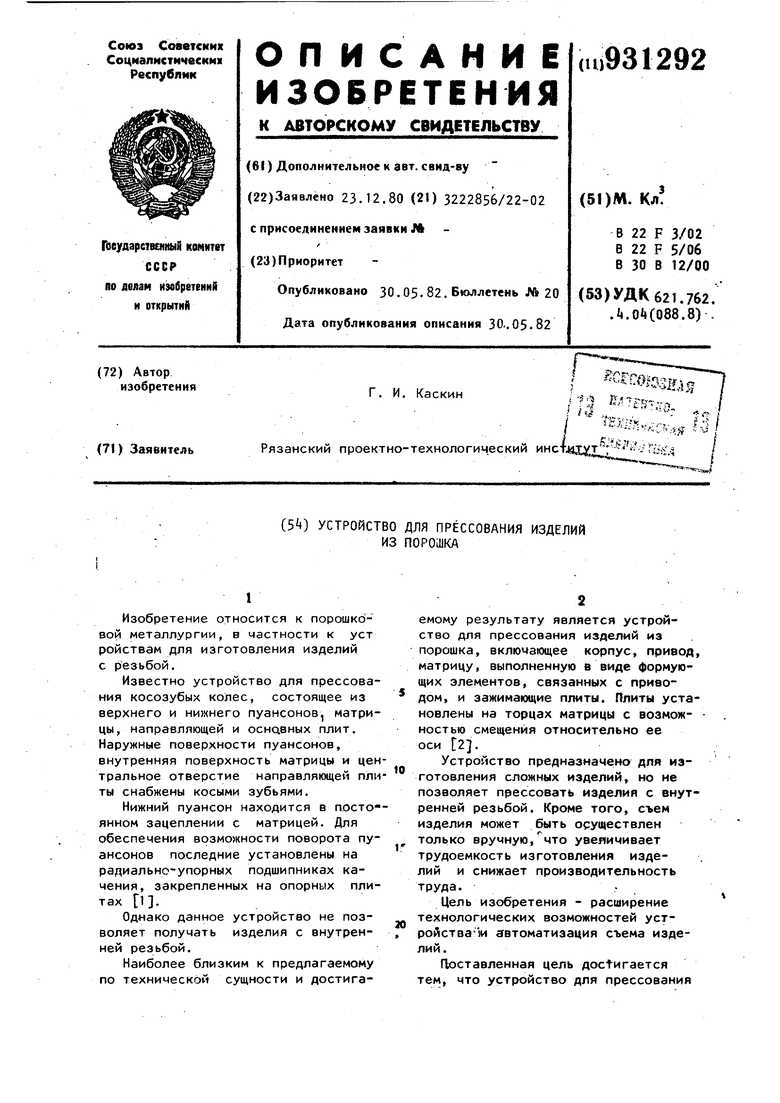

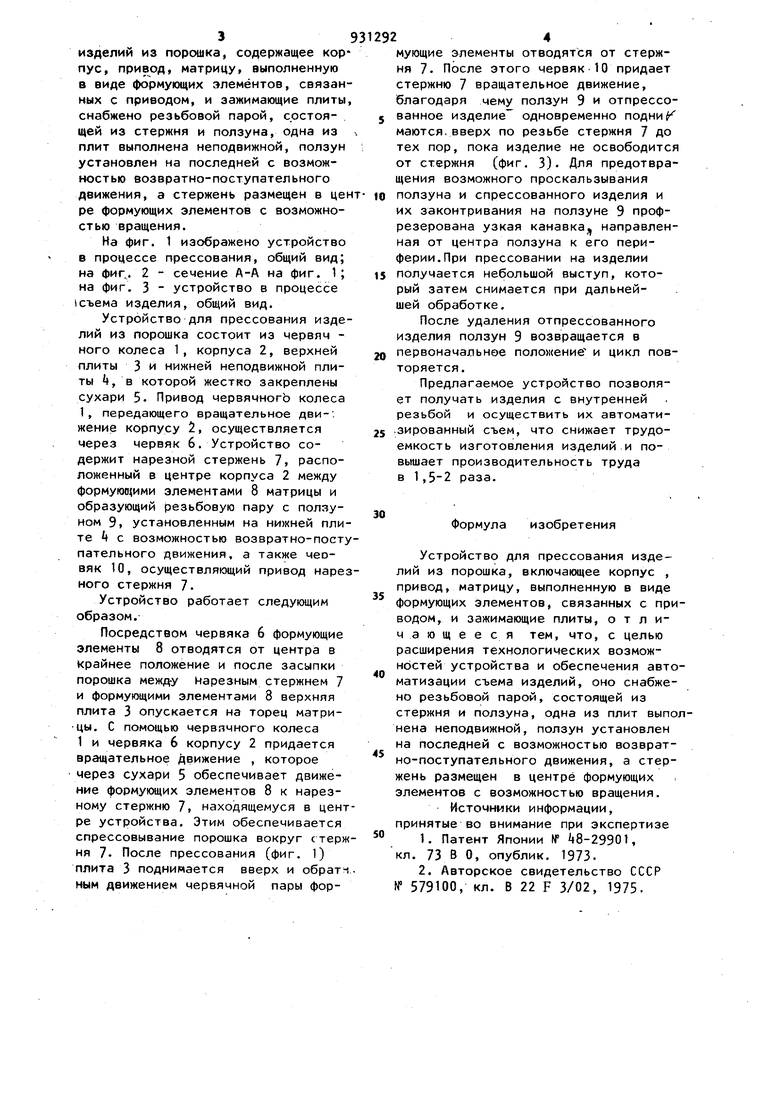

На фиг. 1 изображено устройство в процессе прессования, общий вид; на фиг,. 2 - сечение А-А на фиг. 1; на фиг. 3 - устройство в процессе 1съема изделия, общий вид.

Устройство для прессования изделий из порошка состоит из червяч ного колеса 1, корпуса 2, верхней плиты 3 и нижней неподвижной плиты , в которой жестко закреплены сухари 5. Привод червячного колеса 1, передающего вращательное дви-: жение корпусу 2, осуществляется через червяк 6. Устройство содержит нарезной стержень 7, расположенный в центре корпуса 2 между формукмчими элементами 8 матрицы и образующий резьбовую пару с ползуном 9, установленным на нижней плите i с возможностью возвратно-поступательного движения, а также чеовяк 10, осуществляющий привод нарезного стержня 7.

Устройство работает следующим образом.

Посредством червяка 6 формующие элементы 8 отводятся от центра в крайнее положение и после засыпки порошка межд-у Нарезным стержнем 7 и формующими элементами 8 верхняя плита 3 опускается на торец матрицы. С помощью червячного колеса 1 и червяка 6 корпусу 2 придается вращательное Движение , которое через сухари 5 обеспечивает движение формующих элементов 8 к нарезному стержню 7, находящемуся в центре устройства. Этим обеспечивается спрессовывание порошка вокруг стержня 7. После прессования (фиг. 1) плита 3 поднимается вверх и обрат ным движением червячной пары формующие элементы отводятся от стержня 7. После этого червяк 10 придает стержню 7 вращательное движение, благодаря чему ползун 9 и отпрессованное изделие одновременно подни маются,вверх по резьбе стержня 7 до тех пор, пока изделие не освободится от стержня (фиг. 3). Для предотвращения возможного проскальзывания

ползуна и спрессованного изделия и их законтривания на ползуне 9 профрезерована узкая канавка направленная от центра ползуна к его периферии. При прессовании на изделии

получается небольшой выступ, который затем снимается при дальнейшей обработке.

После удаления отпрессованного изделия ползун 9 возвращается в

первоначальное положение и цикл повторяется.

Предлагаемое устройство позволяет получать изделия с внутренней резьбой и осуществить их автомати.зированный съем, что снижает трудоемкость изготовления изделий и повьпиает производительность труда в 1,5-2 раза.

Формула изобретения

Устройство для прессования изделий из порошка, включающее корпус , привод, матрицу, выполненную в виде формующих элементов, связанных с приводом, и зажимающие плиты, отличающееся тем, что, с целью расширения технологических возможностей устройства и обеспечения автоматизации съема изделий, оно снабжено резьбовой парой, состоящей из стержня и ползуна, одна из плит выполнена неподвижной, ползун установлен на последней с возможностью возвратно-поступательного движения, а стержень размещен в центре формующих элементов с возможностью вращения.

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 8-29901, кл. 73 В О, опублик. 1973.

2. Авторское свидетельство СССР № 579100, кл. В 22 F 3/02, 1975. 1 ///////УЛУ/. ) у, У/////// .f

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

| Пресс для прессования изделий из металлических порошков | 1980 |

|

SU927557A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| Механический пресс для прессования изделий из металлического порошка | 1979 |

|

SU876298A1 |

| Устройство для прессования порошков | 1975 |

|

SU579100A1 |

| Роторный пресс для прессования изделий из порошковых материалов | 1991 |

|

SU1810216A1 |

| Пресс-форма для прессования порошка | 1983 |

|

SU1154040A1 |

| Рабочий ротор | 1976 |

|

SU632457A1 |

| Пресс-форма для прессования порошка | 1974 |

|

SU521998A1 |

| Гидравлический пресс для прессования изделий из порошковых материалов | 1976 |

|

SU593932A1 |

Авторы

Даты

1982-05-30—Публикация

1980-12-23—Подача