(54) УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ДЕТАЛЕЙ КРУГЛОГО СЕЧЕНИЯ ИЗ ДРЕВЕСИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU990478A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU933395A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931396A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU876380A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007936A2 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU931397A2 |

| Устройство для шлифования деталей из древесины | 1983 |

|

SU1094725A1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1980 |

|

SU929407A2 |

| Устройство для шлифования деталей круглого сечения | 1985 |

|

SU1321559A1 |

1

Изобретение относится к шлифовальным устройствам для обработки гнутых деталей круглого сечения на древесины и является усовершенствованием устройства, описанного в авт. св. № 8О6376.

Известно устройство для шлифования деталей круглого сечения из древесины, содержащее,станину, систему прсиводных и прижимных роликов и полый, ротор, установленный на шатуне шарнирного параллелограмма с подпружиненными коромыслами и несущий два расположенных центрально-симметрично относитель но оси вращения ротора шли(}ювальных цилиндра, каждый из которых смонтирован на штанге, шарнирно соединенной с рамкой, которая иарнирно связана с ротором. Штанга входит в направляющую вггулку, шарнирно присоединенную к регулируемому, кронштейну на роторе

Каждая из рамок снабжена толкателем, несупшм пару роликов, охватывающих полку на профиле кулачка, соосного с ротором и могущего вращаться oiHoсительно ротора и сообщать шли(})овалв ным цилиндрам возвратно-поступательное движение друг относительно друга (осшшлированнё).

В описанном устройстве использованы шлифовальные хшевмоцилицдры известной конструкшш, предусматривающей наличие подвижных уплотюггельных соединений между воздушной полостью и подшипниковыми узлами на неподвижной несущей

10 оси.

Каждый из использованных пневмо- цилиндров имеет независимую воздушную полость и собственные уплотнктельные соединения. Такое исполнение не обес15печивает одинакового давления в спаренных в одном роторе пневмоцилиндрах, поскольку утечка сжатого воздуха находится в прямой зависимости от состояния и степени износа уплотшггельных

20 соединений в каждом из хшлинпров.

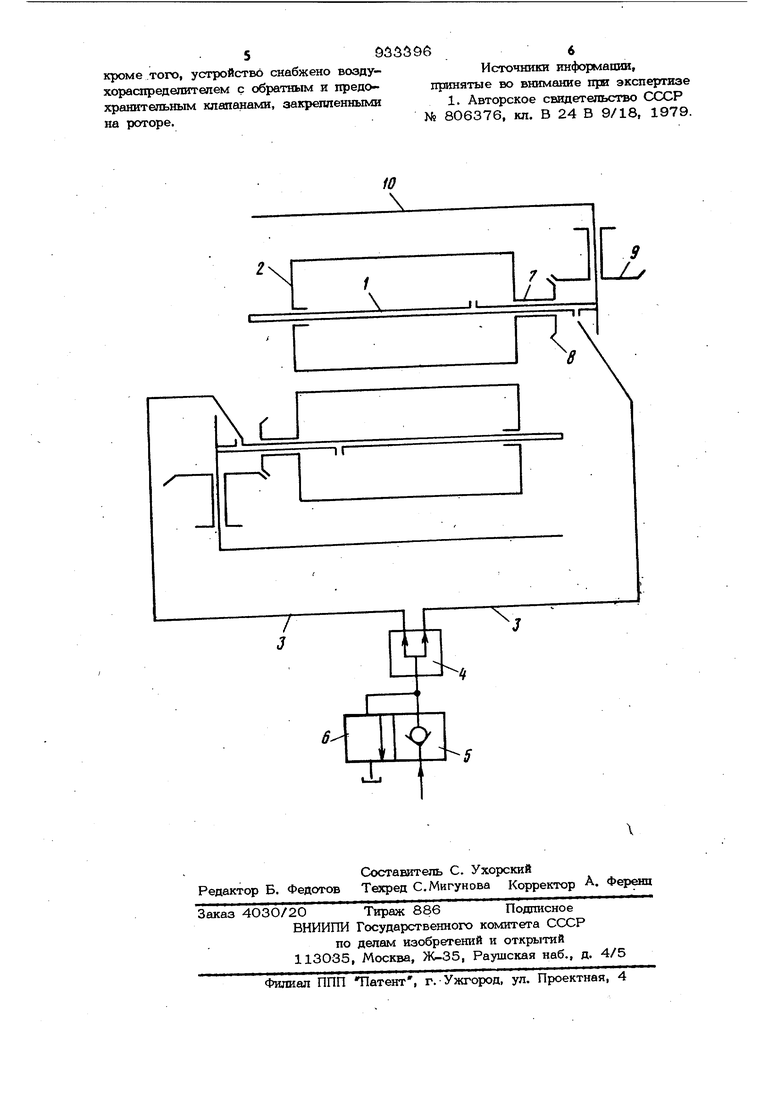

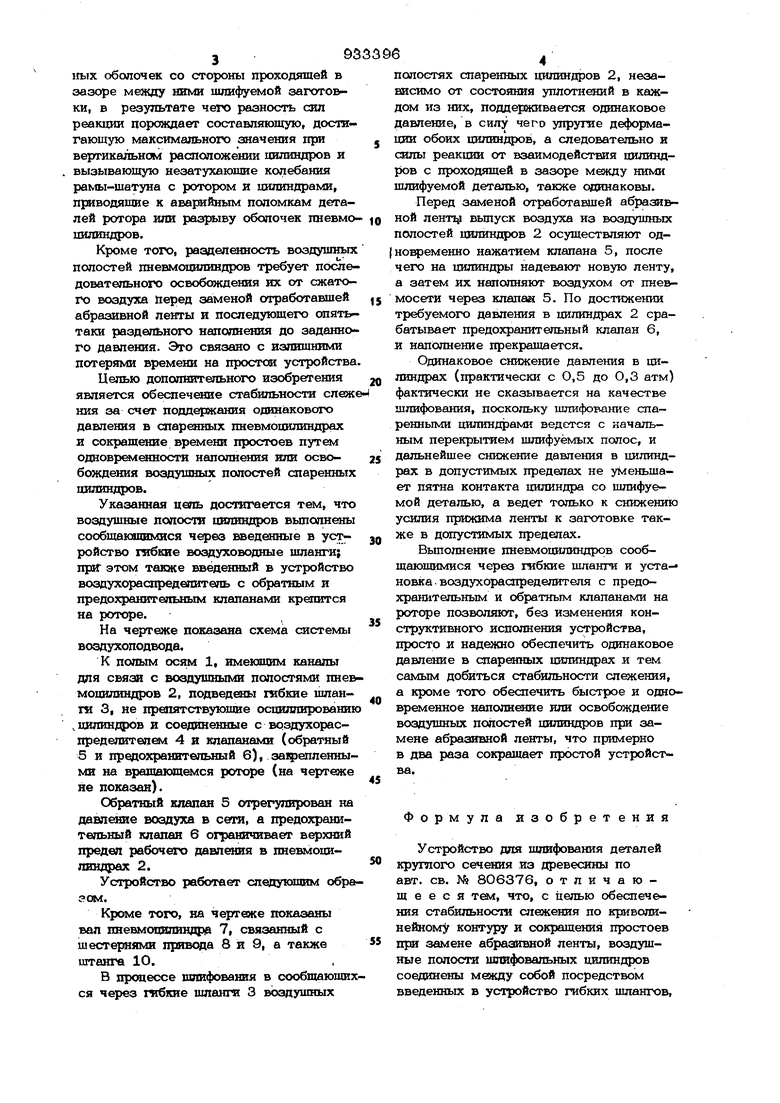

Перепад давлений в спарстплх цилиндрах вызывает неошшаковую ynpyi yro Д; формашпо их пневмопапугатч ,чсП1ч1ПЫХ оболочек со стороны проходящей в зазоре между ними шлифуемой заготовки, в резутштате чего разность сил реакции порождает составляющую, достигающую максимального значения при вертикальном расположении цилиндров и вызывающую незатухающие колебания рамы-щатуна с ротором и цилиндрами, приводящие к авари1Ь1ым поломкам деталей ротора или разрыву оболочек пневмо цилиндров. Кроме того, рааделенность воздущных полостей пневмоцшшндров требует последовательного освобождения их от сжатого воздуха Перед заменой отработавшей абразивной ленты и последующего опятьтаки раздельного наполнения до заданного давления. Это связано с излишними потерями времени на простои устройства Целью дополнительного изобретения является обеспечение стабильности слеок кия за счет поддержания одинакового давления в спаренных пневмошшиндрах и сокращение времени простоев путем одновр0 1енности наполнения или освобождения воздушных полостей спаренных цилиндров. Указанная цель достигается тем, что воздушные полости цилиндров вьшолнены сообщающимися через введенные в устройство гибкие воздуховодные щланги; прмг этом также введенный в устройство воздухораспредешггель с обратным и пpeдoxpaнитeльньпvl клапанами на роторе. На чертеже показана схема системы воэдухоподвода. К польп OCSIM 1, имеющим каналы для связи с воздушными полостями пнев моцилиндров 2, подведены гибкие шланги 3, не препятствуюпше осциллированию ,цилиндров и соединенные с врздухораспределителем 4 и клапанами (обратный 5 и предохранительный 6), за репленными на вращающемся роторе (на чертеже не показан). Обратный клапан 5 отрегулирован на давление воздуха в сегги, а предохранительный клалаи 6 ограничивает верхний предел рабочего давления в пневмоцилиндрах 2. Устройство работает слеоуюшим обра зом. Кроме того, иа чертеже показаны вал пневмошшиндр 7, связанный с шестернями привода 8 и 9, а также штанге 10. В процессе шлифования в сообщающих ся через шбкие шланш 3 воздушных полостях спаренных цилиндров 2, независимо от состояния уплотнений в каждом из них, поддерживается одинаковое давление, в силу чего упругие деформации обоих лзатарероъ, а следовательно и силы реакции от взаимодействия цилиндров с проходящей в зазоре между ними шлифуемой деталью, также одинаковы. Перед заменой отработавшей абразивной ленту вьшуск воздуха из воздушных полостей иялиндров 2 осуществляют одновременно нажатием клапана 5, после чего на цилиндры надевают новую ленту, а затем их наполняют воздухом от пневмосети через клапан 5. По достижении требуемого давления в цилиндрах 2 срабатывает предохранительный клапан 6, и наполнение прекращается. Одинаковое снижение давления в цилиндрах (практически с 0,5 до О,3 атм) фактически не сказывается на качестве шлифования, поскольку шлифова1гае спаренными цилиндрами ведется с начальным перекрытием шлифуемых полос, и дальнейшее снижение давления в цилиндрах в допустимых пределах не уменьшает пятна контакта цилиндра со шлифуемой деталью, а ведет только к снижению усилия прижима ленты к заготовке также в допустимых пределах. Выполнение пневмоцилиндров сообщающимися через гибкие шланги и уста- новка воздухораспределителя с предоxpaHJtTenbHbDvi и обратным клапанами на роторе позволяют, без изменения конструктивного исполнения устройства, просто и надежно обеспечить одинаковое давление в спаренных цилиндрах и тем самым добиться стабильности слежения, а кроме того обеспечить быстрое и одновременное наполнение или освобождение воздушных полостей цилиндров при замене абразивной ленты, что примерно в два раза сокращает простой устройства. Формула изобретения Устройство для шлифования деталей круглого сечения из древесины по авт. св. № 806376, отличающееся тем, что, с целью обеспечения стабильности слежения по криволинейному контуру и сокращения простоев при замене абразивной ленты, воздушные полости шлифовальных цилиндров соединены между собой посредством введенных в устройство гибких шлангов.

5бЗЗЗОв6

кроме того, устройство снабжено возду-Источники информашш,

хораспределитепем с обратным и предо-принятые во внимание при экспертизе

хранительным кпапбшами, закрепленными1. Авторское свидетельство СССР

на роторе.№ 806376, кл. В 24 В 9/18, 1979.

10

9 „JU

7 s.

UJ

Авторы

Даты

1982-06-07—Публикация

1980-08-20—Подача