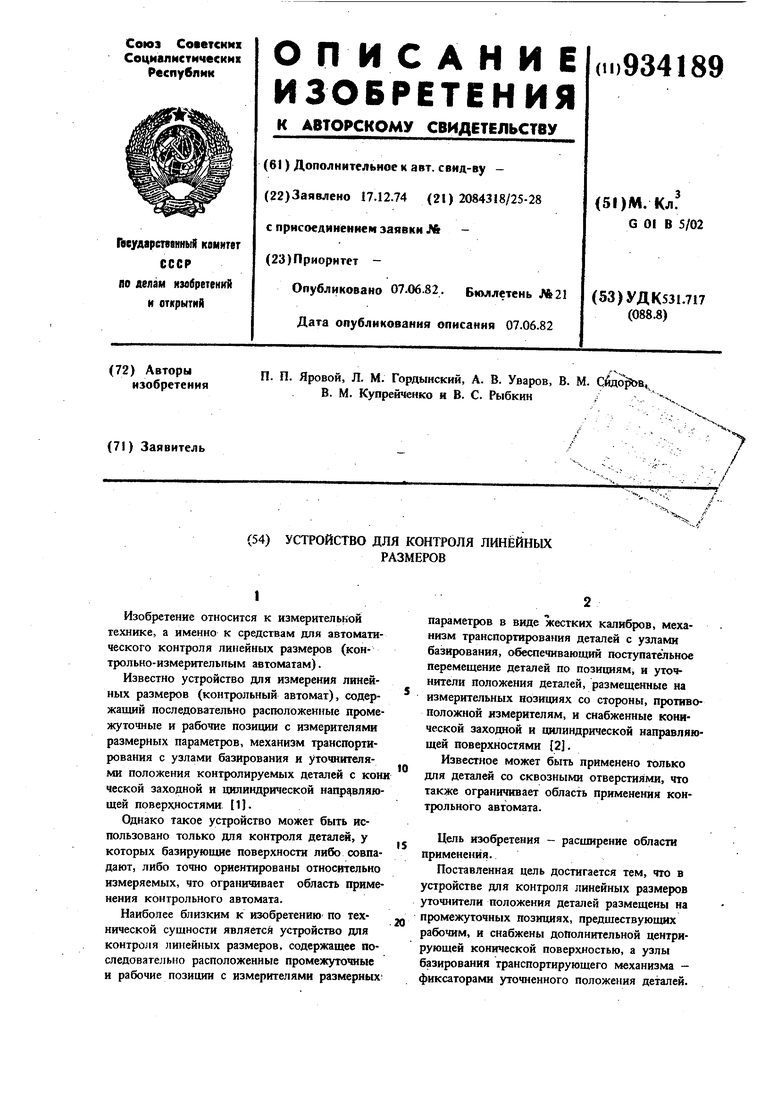

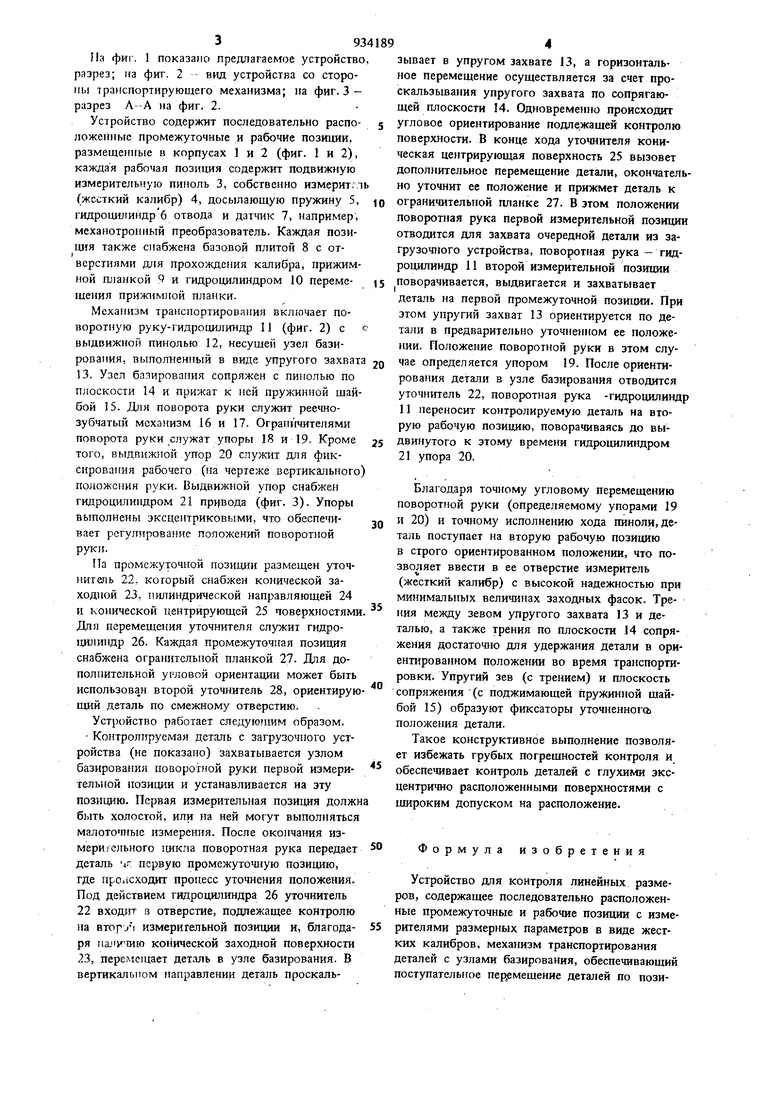

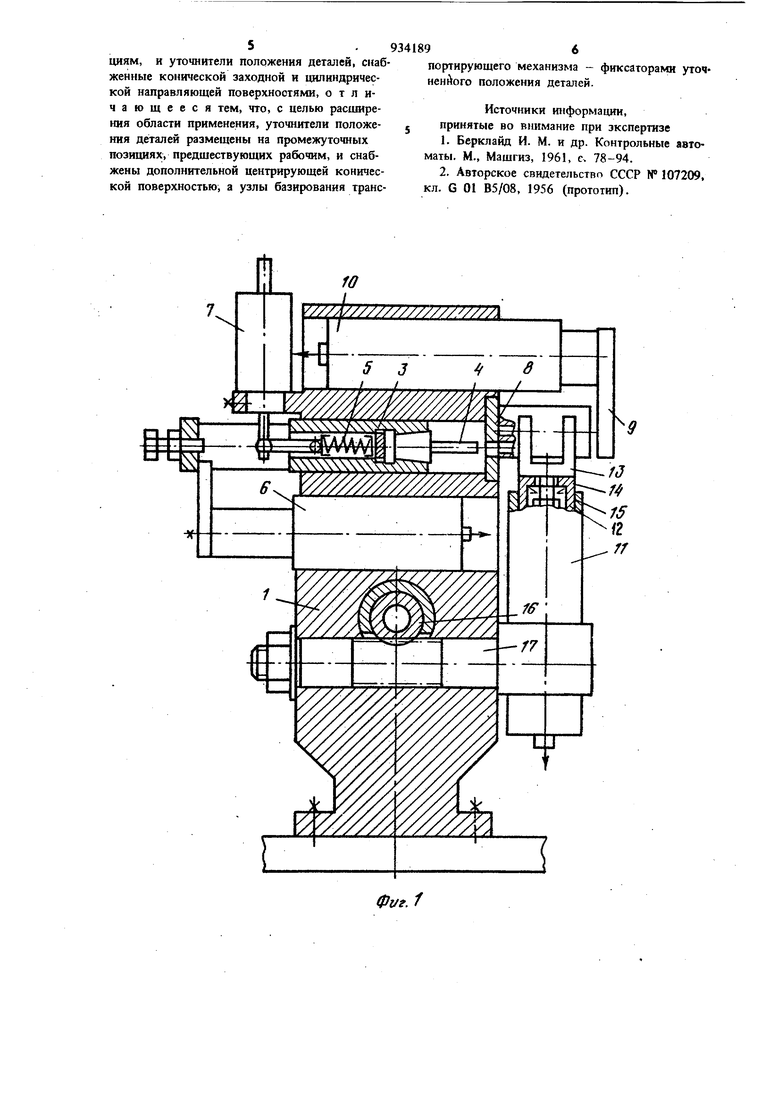

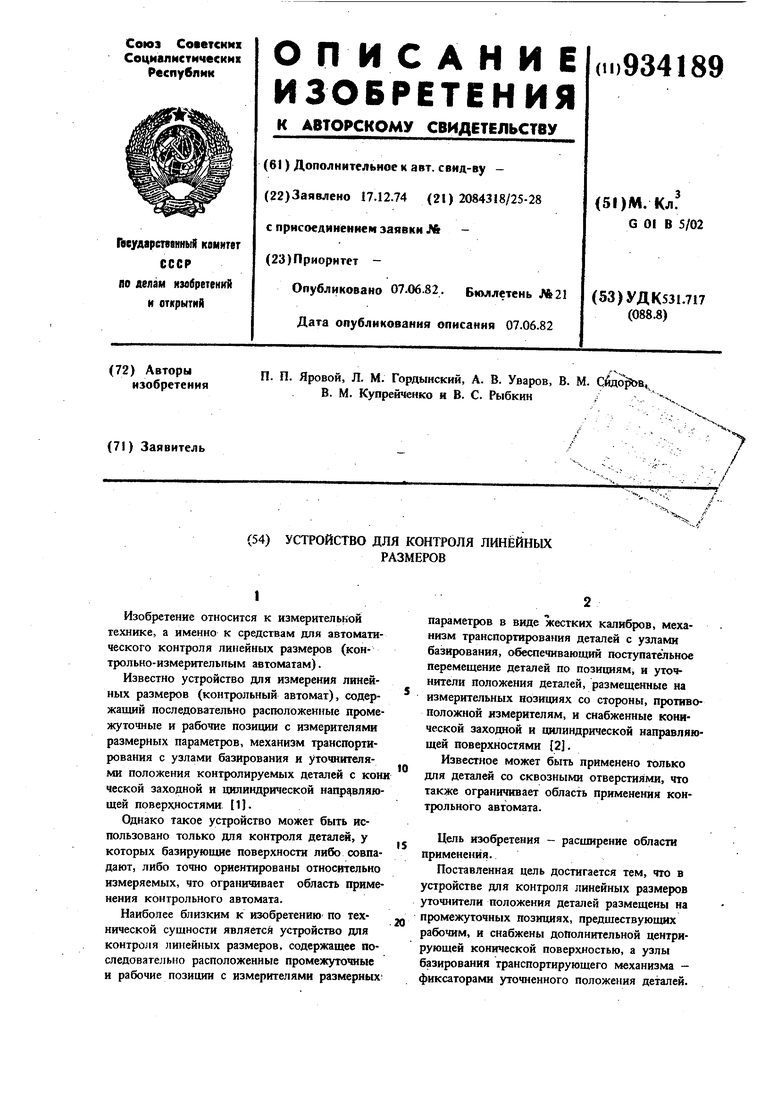

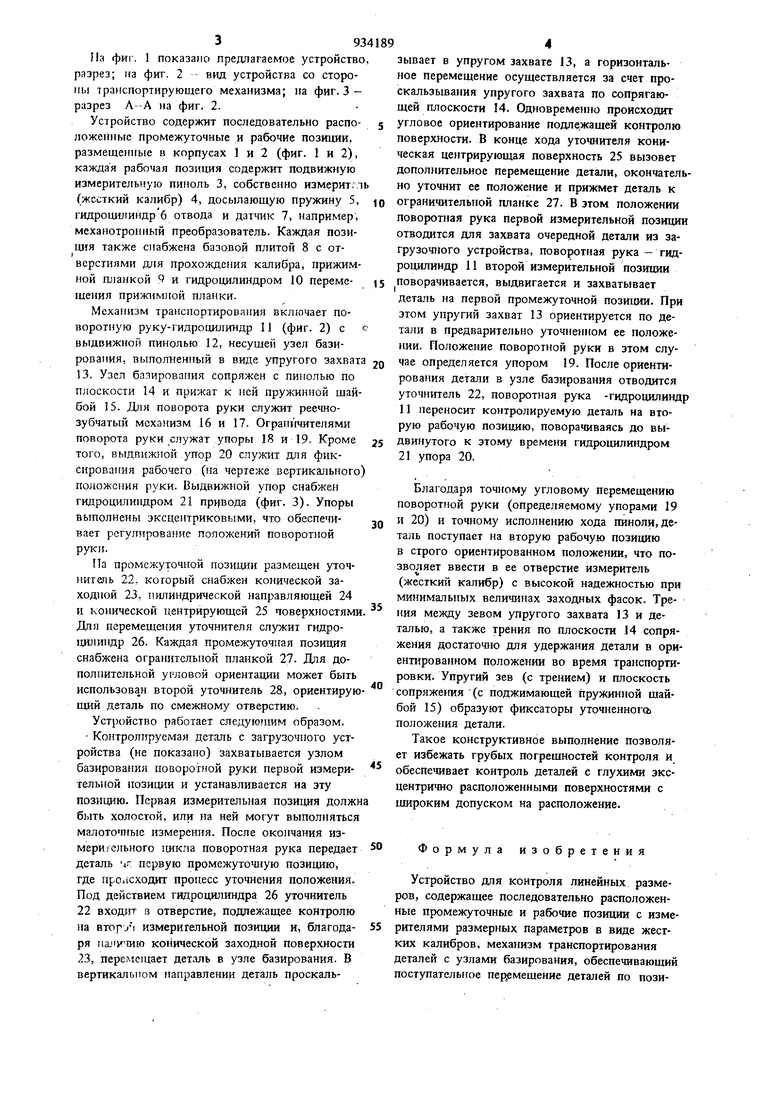

393 Яа фиг. 1 показано предлагаемое устройство разрез; па фиг. 2 - вид устройства со стороны транспортирующего мехаиизма; на фиг. 3 - разрез Л -А на фиг. 2. Устройство содержит последовательно расположеппыс промежуточные и рабочие позиции, размещенные в корпусах 1 и 2 (фиг. I и 2), каждая рабочая позиция содержит подвижную измерительную пиноль 3, собственно измерител (жесткий калибр) 4, досылающую пружину 5, гидроцилиндр 6 отвода и датчик 7, например, механотронный преобразователь. Каждая позиШ1Я также снабжена базовой плитой 8 с отверстиями для прохождения калибра, прижимной планкой 9 и гидроцилиндром 10 перемещепия прижимной планки. Механизм транспортирования включает поворотную руку-гидро1щлиидр 11 (фиг. 2) с выдвижной пинолью 12, несушей узел базирования, выполненный в виде упругого захват 3. Узел базирования сопряжен с пинолью по плоскости 14 и прижат к ней пружинной шайбой 15. Для поворота руки служит реечнозубчатый механизм 16 и 17. Ограгтичителями поворота руки служат упоры 18 и 19. Кроме того, выдвижной .упор 20 служит для фиксирова гия рабочего (на чертеже вертикального положения руки. Выдвижной упор снабжен гидроцилиндром 21 привода (фиг. 3). Упоры выполнены эксцентриковыми, что обеспечивает регулирование положений поворот}юй руки. Па промежуточной позииди размещен уточнитель 22, который снабжен конической заходной 23, цилиндрической направляюшей 24 и конической центрирующей 25 поверхностями Для перемещения уточнителя служит гидроцилиндр 26. Каждая промежуточная позиция снабжена огранительной планкой 27. Для дополнительной угловой ориентации может быть использован второй уточнитель 28, ориентирую щий деталь по смежному отверстию. Устройство работает следующим образом. Контролируемая деталь с загрузочного устройства (не показано) захватывается узлом базирования поворот.иой руки первой измерительной позищш и устанавливается на эту позицию. Первая измерительная позиция должн быть холостой, или на ней могут выполняться малотопгые измерения. После окончания измери)ельного цикла поворотная рука передает деталь ir первую промежуточную позицию, где проасходит процесс уточнения положения. Под действием гидроцилиидра 26 уточнитель 22 входит 3 отверстие, подлежащее контролю на BTOpji измерительной позиции и, благодаря наличию конической заходной поверхиости 23, перемещает деталь в узле базирования. В вертикальном направлении деталь проскальывает в упругом захвате 13, а горизонтальное перемещение осуществляется за счет проскальзывания упругого захвата по сопрягающей плоскости 14. Одновремещю происходит угловое ориентирование подлежащей контролю цоверхиости. В конце хода уточиителя коническая центрирующая поверхность 25 вызовет дополнительное перемещение детали, окончательно уточнит ее положение и прижмет деталь к ограничительной планке 27. В этом положении поворотная рука первой измерительной позиции отводится для захвата очередной детали из загрузочного устройства, поворотная рука - гидроцилиидр И второй измерительной позиции поворачивается, выдвигается и захватывает деталь на первой промежуточной позиции. При зтом упругий захват 13 ориентируется по детали в предварительно уточненном ее положении. Положение поворотной руки в этом случае определяется упором 19. После ориентирования детали в узле базирования отводится уточнитель 22, поворотная рука -гидроцилиндр 11 переносит контролируемую деталь на вторую рабочую позицию, поворачиваясь до выдвинутого к этому времени гидроцилиндром 21 упора 20. Благодаря точному угловому перемещению поворотной руки (определяемому упорами 19 и 20) и точному исполнению хода пиноли, деталь поступает на вторую рабочую позицию в строго ориентированном положении, что позволяет ввести в ее отверстие измеритель (жесткий калибр) с высокой надежностью при минимальных величинах заходных фасок. Трения между зевом упругого захвата 13 и деталью, а также трения по плоскости 14 сопряжения достаточно для удержания детали в ориентированном положении во время транспортировки. Упругий зев (с трением) и плоскость coпpяжe шя (с поджимающей пружин)1ой щайбой 15) образуют фиксаторы уточненного) положения детали. Такое конструктивное выполнение позволяет избежать грубых погрещностей контроля и обеспечивает контроль деталей с глухими эксцентрично расположенными поверхностями с широким допуском на расположение. Формула изобретения Устройство для контроля линейных размеров, содержащее последовательно расположенные промежуточные и рабочие позиции с измерителями размерных параметров в виде жестких калибров, механизм транспортирования деталей с узлами базирования, обеспечивающий поступателыюе перемещение деталей по позициям, и уточнители положения деталей, снабженные конической заходной и цилиндрической направляющей поверхностями, отличающееся тем, что, с целью расширения области применения, уточнители положения деталей размещены на промежуточных позициях, предшествующих рабочим, и снабжены дополнительной центрирующей конической поверхностью, а узлы базирования транспортирующего механизма - фиксаторами уточненАого положения деталей.

Источники информации, принятые во внимание при экспертизе

1.Берклайд И. М. и др. Контрольные автоматы. М., Мащгиз, 1961, с 78-94.

2.Авторское свидетельство СССР № 107209, кл. G 01 В5/08, 1956 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки торцовых кромок зубьев цилиндрических зубчатых деталей | 1985 |

|

SU1389951A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Автомат для контроля наружной резьбы с помощью калибра | 1985 |

|

SU1312369A1 |

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Устройство для поштучной выдачи деталей | 1987 |

|

SU1641576A1 |

| МНОГОПОЗИЦИОННЫЙ СТАНОКI ВСЕСОЮЗНАЯ \ | 1973 |

|

SU381499A1 |

| Автоматизированная линия для сборки и сварки коробчатых изделий | 1987 |

|

SU1581543A1 |

| Автомат для контроля и сортировкигНЕзд шТЕпСЕльНыХ РАз'ЕМОВ | 1979 |

|

SU820912A1 |

| Многопозиционный станок | 1983 |

|

SU1199587A1 |

| МНОГОПОЗИЦИОННЫЙ ПОЛУАВТОМАТ ДЛЯ КОНТРОЛЯ | 1969 |

|

SU254035A1 |

Л

10

///Л/////7/////////////

. 1

Авторы

Даты

1982-06-07—Публикация

1974-12-17—Подача