1

Изобретение относится к технике для пер( работки пластмасс и может быть использоваш для термопластавтоматов в полимерном машиностроении и в химической промышленности.

Известно запорное устройство для литьевых машин, содержащее установл 5нные в материальном шшиндре торпеду и шариковый клапан 1.

Недостатком устройства является сложность конструкции, обусловленная наличием шарикового клапана, и износ поверхностей рабочих элементов запорного устройства.

Наиболее близким к предлагаемому по технической сушности и достигаемому результату является запорное устройство для литьевых машин, содержащее размещенный в материальном цилиндре клапан, установленный с возможностью свободного перемещения на цилиндрическом хвостовике торпеды, жестко соединенной со шнеком (2).

Клапан и 1лпек в последнем запорном устройстве выполнены с фасками. В момент впрыска материала клапан закрывается, поджимаясь

К фаске шпека, а в. момент набора дозы материала клапан открывается.

Данное запорное устройство не обеспечивает точной дозировки материала, так как под действием движимой пластмассы клапан может закрьшаться в любой момент, что приводит при запрессовке пластмассовых изделий к недоливу или переливу. Кроме того, в процессе работы. происходит заклинивание клапана, так как он изготовлен в виде цилиндра с фасками

10 под углом 45, с обеих стороны и силы, действующие на 31 и фаски, направлены на разжнм клапана, а следовательно, на увеличение его диаметра, что снижает надежность запорного устройства.

15

Цель изобретения - повышение надежности запорного устройства и точности дозирования материала.

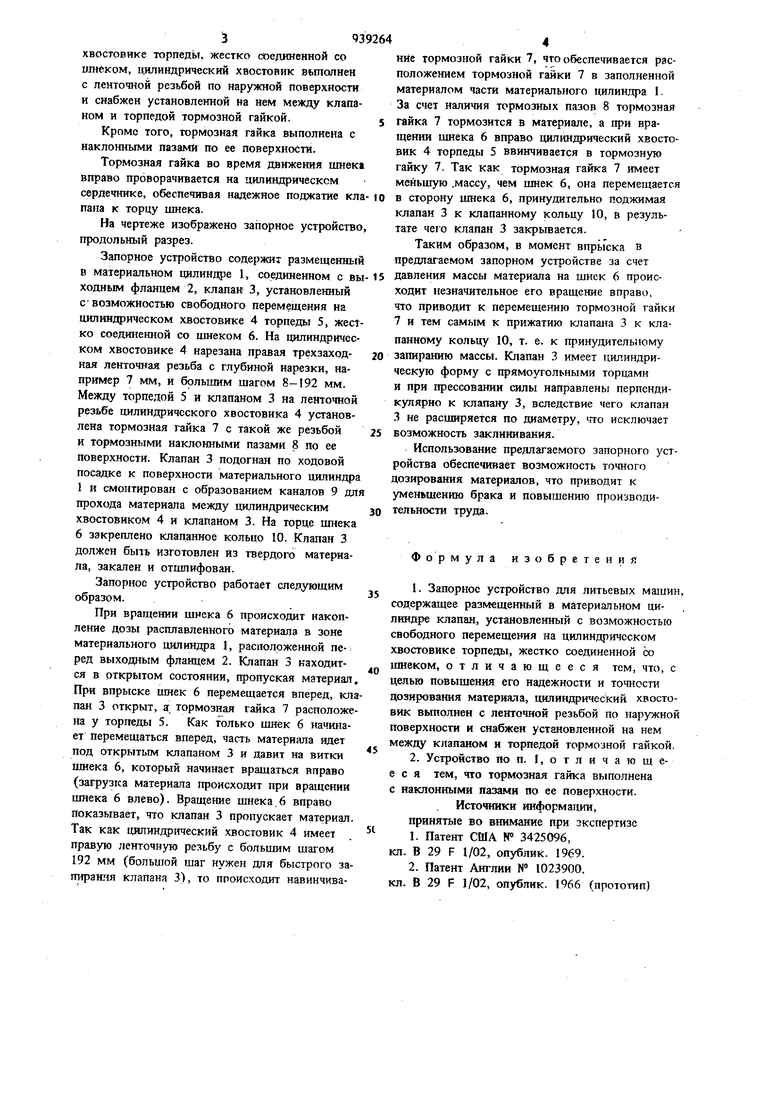

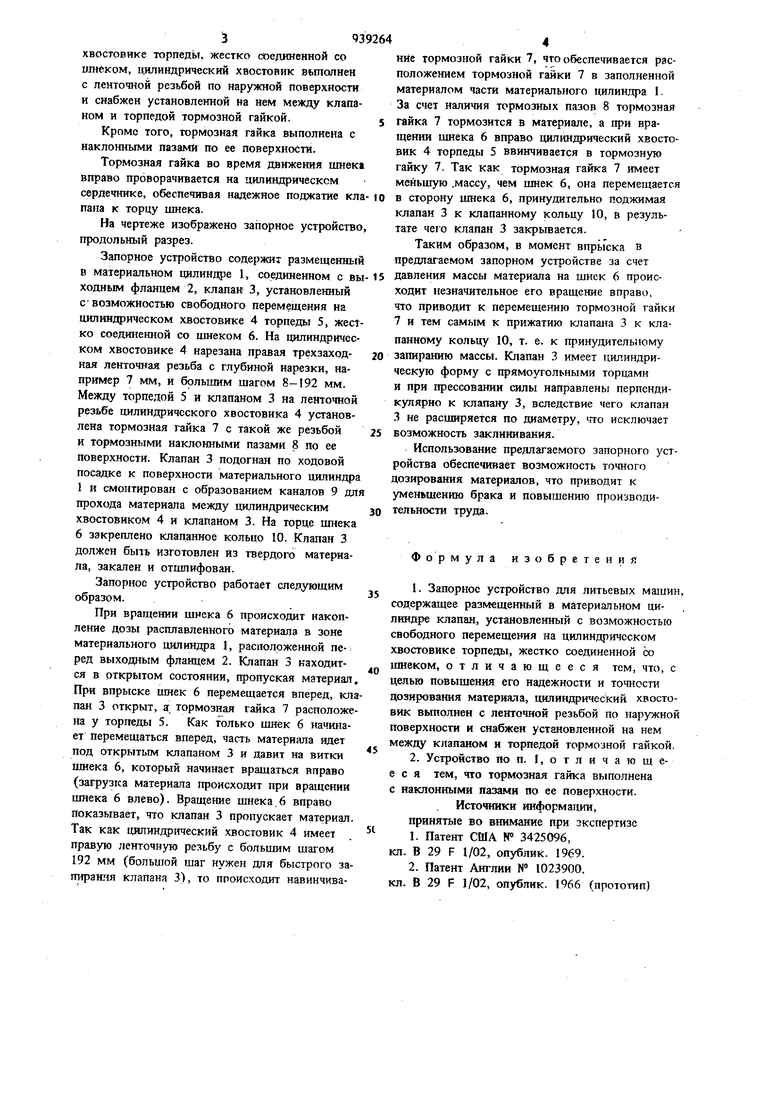

Указанная цель достигается тем, что в за20порном устройстве для литьевых машин, содержащем размещенный в материальном цилиндре клапан, установленный с возможностью свободного перемещения )на цилиндрическом 393 хвостовике торпеды, жестко соединенной со шнеком, идлиндрический хвостовик вьтолнен с ленточной резьбой по наружной поверхности и снабжен установленной на нем между клапаном и торпедой тормозной гайкой. Кроме того, тормозная гайка выполнена с наклонными пазами по ее поверхности. Тормозная гайка во время движения шнек вправо проворачивается на цилиндрнческсм сердечнике, обеспечнвая надежное поджатие кла папа к торцу шнека. На чертеже изображено запорное устройство продольный разрез. Запорное устройство содержит размещенный в материальном цилиндре 1, соединенном с вы ходным фланцем 2, клапан 3, установленный с возможностью свободного перемещения на цилиндрическом хвостовике 4 торпеды 5, жест ко соединенной со шнеком 6. На цилиндрическом хвостовике 4 нарезана правая трехзаходная ленточная резьба с глубиной нарезки, например 7 мм, и большим шагом 8-192 мм. Между торпедой 5 и клапаном 3 на ленточной резьбе цилиндрического хвостовика 4 установлена тормозная гайка 7 с такой же резьбой и тормозными наклонными пазами 8 по ее поверхности. Клапан 3 подогнан но ходовой посадке к поверхности материального цилиндра 1 и смонтирован с образованием каналов 9 дл прохода материала между цилиндрическим хвостовиком 4 и клапаном 3. На торце шнека 6 закреплено клапанное кольцо 10. Клапан 3 должен бьпь изготовлен из твердого материала, закален и отшлифован. Запорное устройство работает следующим образом. При вращении шнека 6 происходит накопление дозы расплавленного материала в зоне материального цилиндра 1, расположенной пе-. ред выходным фланцем 2. Клапан 3 находится в открытом состоянии, пропуская материал При впрыске шнек 6 перемещается вперед, кл пан 3 открыт, а тормозная гайка 7 расположе на у торпеды 5. Как только шнек 6 начинает перемещаться вперед, часть материала идет под открытым клапаном 3 и давит на витки шнека 6, который начинает вращаться вправо (загрузка материала происходит при вращении шнека 6 влево). Вращение шнека.6 вправо показывает, что клапан 3 пропускает материал. Так как цилиндр1пеский хвостовик 4 имеет правую ленточную резьбу с большим шагом 192 мм (большой шаг нужен для быстрого запирания клапана 3), то ПРОИСХОДИТ навинчиванйе тормозной гайки 7, что обеспечивается расположением тормозной гайки 7 в заполненной материалом части материального цилиндра 1. За счет наличия тормозных пазов 8 тормозная гайка 7 тормозится в материале, а при вращении шнека 6 вправо цилиндрический хвостовик 4 торпеды 5 ввинчивается в тормозную гайку 7. Так как тормозная гайка 7 имеет меньшую .массу, чем шнек 6, она перемещается в сторону шнека 6, принудительно поджимая клапан 3 к клапанному кольцу 10, в результате чего клапан 3 закрывается. Таким образом, в момент впрьГска в предлагаемом запорном устройстве за счет давления массы материала на шнек 6 происходит незначительное его врашение вправо, что приводит к перемещению тормозной гайки 7 и тем самым к прижатию клапана 3 к клапанному кольцу 10, т. е. к принудительному запиранию массы. Клапан 3 имеет цилиндрическую форму с прямоугольными торцами и при прессовании силы направлены перпендикулярно к клапан 3, вследствие чего клапан 3 не расширяется по диаметру, гго исключает возможность заклинивания. Использование предлагаемого запорного устройства обеспечивает возможность точного дозирования материалов, что приводит к уменьшению брака и повышению производительности труда. Формула изобретения 1.Запорное устройство для литьевых машин, содержащее разм«щенный в материальном цилиндре клапан, установленный с возможностью свободного перемещения на цилиндрическом хвостовике торпеды, жестко соединенной со ашеком, отличающееся тем, что, с целью повышения его надежности и точности дозировагшя материала, цилиндрический хвостовик вьшолнен с ленточной резьбой по наружной поверхности и снабжен установленной на нем между клапаном и торпедой тормозной гайкой. 2.Устройство по п. I, о т л и ч а ю щ ее с я тем, что тормозная гайка выполнена с наклонными пазами по ее поверхности. Источники информации, принятые во внимание при экспертизе 1.Патент США № 3425096, кл. В 29 F 1/02, опублик. 1969. 2.Патент Англии № 1023900, кл. В 29 F 1/02, опублик. 1966 (прототип) /5 8 1 2 / / / ъ W / У Y

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорное устройство литьевой машины | 1988 |

|

SU1599223A1 |

| ЗАПОРНОЕ УСТРОЙСТВО ЛИТЬЕВОЙ МАШИНЫ | 1973 |

|

SU362700A1 |

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| Запорное устройство литьевой машины | 1984 |

|

SU1193005A1 |

| Устройство для дозирования расплава полимера | 1989 |

|

SU1712168A1 |

| Узел пластикации литьевой машины | 1987 |

|

SU1412983A1 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

| Устройство для пластикации и впрыска полимерных материалов | 1978 |

|

SU763127A1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| Термокоаксиальный пластикатор для пластмасс | 1987 |

|

SU1479307A1 |

Авторы

Даты

1982-06-30—Публикация

1980-10-20—Подача