Изобретение относится к гавдёвой промышленности, в частности к упаковочному оборудованию для заделки торцов пакетов плоских изделий, преимущественно при упаковке в крафтбумагу, и может быть использовано в сварочном производстве и других отраслях прсянышленности.

Наиболее близким к предлагаа юму Является устройство для заделки торцов пакетов плоских изделий, содержащее механизм формйвания пакета, имеющий обжимные ролики, и отводящий механизм.

Известное устройство позволяет -осуществить формовку клапана путем подведения пакета снизу вверх к матрицам и последующего подъема пуансонов и обжимных роликов 1.

Однако в известном устройстве формовка клапана тфоизводится в вертикальной плоскости, что требует применения дополнительных механизмов для фиксации сформованного клапана при переходе с позиции его формообразования на позицию зашивки или установки скрепок с разворотом по пути на 90, т.е. в известном устройстве разделение операций формообразования и разворота клапана снижает производительность механизмов, усложняет их конструкцию, увеличивает габариты и металлоемкость.

Цель изобретё ия - упрощение конструкции и уменьшение габаритов устройства.

Указанная цель достигается тем, что в устройстве для заделки торцов пакетов плоских изделий, содержащем

10 механизм формования пакета, имеющий обжимные ролики, и отводящий механизм, обжимные ролики установлены на двух расположенных един над дру гим поворотных рычагах, на шшн«4

15 из которых размещена ось с жестко смонтированным на ней шибером, а на верхнем укреплены щ иводнье и неприводные ролики для окончательной формовки клапана,причем неприводные ро20лики установлены на их оси вращения.с возможностью качания на общей оси,а на оси пшбера укреплен рычаг для взаимодействия с осью качания неприводных роликов посредством укрепленного на ней аналогичного рычага.

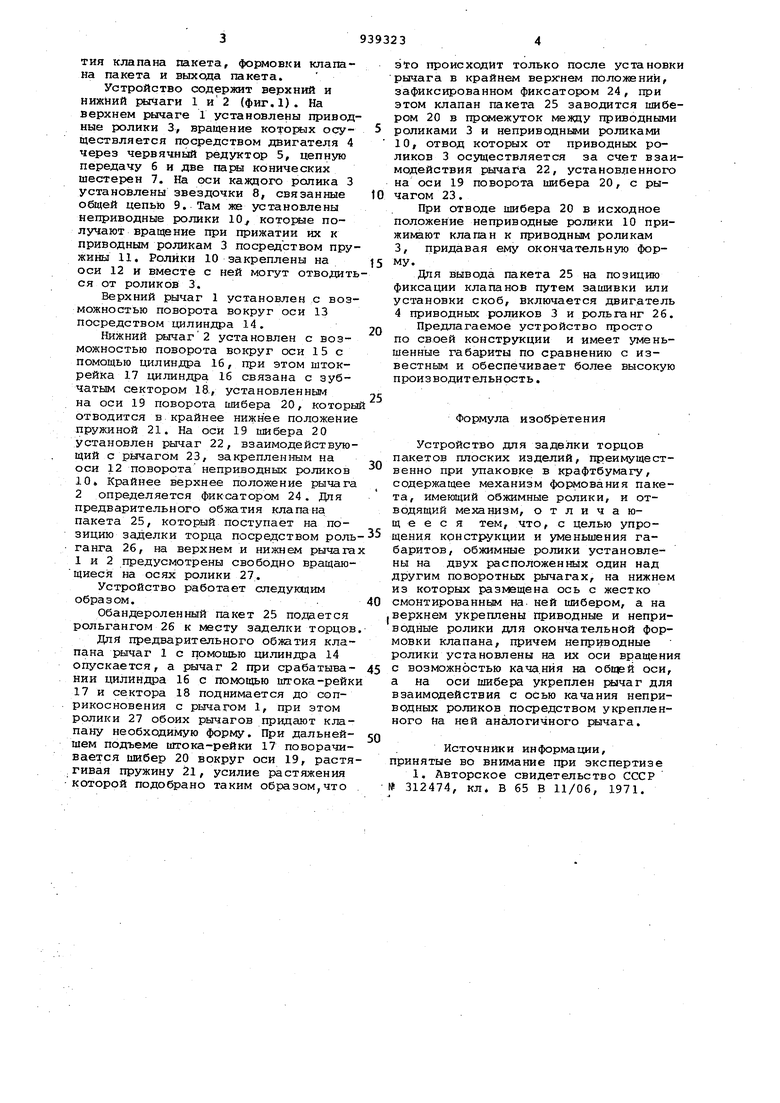

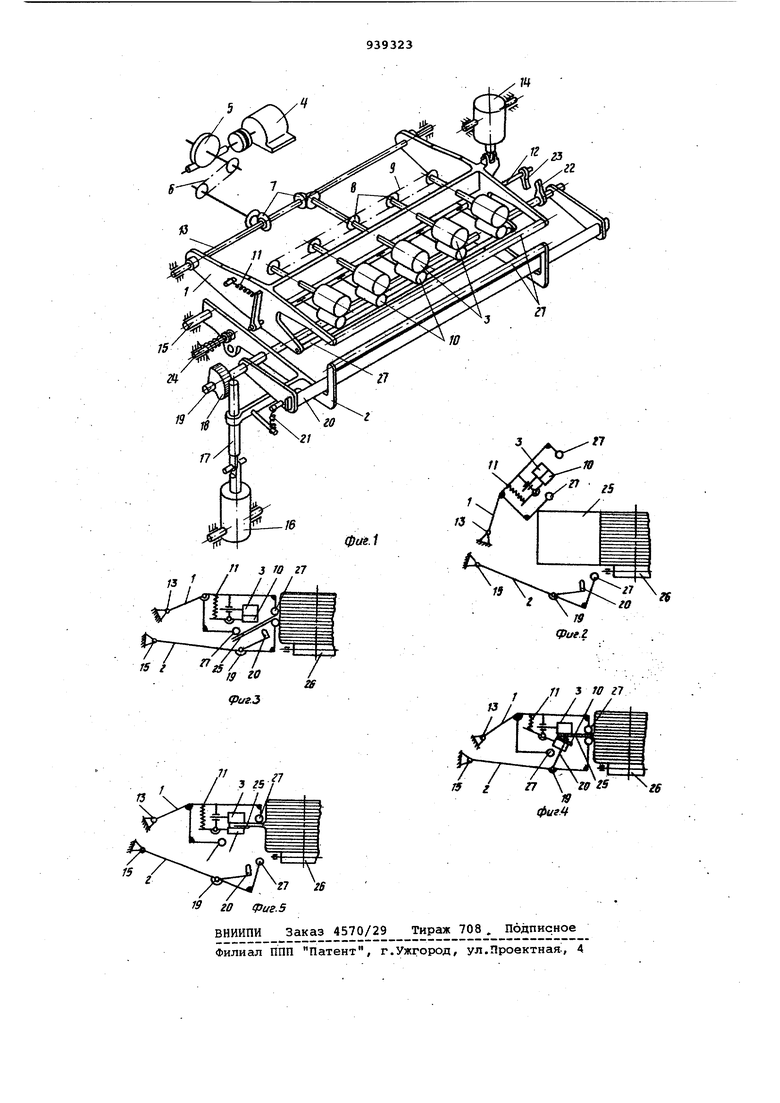

На фиг.1 изображено устройство для заделки торцов пакетов плоских изделий, общий вид в аксонс етрии; на фиг.2-5 - устройство соответст30венно в моменты подхода пакета,обжатия клапана пакета, формовки клапана пакета и выхода пакета. Устройство содержит верхний и нижний Е«лчаги 1 и 2 (фиг.1). На верхнем рычаге 1 установлены привод ные ролики 3, вращение которых осуществляется посредством двигателя 4 через червячный редуктор 5, цепную передачу б и две пары конических шестерен 7. На оси каждого ролика 3 установлены звездочки 8, связанные общей цепью 9. Там же установлены неприводные ролики 10 которле получают вращение при прижатии их к приводным роликам 3 посредством пру жины 11. Ролики 10 закреплены на оси 12 и вместе с ней могут отводит ся от роликов 3. Верхний рычаг 1 установлен с воз можностью поворота вокруг оси 13 посредством цилиндра 14. Нижний рычаг 2 установлен с возможностью поворота вокруг оси 15с помощью цилиндра 16, при этом штокрейка 17 цилиндра 16 связана с зубчатым сектором 18., установленным на оси 19 поворота шибера 20, которы отводится в крайнее нижнее положение пружиной 21. На оси 19 шибера 20 установлен рычаг 22, взаимодействую щий с рычагом 23, закрепленным на оси 12 поворота неприводных роликов 10 Крайнее верхнее положение рычага 2 определяется фиксатором 24. Для предварительного обжатия клапана пакета 25, который поступает на позицию заделки торца посредством роль Ганга 26, на верхнем и нижнем рычага 1 и 2 предусмотрены свободно вращающиеся на осях ролики 27. Устройство работает следующим образом. Обандероленный пакет 25 подается рольгангом 26 к месту заделки торцов Для предварительного обжатия клапана рычаг 1 с помощью цилиндра 14 опускается, а рычаг 2 при срабатываНИИ цилиндра 16 с помощью штока-рейк 17 и сектора 18 поднимается до соприкосновения с рычагом 1, при этом ролики 27 обоих рычагов придают клапану необходимую форму. При дальнейтем подъеме штока-рейки 17 поворачивается шибер 20 вокруг оси 19, растя , гивая пружину 21, усилие растяжения которой подобрано таким образом,что происходит только после установки рычага в крайнем верхнем положений, зафиксированном фиксатором 24, при этом клапан пакета 25 заводится шибером 20 в промежуток между приводными роликами 3 и неприводнь 1и роликами 10, отвод которых от приводных роликов 3 осуществляется за счет взаимодействия рычага 22, установленного на оси 19 поворота шибера 20, с рычагом 23. При отводе шибера 20 в исходное положение неприводные ролики 10 прижимают клапан к приводным роликам 3, придавая ему окончательную форму. Для вывода пакета 25 на позицию фиксации клапанов путем зашивки или установки скоб, включается двигатель 4 приводных роликов 3 и рольганг 26. Предлагаемое устройство просто по своей конструкции и имеет уменьшенные габариты по сравнению с известным и обеспечивает более высокую производительность. Формула изобретения Устройство для заделки торцов пакетов плоских изделий, преимущественно при упаковке в крафтбумагу, содержащее механизм формования пакета, имеющий обжимные ролики, и отводящий механизм, отличающееся тем, что, с целью упрощения конструкции и уменьшения габаритов, обжимные ролики установлены на двух расположенных один над другим поворотных рычагах, на нижнем из которых размэщена ось с жестко смонтированным на. ней шибером, а на верхнем укреплены приводные и неприводные ролики для окончательной формовки клапана, причем неприводные ролики установлены на их оси вращения с возможностью кача.ния на общей оси, а на оси шибера укреплен ричаг для взаимодействия с осью качания неприводных роликов посредством укрепленного На ней аналогичного рычага. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 312474, кл. В 65 В 11/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| АВТОМАТ ДЛЯ КАЛИБРОВКИ ЗАМКА ЧУГУННЫХ ПОРШНЕВЬ!Х КОЛЕЦ | 1967 |

|

SU202721A1 |

| Стан для изготовления спирально сфальцованных труб, преимущественно корпусов крупных емкостей | 1991 |

|

SU1766554A1 |

| МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКАМ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1971 |

|

SU314661A1 |

| МЕХАНИЗМ ЗАДЕЛКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1968 |

|

SU220484A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Механизм заделки борта автопокрышки при сборке | 1955 |

|

SU106486A1 |

Авторы

Даты

1982-06-30—Публикация

1980-11-03—Подача