Изобретение относится к области обработки металлов давлением и может быть использовано для получения деталей типа ступенчатых валов.

Известно устройство для поперечноклиновой прикатки, содержащее установленные в станине с возможностью возвратно-поступательного перемещения в параллельных плоскостях две плиты, формующие инструменты, закрепленные на рабочих поверхностях плит, направляющую рамку, расположеннуюмежду плитами и кинематически связанную с последними и привод перемещения плит.

Недостаток известного устройства заключается в ограниченной длине обрабатываемого изделия.

Целью изобретения является расщирение технологических возможностей устройства.

Это достигается тем, что формующие инструменты установлены со смещением относительно оси симметрии направляющей рам.ки, причем расстояния оси торцовых поверхностей направляющей рамки до оси симметрии формующих инструментов определены соотнощением

,

2

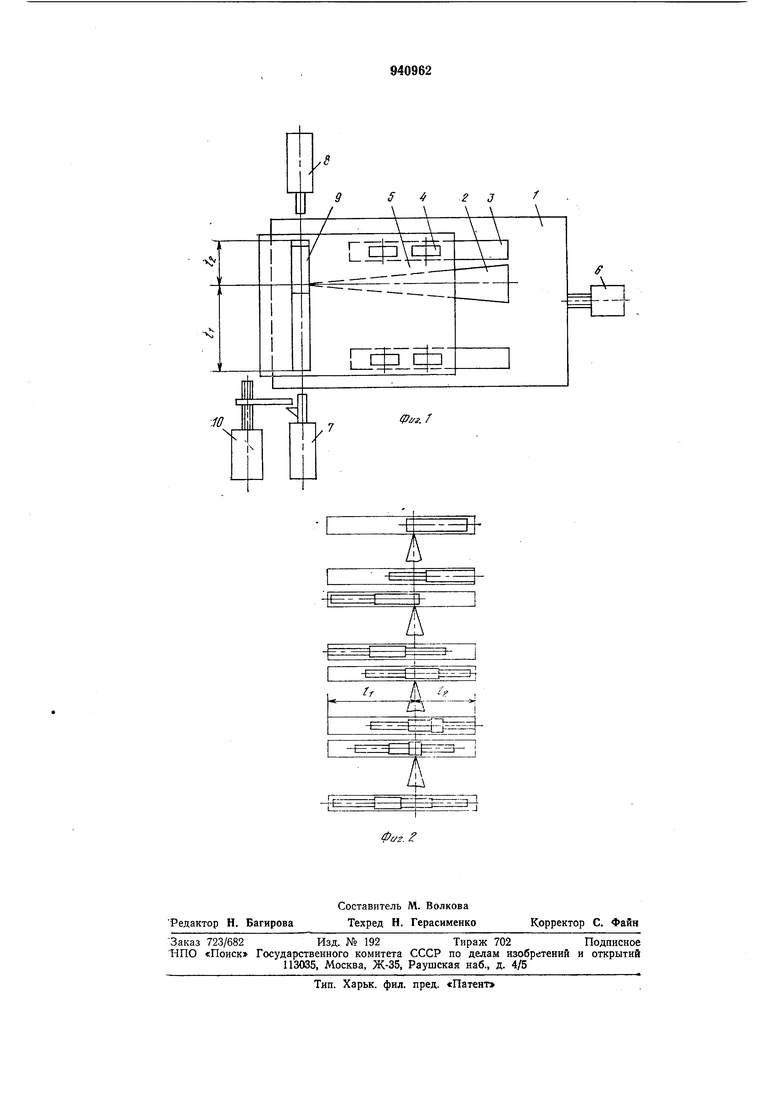

где б - степень обжатия изделия; /1 и /2 - расстояния от торцовых поверхностей направляющей рамки до оси симметрии формующего инструмента. На фиг. 1 показано устройство для поперечно-клиновой прокатки, вид в плане; на фиг. 2 - схема прокатки.

10

Устройство содержит установленные в станине в параллельных плоскостях плиты 1 с закрепленными на их рабочих поверхностях формующими инструментами 2 и зубчатые рейки 3, связанные с зацепле1 ннем с щестернями 4. Между плитами размещена направляющая рамки 5, закрепленная на осях щестерен 4. На верхней плите устройства (не показано) формующий инструмент закреплен щарнирно и

20 упирается в упор, размещенный за ним по ходу прокатки. Нижняя плита 1 установлена с возможностью регулировочного перемещения посредством клиновой пары, винта и двигателя 6. Устройство снабжено

25 пневмоцилиндрами 7 и 8 для продольнога перемещения заготовки 9 и регулирующим упором 10. Формующие инструменты 2 смещены от продольной оси устройства, причем отнощение расстояния от продоль30 ной оси инструмента до торцовых поверхностей в окне направляющей рамки 5 выполнено в пределах .

г

Устройство работает следующим образом.

Нагретая до ковочных температур заготовка 9 помещается в окно направляющей рамки 5. По программе от устройства ЧПУ 1«Координата С70 регулируемый упор 10 и расстояние между формующими инструментами 2 устанавливаются на расчетную величину. Шток пневмоцилиндра 7 перемещают до контакта с упором 10. Затем щтоком пневмоцилиндра 8 заготовку 9 перемещают до тех пор, пока она не упрется в шток .пневмоцилиндра 7. Таким образом заготовку 9 устанавливают в расчетном положении относительно формующих инструментов 2. Затем верхнюю плиту устройства перемещают вперед. При этом заготовку дефорМИруют формующими инструментами 2 и образуют на ней ступень заданного диаметра, а рамка 5 .перемещается синхронно с заготовкой 9. Далее верхнюю плиту устройства перемещают назад в исходное положение, при этом за счет шарнирного соединения верхний формующий инструмент приподнимается над заготовкой 9, которая посредством рамки 5 также возвращается в исходное положение. После этого по программе изменяется расстояние между формующими -инструментами 2 посредством клиновой пары, винта и двигателя 6. Заготовку 9 ориентируют относительно - формующего инструмента 2 в новом положения посредством регулируемого упора 10 и пневмоцилиндров 7 и 8. Верхнюю плиту вновь перемещают вперед и на заготовке образуют новую ступень с отличным от первой диаметром. Так поочередно на заготовке выкатывают требуемые ступени. Оптимальпая последовательность прокатки ступеней иллюстрируется на фиг. 2: вначале на заготовке прокатывают ступень вблизи одпого торца, затем заготовку перемещают в другой конец окна рамки 5 и прокатывают ступень вблизи второго торца, далее прокатываются средние участки заготовки 9. При такой последовательности прокатки длина издел ия может быть равна щирине окна рамки 5. Заготовка при прокатке удлиняется (если ее начальная длина равна /2, то длина изделия ). Отсюда путем математических преобразований нетрудно получить, что /1//.

При степени обжатия ,5; А//2 1,25; при ,6; /i//2 l,56; при б 1,7; /,,89.

Таким образом, только в случае, когда формующие инструменты смещены от продольной оси устройства, может быть достигнуто максимальное Звеличение длины обрабатываемого изделия. В противном .случае (когда инструмент расположен по продольной оси устройства) на втором переходе можно обработать заготовку меньшей длины, и в итоге изделие будет

меньше ширины окна рамки, т. е. при /I//2 1 невозможно достичь положительный эффект. При /1//2 б -1 длина заготовки будет искусственно занижена на первом переходе, в результате чего также

не удается достичь положительного эффекта.

Экономия достигается за счет увеличения производительности и более рацио

нального использования металла.

Формула изобретения

Устройство для поперечно-клиновой прокатки, содержащее установленные в станине с возможностью возвратно-поступательного перемещения в параллельных плоскостях две плиты, формующие инструменты, закрепленные на рабочих поверхностях плит, направляющую рамку, располол ;енную между плитами, кинематически связанную с последними, и привод перемещения плит, отличающееся

тем, что, с целью расширения технологических возможностей, формующие инструменты установлены со смещением относительно оси симметрии направляющей рамки, причем расстояния от торцовых поверхностей направляющей рамки до оси симметрии формующих инструментов определены соотношением

,

8

to

степень обжатия изделия;

б

и /2 расстояние от торцовых поверхностей наПравляющей рамки до оси симметрии фор-, мующего инструмента.

Источник информации, принятый во внимание при экспертизе:

1. Авторское свидетельство СССР № 560382, кл. В 21 Н 1/18, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечно-клиновой прокатки | 1977 |

|

SU727288A1 |

| Устройство для поперечно-клиновойпРОКАТКи | 1979 |

|

SU821002A1 |

| Устройство для поперечно-клиновой прокатки | 1977 |

|

SU793687A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| Инструмент для поперечно-клиновой прокатки | 1976 |

|

SU617139A1 |

| Способ изготовления изделий типа ступенчатых валов | 1983 |

|

SU1166878A1 |

| Стан поперечно-клиновой прокатки | 1975 |

|

SU569359A1 |

| Устройство для поперечно-клиновой прокатки | 1974 |

|

SU570438A1 |

| Стан для поперечно-клиновой прокатки | 1977 |

|

SU657898A1 |

| Устройство для поперечно-клиновой прокатки | 1978 |

|

SU764808A1 |

Авторы

Даты

1982-07-07—Публикация

1979-04-23—Подача