(54) ЗАЖИМНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок | 1983 |

|

SU1146177A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автоматическая линия | 1978 |

|

SU747692A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Агрегатный станок | 1986 |

|

SU1399078A1 |

| Агрегатный станок | 1975 |

|

SU553088A1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Гибкий производственный модуль автоматической линии | 1985 |

|

SU1456297A1 |

| Транспортер автоматической линии | 1985 |

|

SU1306692A1 |

1

Изобретение относится к механической обработке материалов, а именно к автоматизированным зажимным устройствам для металлорежущих станков.

Известно зажимное устройство, на корпусе которого закреплены силовой привод с пржимом, плита с базовым элементом и загрузочный механизм 1.

Недостатком устройства является сложность конструкции.

Цель изобретения - упрощение конструкции устройства.

Указанная цель достигается тем, что загрузочный механизм выполнен з виде пары жестко заКрепленных своими основаниями в прижиме силового привода оппозитных упругих лепестков со встречно отогнутыми головками.

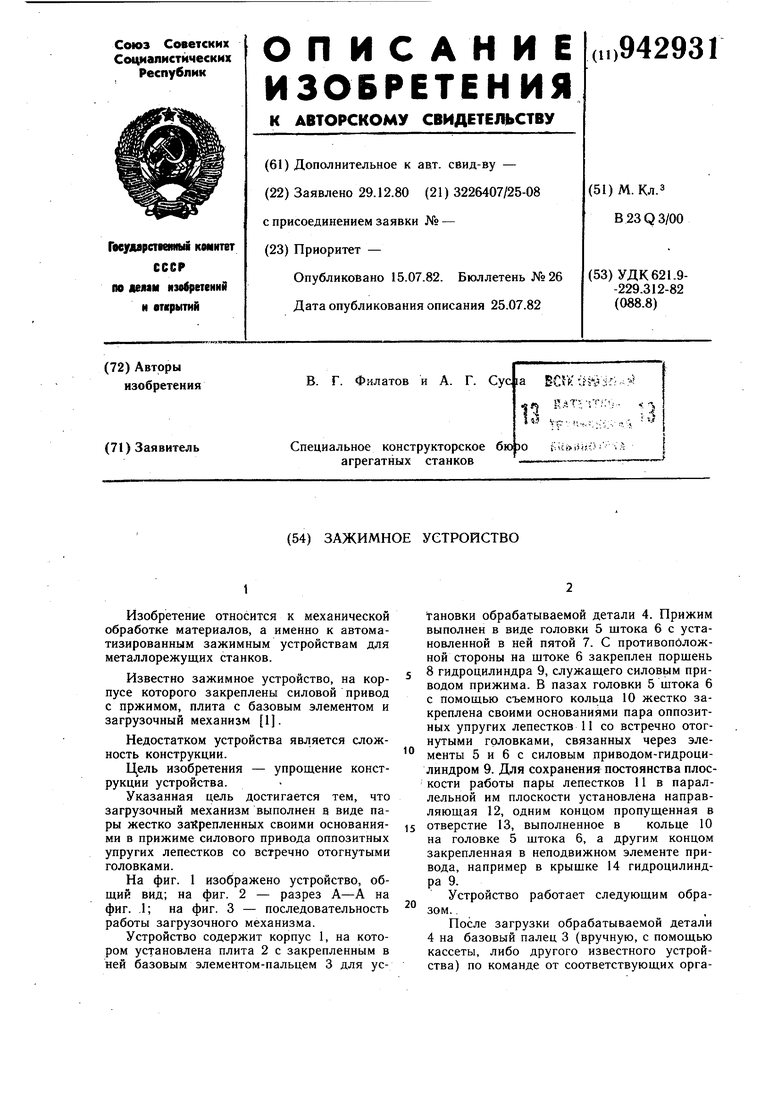

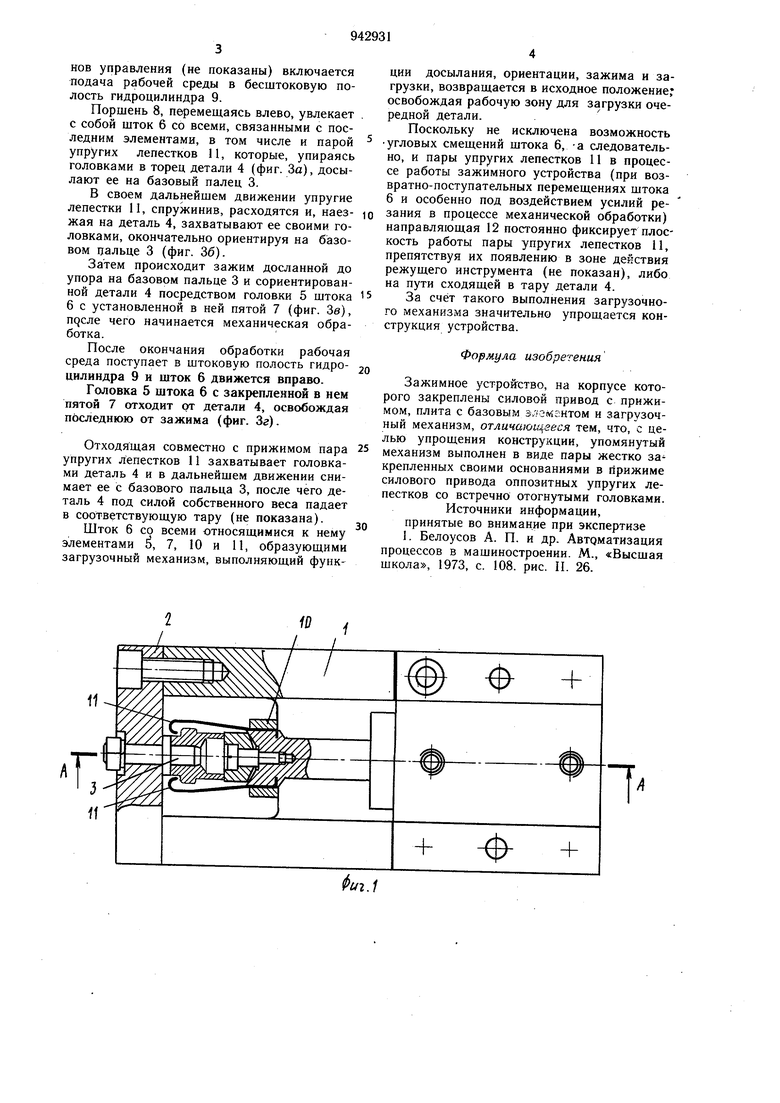

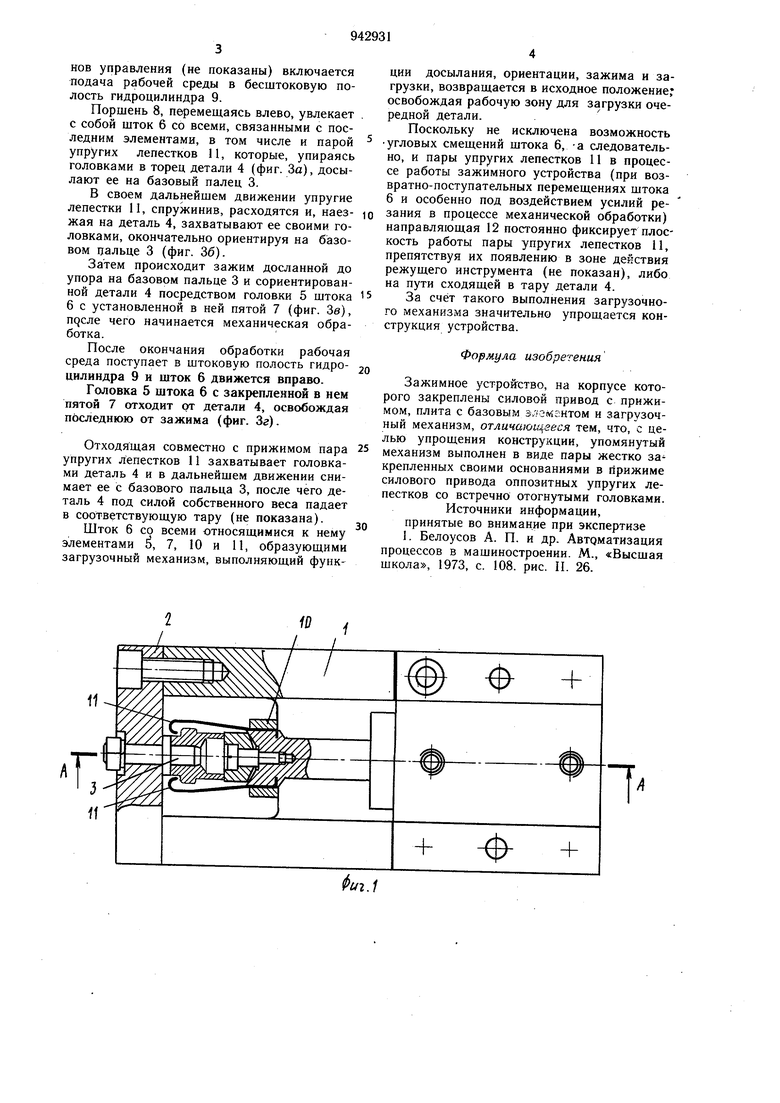

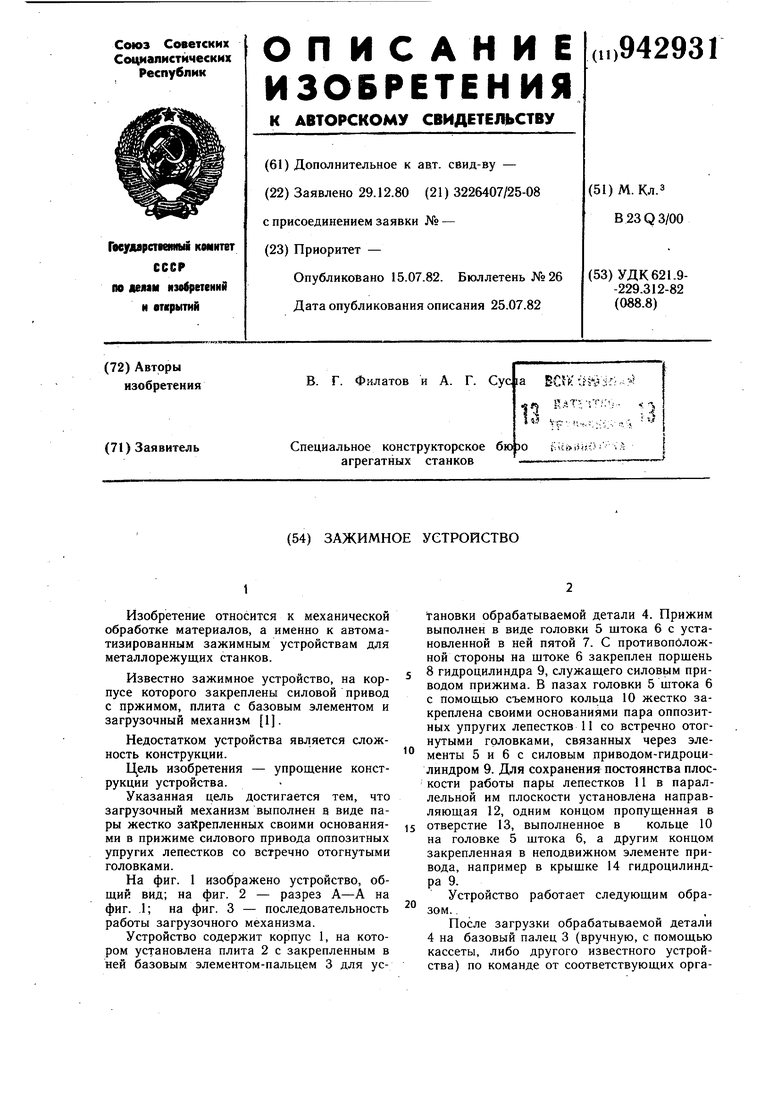

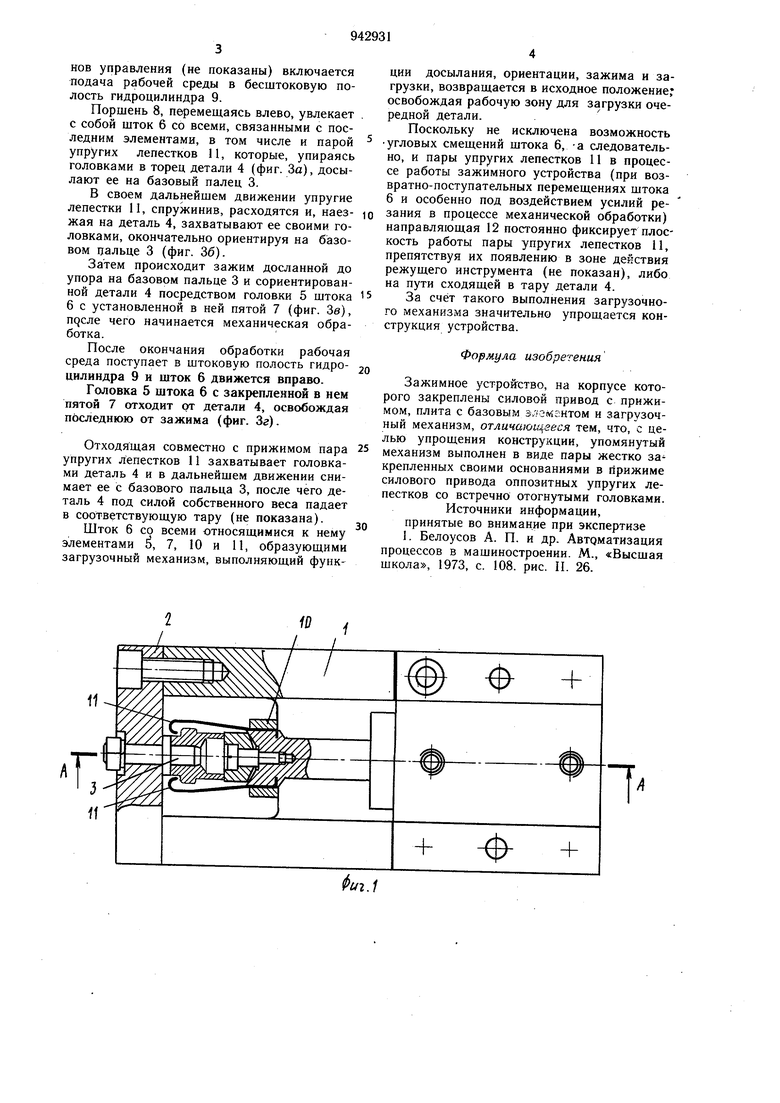

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. .1; на фиг. 3 - последовательность работы загрузочного механизма.

Устройство содержит корпус 1, на котором установлена плита 2 с закрепленным в ней базовым элементом-пальцем 3 для установки обрабатываемой детали 4. Прижим выполнен в виде головки 5 штока 6 с установленной в ней пятой 7. С противопбложной стороны на щтоке 6 закреплен поршень 8 гидроцилиндра 9, служащего силовым приводом прижима. В пазах головки 5 штока 6 с помощью съемного кольца 10 жестко закреплена своими основаниями пара оппозитных упругих лепестков 11 со встречно отогнутыми головками, связанных через эле10менты 5 и 6 с силовым приводом-гидроцилиндром 9. Для сохранения постоянства плоскости работы пары лепестков 11 в параллельной им плоскости установлена направляющая 12, одним концом пропущенная в отверстие 13, выполненное в кольце 10

15 на головке 5 штока 6, а другим концом закрепленная в неподвижном элементе привода, например в крышке 14 гидроцилиндра 9.

Устройство работает следующим обра20зом. .

После загрузки обрабатываемой детали 4 на базовый палец 3 (вручную, с помощью кассеты, либо другого известного устройства) по команде от соответствующих органов управления (не показаны) включается подача рабочей среды в бесштоковую полость гидроцилиндра 9.

Поршень 8, перемещаясь влево, увлекает с собой шток 6 со всеми, связанными с последним элементами, в том числе и парой упругих лепестков 11, которые, упираясь головками в торец детали 4 (фиг. За), досылают ее на базовый палец 3.

В своем дальнейшем движении упругие лепестки 11, спружинив, расходятся и, наезжая на деталь 4, захватывают ее своими головками, окончательно ориентируя на базовом пальце 3 (фиг. 36).

Затем происходит зажим досланной до упора на базовом пальце 3 и сориентированной детали 4 посредством головки 5 штока 6 с установленной в ней пятой 7 (фиг. Зв), чего начинается механическая обработка.

После окончания обработки рабочая среда поступает в штоковую полость гидроцилиндра 9 и шток 6 движется вправо.

Головка 5 штока 6 с закрепленной в нем пятой 7 отходит от детали 4, освобождая последнюю от зажима (фиг. Зг).

Отходяшая совместно с прижимом пара упругих лепестков 11 захватывает головками деталь 4 и в дальнейшем движении снимает ее с базового пальца 3, после чего деталь 4 под силой собственного веса падает в соответствующую тару (не показана).

Шток 6 со всеми относящимися к нему элементами , 7, 10 и 11, образующими загрузочный механизм, выполняющий функции досылания, ориентации, зажима и загрузки, возвращается в исходное положение, освобождая рабочую зону для загрузки очередной детали.

Поскольку не исключена возможность угловых смещений штока 6, -а следовательно, и пары упругих лепестков 11 в процессе работы зажимного устройства (при возвратно-поступательных перемещениях штока б и особенно под воздействием усилий резания в процессе механической обработки) направляющая 12 постоянно фиксирует плоскость работы пары упругих лепестков 11, препятствуя их появлению в зоне действия режущего инструмента (не показан), либо на пути сходящей в тару детали 4.

За счёт такого выполнения загрузочного механизма значительно упрощается конструкция устройства.

Формула изобретения

Зажимное устрой ство, на корпусе которого закреплены силовой привод с прижимом, плита с базовым злзгйгнтом и загрузочный механизм, отличающееся тем, что, с целью упрощения конструкции, упомянутый механизм выполнен в виде пары жестко закрепленных своими основаниями в прижиме силового привода оппозитных упругих лепестков со встречно отогнутыми головками.

Источники информации, принятые во внимание при экспертизе I. Белоусов А. П. и др. Автоматизация процессов в машиностроении. М., «Высшая школа, 1973, с. 108. рис. II. 26.

Авторы

Даты

1982-07-15—Публикация

1980-12-29—Подача