1

Изобретение относится к о бработке металлов давлением,- в частности к обтяжным машинам для изготовления длинномерных изделий из листового материала, и может быть использовано в автомобильной и других отраслях промышленности.

Наиболее близкой по технической сущности и достигаемому результату ,„ к изобретению является машина, содержащая каретки с зажимными устройствами и приводными формующими элементами, и оправку tl3.

Недостатком известной машины явля-J5 ется то, что их формующие элементы выполнены в виде отдельных секций, которые при формовании изделия приводят к образованию нежелательных гофров в местах между секциями и при 20 степени деформации даже к разрыву листа вдоль линии зажимов. Это отрицательно сказывается на качестве изготовляемых изделий.

Кроме того, на известных машинах при изготовлении длинномерных более двух метрюв изделий затруднена заправка плоских заготовок в губки зажимов из-за покороблвнности кромок листа.

Целью изобретения является повышение качества изготавливаемых изделий, экономия материала и улучшение услот ВИЙ обслуживания при изготовлени длинномерных изделий.

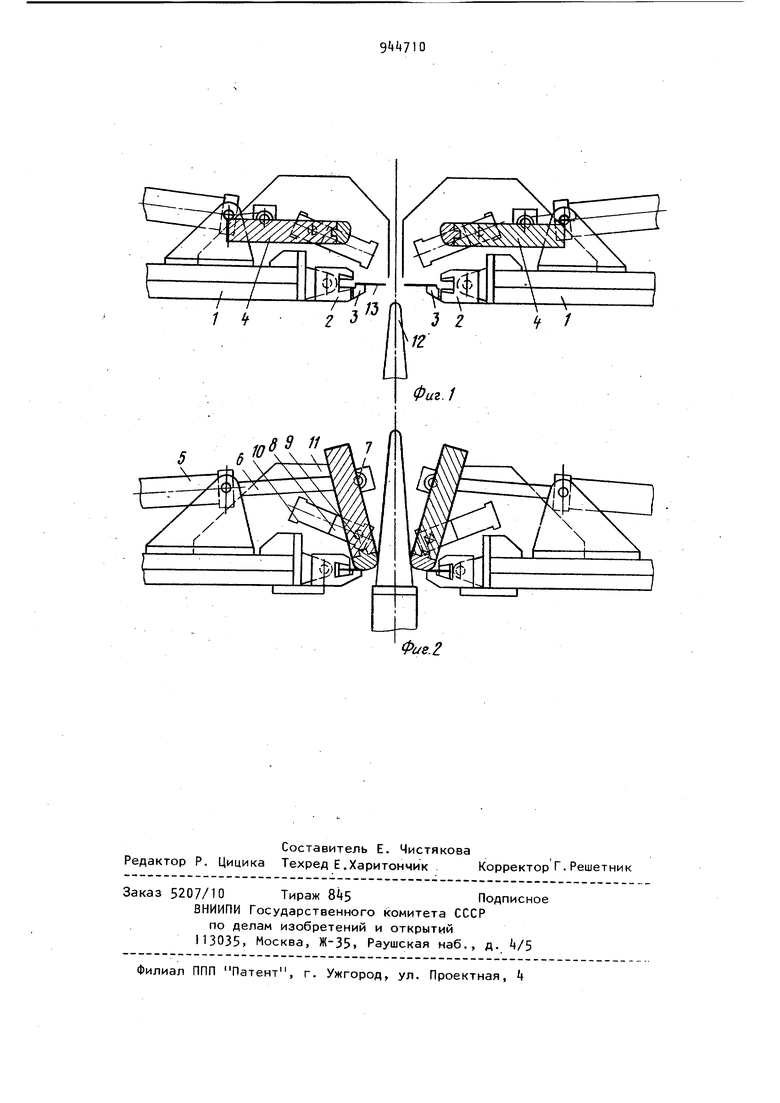

Поставленная цель достигается тем, что в обтяжной машине, содержащей каретки с губками зажимного устройства, формующие элементы с приводами и расположенную между ними оправку, формующие элементы выполнена в виде сплошных плит, установленных на каретках с возможностью возвратнопоступательного движения в направлении оправки и поворота в плоскости, перпендикулярной плоскости зажима, а каждое зажимное устройство снабжено опорным Лронштейном,жестко 3 закрепленным на одной из губок по всей ее длине. На фиг. 1 схематично показана машина в исходном положении, на фиг. 2 - то же, в момент формообразования изделия. Машина содержит каретки 1, зажим ные устройства 2 с опорными кронште нами 3i формующие элементы f с механизмами перемещения, каждый из ко торых состоит из гидроцилиндра 5 со штоком 6, соединенным шарниром 7 с формующим элементом направляющего сухаря 8, также с формующим элементом шарниром 9 установленным в направляющем пазу 10 вертикальной сте ки 11 каретки, оправку 12 с заготов кой 13Машина работает следующим .образом. ,. После укладки плоской заготовки 13 на опорные кронштейны 3, формующий элемент Ц под воздействием штоков 6 гидроцилиндров 5 начинает перемещаться в сторону оправки 12, а сухарь 8 по направляющему пазу 10. При этом формующий элемент t начина ет разворачиваться в плоскости,перпендикулярной плоскости зажима 13Когда сухарь 8 дойдет до конца паза 10, формующий элемент разверне ся в рабочее положение, прижмет заг товку 13 к кронштейну 3 с некоторым зазором и выровняет покоробленную кромку. После этого каретки 1 начинают сближаться, надвигая зажимные устройства 2 на выровненные края заготовки 13. Далее осуществляется зажим заготовки и, процесс формования изделия по оправке 12. 4 Такое конструктивное исполнение формующего элемента позволяет улучшить качество изготовляемой детали и сократить припуски за счет ликвидации гофров в зоне формующих элементов,сократить время на заправку в зажимные устройства за счет, механизации процесса правки кромок, что приводит к облегчению условий обслуживания и повышению производительности. Формула изобретения Обтяжная машина, содержащая каретки с губками зажимного устройства, формующие элементы с приводами и расположенную между ними оправку, отличающаяся тем, что, с целью повышения качества изготавливаемых изделий, экономии материала и улучшения условий обслуживания при изготовлении длинномерных изделий, формующие элементы выполнены в виде сплошных плит, установленных на каретках с возможностью воз вратно-поступательного движения в направлении оправки и поворота в плоскости, перпендикулярной плоскости зажима, а каждое зажимное устройство снабжено опорным, кронштейном, жестко закрепленным на одной из губок по всей ее длине. Источники информации, принятые во внимание при экспертизе 1. Metaux per Deformation. 1977, If 2, с. 51-58 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения цилиндрических и конических деталей путем гибки с растяжением листового материала | 1983 |

|

SU1110512A1 |

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU1106076A1 |

| Устройство для поперечного гофрирования полосового материала | 1981 |

|

SU963612A1 |

| Способ изготовления деталей двойной кривизны и обтяжной пресс для его осуществления | 1989 |

|

SU1690901A1 |

| Устройство для резки длинномерных изделий | 1983 |

|

SU1140908A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| Установка для центробежной биметаллизации втулок | 1984 |

|

SU1260110A1 |

| Устройство для гибки плоских змеевиков | 1981 |

|

SU1055559A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Устройство для навивки пружин | 1978 |

|

SU825245A1 |

Авторы

Даты

1982-07-23—Публикация

1980-12-29—Подача