Изобретение относится к машиностроению и может быть использовано при доводке микроотверстий.

Цель изобретения - повышение качества доводки капиллярных отверстий диаметром 0,015-0,5 мм.

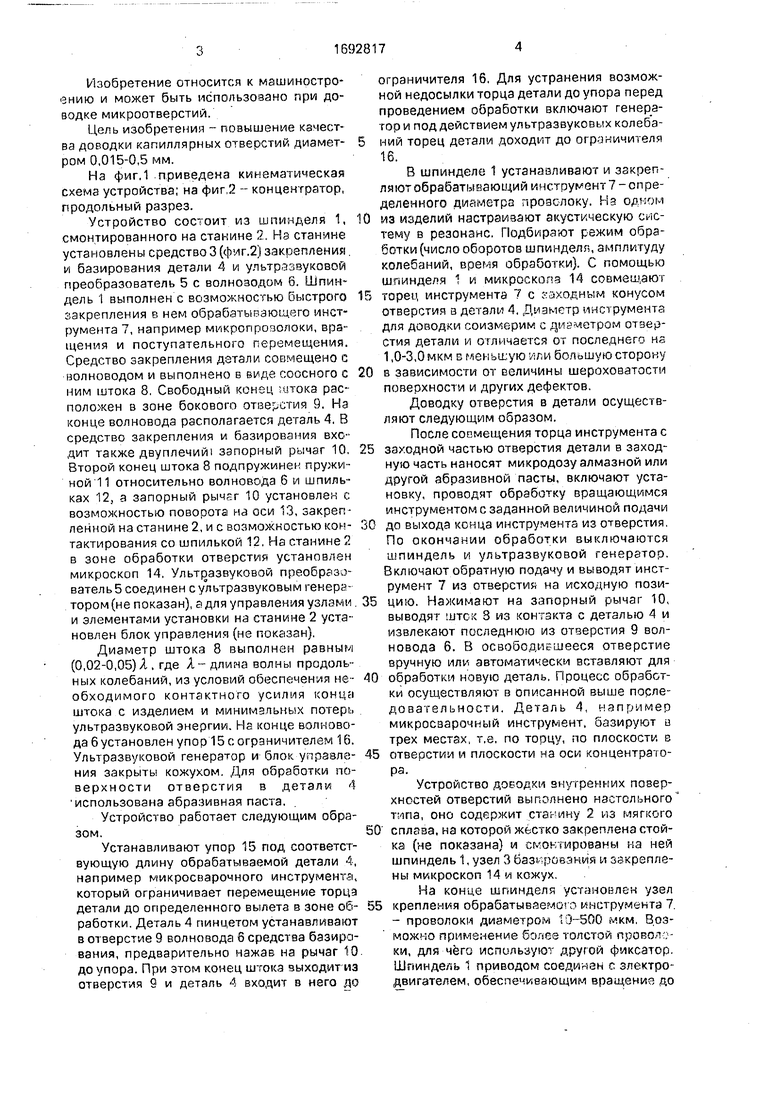

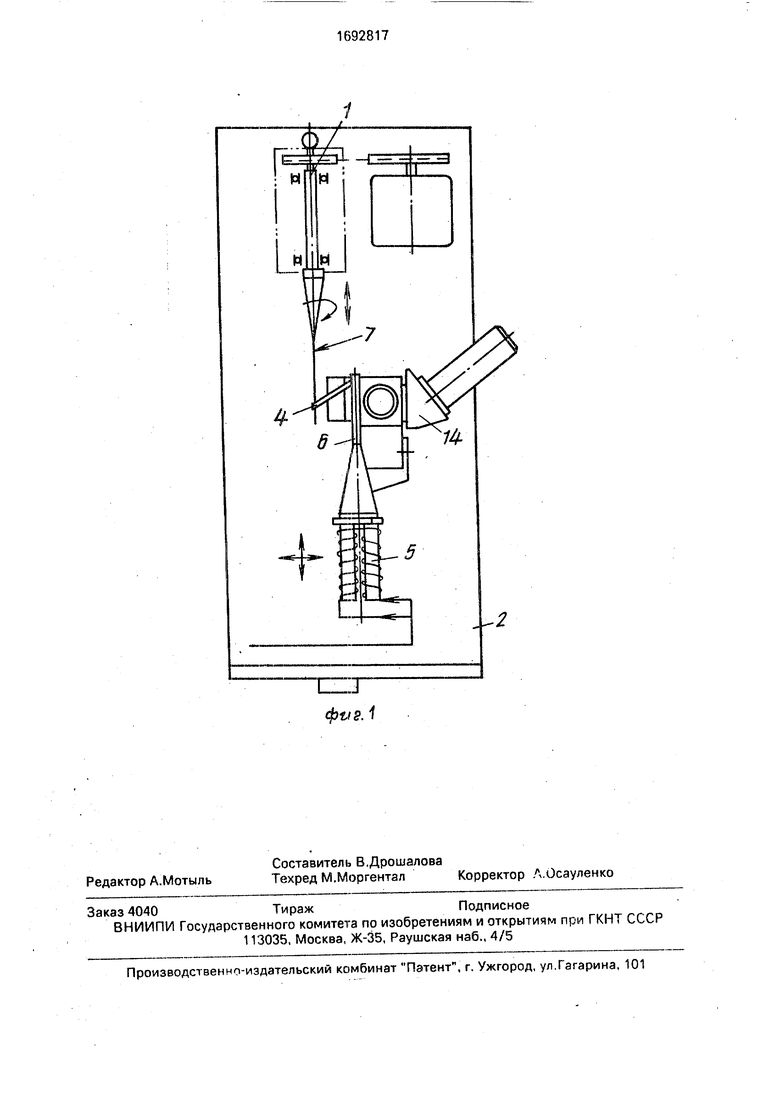

На фиг.1 приведена кинематическая схема устройства; на фиг,2 - концентратор, продольный разрез.

Устройство состоит из шпинделя 1, смонтированного на станине 2, На станине установлены средство 3 (фиг.2) закреплений. и базирования детали 4 и ультразвуковой преобразователь 5 с волноводом 6. Шпиндель 1 выполнен с возможностью быстрого закрепления в нем обрабатывающего инструмента 7, например микронроэолоки, вращения и поступательного перемещения. Средство закрепления детали совмещено с волноводом и выполнено Б виде соосного с ним штока 8, Свободный конец ;итока расположен в зоне бокового отверстия 9, На конце волновода располагается деталь 4. В средство закрепления и базирования входит также двуплечий запорный рычаг 10, Второй конец штока 8 подпружинен пружиной 11 относительно волновода 6 и шпильках 12, а запорный рычгг 10 установлен с возможностью поворота на оси 13, закрепленной на станине 2, и с возможностью контактирования со шпилькой 12, На станине 2 в зоне обработки отверстий установлен микроскоп 14, Ультразвуковой преобразователь 5 соединен с ультразвуковым генератором (не показан), э для управления узлами и элементами установки на станине 2 установлен блок управления (не показан),

Диаметр штока 8 выполнен равным (0,02-0,05) Я , где А-длима волны продольных колебаний, из условий обеспечения необходимого контактного усилия конца штока с изделием и минимальных потерь ультразвуковой энергии. На конце волновода 6 установлен упор 15 с ограничителем 16. Ультразвуковой генератор и блок управления закрыты кожухом. Для обработки поверхности отверстия в детали 4 использована абразивная паста.

Устройство работает следующим образом.

Устанавливают упор 15 под соответствующую длину обрабатываемой детали 4, например микросварочного инструмента, который ограничивает перемещение торцэ детали до определенного вылета в зоне обработки. Деталь 4 пинцетом устанавливают в отверстие 9 волновода 6 средства базирования, предварительно нажав на рычаг 10 до упора. При этом конец штока выходит из отверстия 9 и деталь 4 входит в него до

ограничителя 16, Для устранения возможной недосылки торца детали до упора перед проведением обработки включают генератор и под действием ультразвуковых колебаний торец детали доходит до ограничителя 16.

В шпинделе 1 устанавливают и закрепляют обрабатывающий инструмент -определенного диаметра проволоку. Нз одном

0 из изделий настраивают акустическую систему s резонанс. Подбирают режим обработки (число оборотов шпинделя, амплитуду колебаний, врег-эя обработки). С помощью шпинделя 1 и микроскопа 14 совмещают

5 торен, инструмента 7 с жадным конусом отверстия в детали 4, Диаметр мнет румеита для доводки соизмерим с диаметром отзер- стия детали и отличается от последнего нз 1,0-3,0 мкм в меньшую /ли большую сторону

0 в зависимости от величины шероховатости поверхности и других дефектов.

Доводку отверстия в детали осуществляют следующим образом.

После совмещения торца инструмента с

5 заходной частью отверстия детали в заход- ную часть наносят микродозу алмазной или другой абразивной пасты, включают установку, проводят обработку вращающимся инструментом с заданной величиной подачи

0 до выхода конца инструмента из отверстия. По окончании обработки выключаются шпиндель и ультразвуковой генератор. Включают обратную подачу и выводят инструмент 7 из отверстие на исходную пози5 цию. Нажимают на запорный рычаг 10, выводят :ито; 8 из контакта с деталью 4 и извлекают последнюю из отверстия 9 волновода 6. В освободившееся отверстие вручную или автоматически вставляют для

0 обработки новую деталь. Процесс обработки осуществляют в описанной выше последовательности. Деталь 4, например микросзарочный инструмент, базируют в трех местах, т.е. по торцу, по плоскости в

5 отверстии и плоскости на оси концентратора.

Устройство доводки внутренних поверхностей отверстий выполнено настольного4 тмпа, оно содержит стакину 2 из мягкого

0 сплава, на которой жестко закреплена стойка (не показана) и спонсированы на ней шпиндель 1, узел 3 базирования и закреплены микроскоп 14 и кожух.

На конце шпинделя установлен узел

5 крепления обрабатываемо о инструмента 7. - проволоки диаметром 0-500 мкм, Возможно применение более толстой прово/г,- ки, для чего используют другой фиксатор. Шпиндель 1 приводом соединен с электродвигателем, обеспечивающим вращения до

15 тыс. об/мин. Возвратно-поступательное перемещение шпинделя осуществляют с помощью рукоятки и тормозного устройства, обеспечивающих необходимую подачу и останов в требуемом положении. Средство базирования и закрепления выполнено на базе акустической системы мощностью 25 Вт с частотой колебаний 65 кГц. Акустическая система и шпиндель установлены вер- тикально, при этом продольная ось ультразвуковой системы смещена относительно продольной оси шпинделя на величину резонансного вылета обрабатываемой детали, т.е. ось- шпинделя и ось отверстия детали совпадают или расположены с не- большим рассогласованием.

Испытания установок показали их эффективную работу. Инструмент уверенно позиционируется в отверстии, процесс доводки проходит интенсивно. Приведена об- работка детали - микроинструмента, ряда основных позиций для проволоки диаметром 20,30,40,50 и 100 мкм. Соответственно обрабатывающий инструмент выполнен в виде проволоки диаметром 25, 40, 60, 80 и 130 мкм. Отверстие и заходный конус предварительно изготавливались соответствующим электродом с помощью электроискровой обработки, при этом шероховатость поверхности составляла не выше 1t25, после же обработки с применением предлагаемого устройства шероховатость поверхности доводилась до 0,16, производительность при этом повышена в 5-8 раз в сравнении с применяемой доводкой. При обработке в обоих случаях использовалась алмазная паста типа АСМ 0/1, которая наносилась микродозой в месте соприкосновения обрабатываемой проволоки и заходной части отверстия инструмента. Лучше всего идет обработка канала отверстия в направлениях, имитирующих реальную работу инструмента в аналогичных акустических системах сварочных установок. Формула изобретения Устройство для доводки отверстий, содержащее ультразвуковой преобразователь, волновод со средствами базирования и закрепления детали, обрабатывающий инструмент, отличающееся тем, что, с целью повышения качества доводки капиллярных отверстий, средство закрепления выполнено в виде подпружиненного штока, установленного соосно в полости концентратора, при этом в устройство введен запорный рычаг, предназначенный для взаимодействия со штоком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для калибрования отверстий поверхностным пластическим деформированием с наложением ультразвуковых колебаний на деталь | 2023 |

|

RU2817100C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| Устройство для ультразвуковойдОВОдКи плОСКиХ пОВЕРХНОСТЕй | 1979 |

|

SU846285A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ И УПРОЧНЕНИЯ РЕЗЬБЫ ДЕТАЛЕЙ ТИПА НЕФТЕПРОМЫСЛОВЫХ ТРУБ И МУФТ К НИМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562850C1 |

| Устройство для ультразвуковой размерной обработки | 1979 |

|

SU871843A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

| Станок для ультразвукового шлифования | 1979 |

|

SU856757A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И ЭЛЕКТРОД-ИНСТРУМЕНТ | 1991 |

|

RU2044610C1 |

Изобретение относится к машиностроению и может быть использовано при доводке микроотверстий. Цель изобретения - повышение качества доводки капиллярных отверстий диаметром 0,015-0,5 мм за счет закрепления обрабатываемой детали непосредственно в волноводе.Деталь 4 вставляют в отверстие 9 волновода 6 и нажимают на рычаг 10, сжимая пружину 11 и выводя конец штока 8 из отверстия 9. После освобождения рычага 10 деталь 4 зажимается под действием пружины 11. Под действием ультразвуковых колебаний, передаваемых волноводом 6 детали 4, концевой интрумент, вводимый в отверстие детали 4, обрабатывает его поверхность. 2 ил. 75 4 (f С о к: ос 3 VI

фиё. 1

| Устройство для обработки отверстий малого диаметра | 1984 |

|

SU1263506A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Устройство для базирования и вращения деталей типа колец | 1979 |

|

SU944878A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ обработки отверстий | 1980 |

|

SU931391A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-11-23—Публикация

1989-02-07—Подача