(54) СПОСОБ СБЛИЖЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБОПРОВОДАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Способ изготовления гофрированных труб | 1979 |

|

SU871894A1 |

| Формующая головка станка для изготовления гофрированных труб | 1983 |

|

SU1146118A1 |

| Устройство для формования трубопроводов с винтовыми гофрами | 1983 |

|

SU1147473A1 |

| Способ изготовления труб с кольцевыми гофрами | 1981 |

|

SU997906A1 |

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| Устройство для сближения витков гофра гибких металлических рукавов | 1974 |

|

SU501810A2 |

| Устройство для изготовления изделий с винтовыми гофрами | 1983 |

|

SU1199352A1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Устройство для изготовления гофрированных металлорукавов | 1981 |

|

SU1011310A1 |

1

Изобретение относится к обработке металлов давлением, в частности к технологии изготовлеиия гофрированных труб.

Известен способ, заключающийся в постепенном сжатии шагов, гофрированного профиля между витками вращающихся роликов, имеющих переменный щзг нарезки, плавно изменяющийся от начального (несближенного) щага до конечного, соответствующего сближенному щагу профиля.

Этот способ реализуется в устройстве Для сближения витков гофров гибких металлических рукавов 11} .

Однако известный способ имеет недостатки, а именно при сближении высоких профилей имеет место значительная осевая отдача (пружинекне), кроме того точечные контакты роликов с поверхностью профиля приводят к появлению больщих контактных усилий, вызьгаая на поверхности изделия рискн, следы наклепа, что существенно сокращает долговечность рукава при цикли 1еском нагружении.

Наиболее близким решением к предлагаемому является способ сближения кольцевых

гофров на трубах путем осевого сжатия и воздействия на стенки гофров давления рабочей среды 2.

Однако известным способом не могут быть получены гофрированные трубы с повышенной долговечностью.

Цель изобретения - повышение срока службы гофрированных труб путем создания остаточного напряженного состояния, эквивалентного напряженному состоянию в услови10ях зксплуатации под давлением.

Поставленная цель достигается тем, что в способе сближения кольцевых гофров на трубопроводах, работающих под давлением путем осевого сжатия и воздействия на стенки

15 гофров давлением рабочей среды, давление рабочей среды прикладывают после осевого сжатия попеременно изнутри и снаружи величиной, равной величине зксплуатационного давления.

20

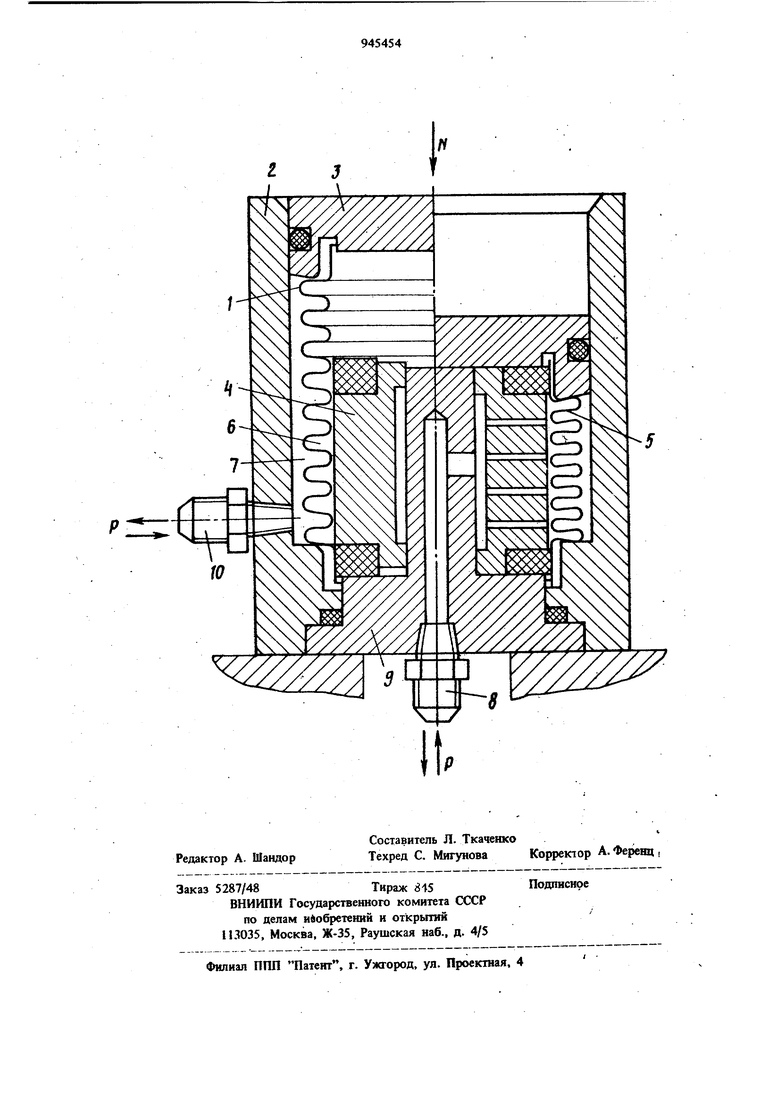

Способ реализуется следующим образом.

Гофрированную трубу 1 устанавливают в корпусе 2 и подвергают осевому сжатию с помощью порщня 3. При этом последний. 39 взаимодействуя с сердечником 4, в конце хода сжимает резиновые уплотнения 5, которые герметизируют внутреннюю полость 6 и внешнюю полость 7 трубы. В полость 6 через штуцер 8 и каналы в стержне 9 подают давление жидкости (газа), которое после выдерзюси снимают. Затем лкапог№аю давление подают во внешнюю полость 7 через штуцер 10, которое после выдержки снимают. Таким Образом предварнтел но сжатая оболочка подвергается поочередно воздействию гидростатического давления изнутри и снаружи, после чего сближе1шая оболочка извлекается из корпуса устройства.. Давление должно быть достаточным для . появленич остаточных пластических деформаций как BHjapemiHx, так ц наружных радиусов профнля. Пример. Гофрированная труба с диаметром условного прохода X 70 мм из нержавеющей стали с толщиной стенки 0,25 м и дпиною, 150 мм устанавливалась в приспо|Собление и подвергалась осевому сжатию до с прикосновения гофров. В этом положении проис ходила герметизация как внутренней, так и внешней полости гофрированной части рукава Затем производили поочередно подачу давления в полости в пределах 40 кг/см 50 кг/см и выдержку примерно в течении 5 с, после чего давление снимали. Установлено, что параметры профиля, nony4eifibie пре лагаемым способом, соответствуют чертёжны в пределах, установленных допусками. При этом наблюдалась стабильность шага, высота гофра и радиусов по всей длине. Данный способ сближения позволяет позысить срок службы рукава на 30% - 50% в зависимости от величины давления, благодаря созданию в стенках гофра остаточного напряженного состояния, эквивалентного напряжен- , ному : состоянию в условиях эксплуатации под давлением. Следует также отметить, что данный способ позволит уменьшнть величину пруженин при сближении гофрированных оболочек с высоким профилем, а также существенно повысить стабильность шагов сближенных оболочек благодаря созданию оданаковых условий воздействия по всем гофрам. Экономический эффект от внедрения предлагаемого способа в производство составит 175 тыс. руб. в год за счет увеличения срока службы. Формула изобретения Способ сближения кольцевых гофров на трубопроводах, работающих под давлением путем осевого сжатия и воздействия на стенки гофров давлением рабочей среды, о т л ич а ю щ и и с .я тем, что, с целью повышения долговечности гофрированных труб. Давление рабочей среды прикладывают после осевого сжатия попеременно изнутри и снаружи величиной, равной величине эксплуатационного давления. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 171843, кл. В 21 D 15/04, 1962. 2.Патент США Г 3091280, кл. 72-59, 1963 (прототип).

Авторы

Даты

1982-07-23—Публикация

1980-07-09—Подача