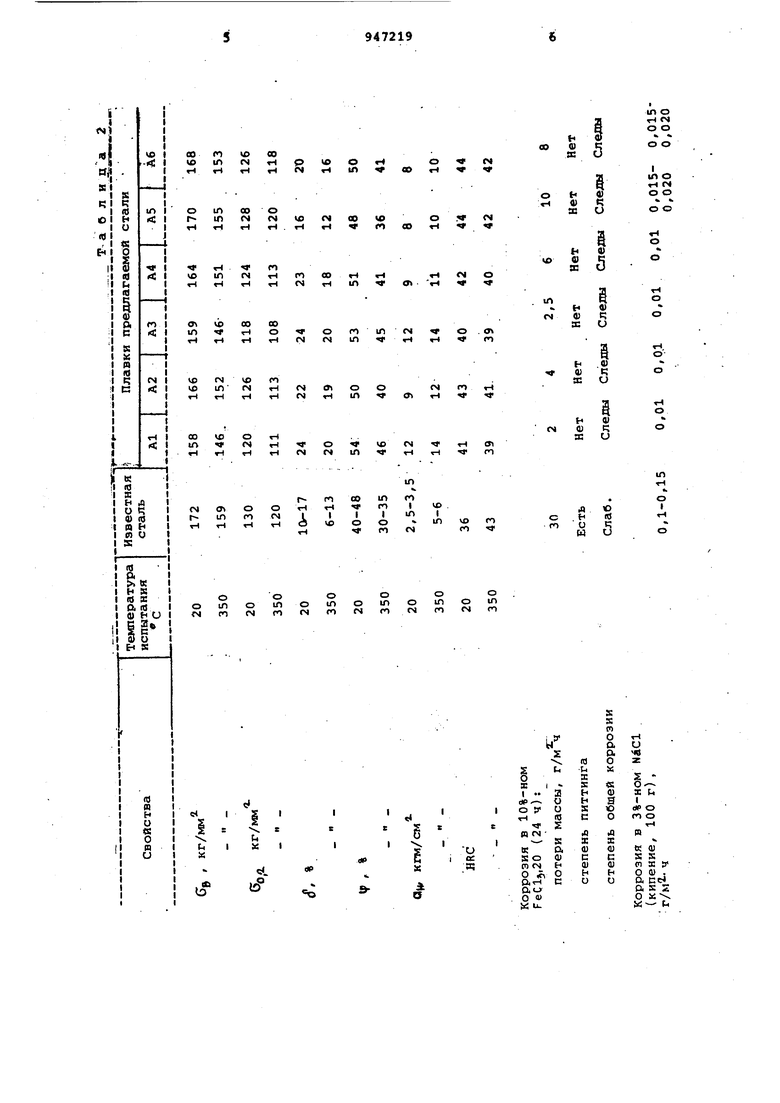

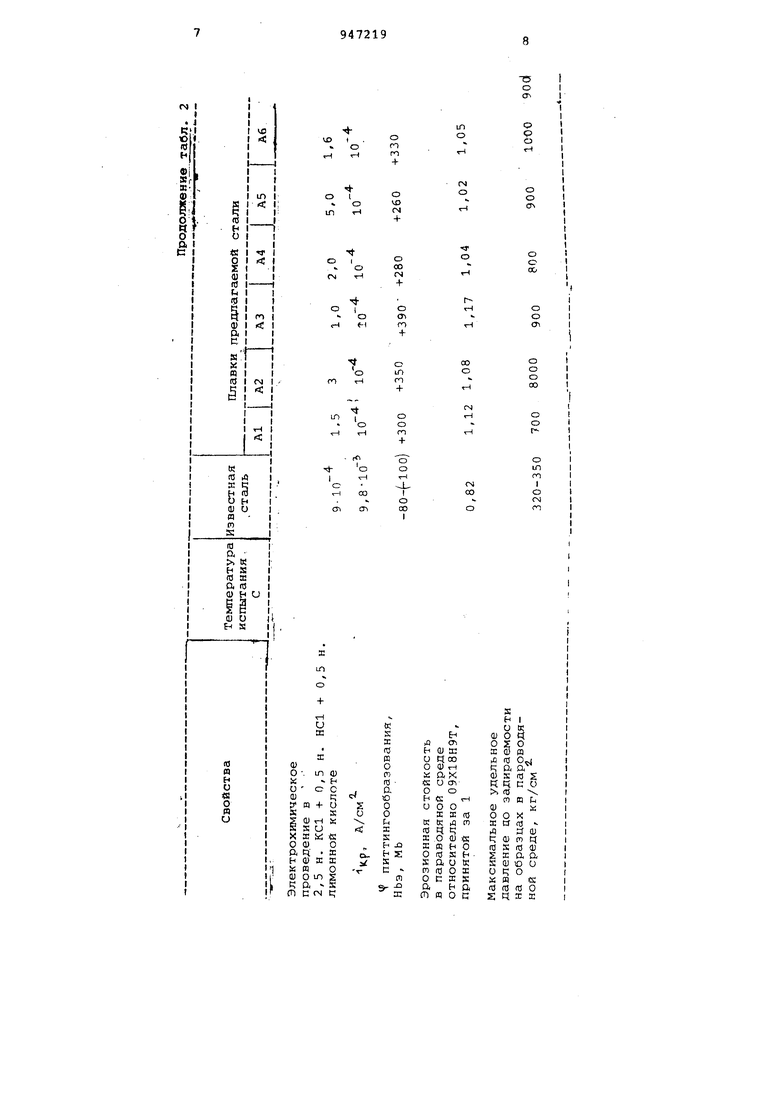

Изобретение относится к металлу гии, в частности, к изысканию корро зионностойких сталей, используемых энергетическом машиностроении. Наибо.лее близкой по технической сущности и достигаемому эффекту к предлагаемой является сталь состава и1, вес.%: Углерод0,24-0,3 Хром15,5-17,8 Никель2,2-3,2 Молибден2,5-3,2 Азот0,05-0,12 Бор0,002-0,005 Кремний0,2-0,7 Марганец0,3-1,2 Медь0,25 ЖелезоОстальное Недостатком известной стали явл ется относительно низкая зрозионна стойкость и весьма незначительное сопротивление питтинговой коррозии Цель изобретения - обеспечение устойчивости против питтинговой корр зии в средах, содержащих ионы хлор а также повышение эрозионной стойкости и износостойкости в пароводя ных средах при температурах до 350°С. Поставленная цель достигается тем, что сталь, содержатая углерод, хром г никель, молибден, азот, марганец, кремний, железо, дополнительно содержит иттрий при следующем соотношении компонентов, вес.%: Углерод0,13-0,23 Хром16,5-18.0 Никель2,0-3,0 Молибден0,8-2,5 Азот0,11-0,25 Марганец0,3-0,8 Ксемний0,3-0,8 Иттрий0,005-0,15 ЖелезоОстальное В табл. 1 приведен химический состав исследбйанных плавок предлагаемой стали; а в табл. 2 - свойства этих плавок. Плавки выплавляют в открытых индукционных печах. Верхний предел по содержанию азота получен при переплаве в плазменно-дуговой печи. Вес плавки 50 кг, вес слитков 17 кг. Слитки проковывают после медленного нагрева до 1180°, на сортовой металл и сутунки. Затем сутунки подвергали горячей прокатке на лист толщ1 ной 3-5 мм по тому же режиму, что и при ковке. Свойс йа стали бпредел5аот на оораэцах термически обработанных по режиму; закалка с температуры с охлаждением в масле с посл дующим отпуском при в течение 3 ч с охлаждением на воздухе. Такая термическая обработка, стали обеспечивает получение мартенситоферритной структуры с содержанием S -фер рита 5-15%. Изданных табл. 2 следует, что преиМуиества предлагаемой стали про являются главным образом в увеличении коррозионной устойчивости проти питтинговЬй коррозии и увеличения эрозионной стойкости. Так эрозионная стойкость описываемой стали составляет 1,00-1,17 стойкости стали 09Х18Н9Т, тогда как стойкость известной стали составляет всего лишь 0,82. Еще большее различие в величинах потенциала питтингообразо вания предлагаемой и известной стали: -200+380 мВ - у описываемой стали и -80 мВ - у известной. У все исследованных плавок описываемой стали не наблюдалось питтинга на по верхности образцов и потери массы при коррозионных испытаниях в среде 10%-го раствора РеСЦ, отличающегося высокой насыщенностью хлорионов, были весьма незначительны и составляли 2-10 г/м .4, в то время как потери.массы у известной стали составляли 30 г/м ч и наблюдался питтинг. Потери в 3%-ном растворе NaCl при кипении у известной стали на 1-1,5 порядка ниже, чем у известной. При этом прочностные, пластические свойства и сопротивление задиранию остаются на достаточно высоком уровне и отвечают требованиям эксплуатационных свойств стали. Применение описываемой стали позволяет увеличить сроки службы ков и шпинделей а1 1атуры атомных электростанций, а также увеличить сроки службы сальниковых уплотнений с асбографитовой или другой набивкой при применении штоков и шпинделей из новой стали, избежать утечки рабочей среды и разгерметизации сальников, приводящей к аварийным отключениям энергоустановок. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1979 |

|

SU834223A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА (ВАРИАНТЫ) И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2606677C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ ХЛОРИДСОДЕРЖАЩИХ СРЕД И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2413031C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| Жаропрочная коррозионно-стойкая сталь | 1990 |

|

SU1768658A1 |

| СТАЛЬ | 1992 |

|

RU2013462C1 |

| Сталь | 1982 |

|

SU1049560A1 |

«)

Р и S S 0,025 во всех плавках.

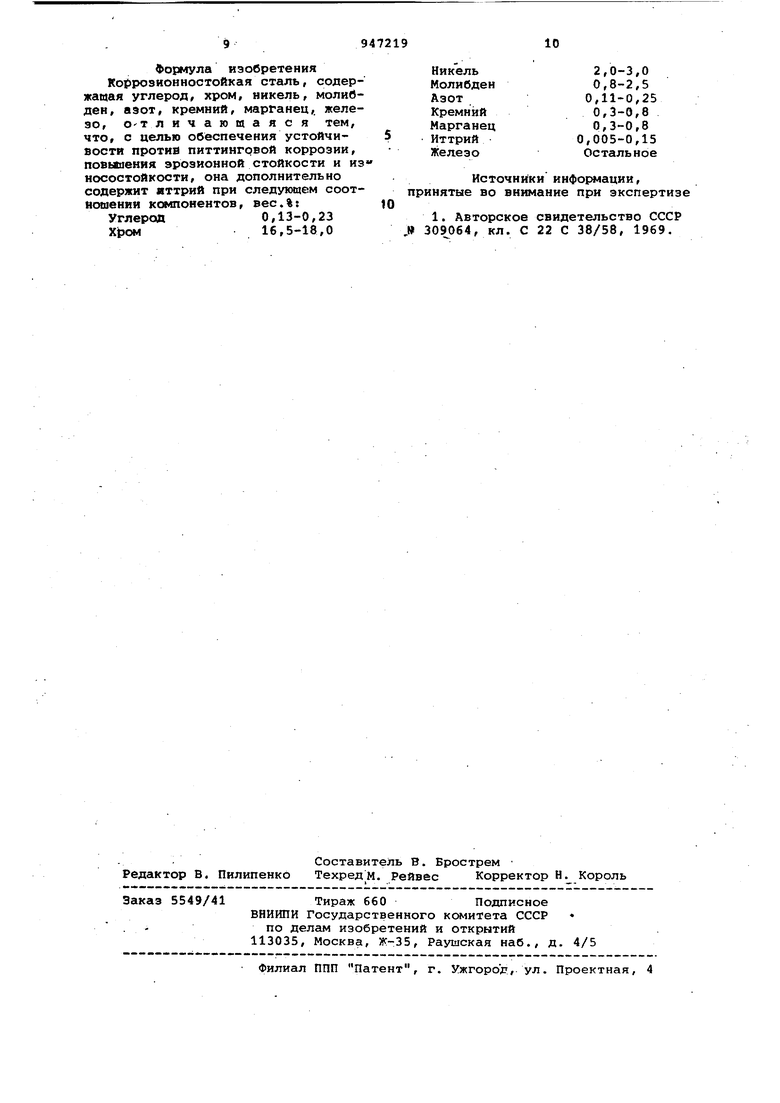

Формула изобретения Коррозионностойкая сталь, содержащая углерод, хром, никель, молибден, азот, кремний, марганец, железо, Отличаюиаяся тем, что, с целью обеспечения устойчивости против питтинговой коррозии, повьааения эрозионной стойкости и из носостойкости, она дополнительно содержит яттрий при следующем соотношении ксялпонентов, вес.%:

Углерод0,13-0,23

ХЬом16,5-18,0

2,0-3,0

0,8-2,5

0,11-0,25

0,3-0,8

0,3-0,8

0,005-0,15

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-30—Публикация

1981-02-23—Подача