Изобретение относится к оборудованию для измельчения твердого материала, например некон.циционных железобетонных изделий, с целью получения щебня и исрользойания арматуры в качестве металлического лома.

Известно устройство для измельчения твердого материала, содержащее опорную металлоконструкцию, на верхней поверхности которой на телах вращения установлен колосниковый стол с возможностью горизонтального перемещения, и давящий орган, выполненный в виде двух двуплечих рычагов, установленных с боковых сторон опорной металлоконструкции с возможностью поворота. Концы верхних плеч рычагов соединены давящей балкой с рифлениями контактирующей с твердым материалом в процессе его измельчения. Нижние плечи рычагов связаны со штоками силовых гидроцилиндров.

В таком устройстве колосниковый стол опирается на опорную металлоконстукцию через тела вращения (шары или ролики) своими краями, поэтому от усилия дробления он испытывает в поперечном сечении значительные напряжения изгиба и для сохранения его работоспособности приходится увеличивать металлоемкость основных узлов ,

Наиболее близким к предлагаемому устройству является устройство для дробления твердого материала, содержащее опорную раму, кo ocникoвый стол с продольными и поперечными колосниками, установленный на раме посредством направляющих на роликоопо10рах, механизм шагового перемещения стола и размещенный над последним пресс.

В этом устройстве колосниковый стол выполнен в виде рамы с вварен15ными в нее продольныьт и поперечными колосниковыми полосами с образованием ячеек для прохода дробленого материала. При больших габаритах разрушаемых некондиционных железобетонных

20 изделий нижняя опорная поверхность колосниковых листов стола контактирует с верхней опорной поверхностью опорной металлоконструкции произвольными точками, что приводит к разруше25нию колосникового стола и снижает надежность в работе устройства.

Целью изобретения является повышение надежности в работе устройства.

Цель достигается тем, что в устройстве для измельчения твердого материала, содержащем опорную раму, колосниковый стол с продольными и поперечными колосниками, установленный на раме посредством направляющих на роликоопорах, механизм шагового перемещения стола и размещенный над последним пресс, колосники стола выполнены с пазами в местах их взаимного пересечения для перемещения по вертикеши.

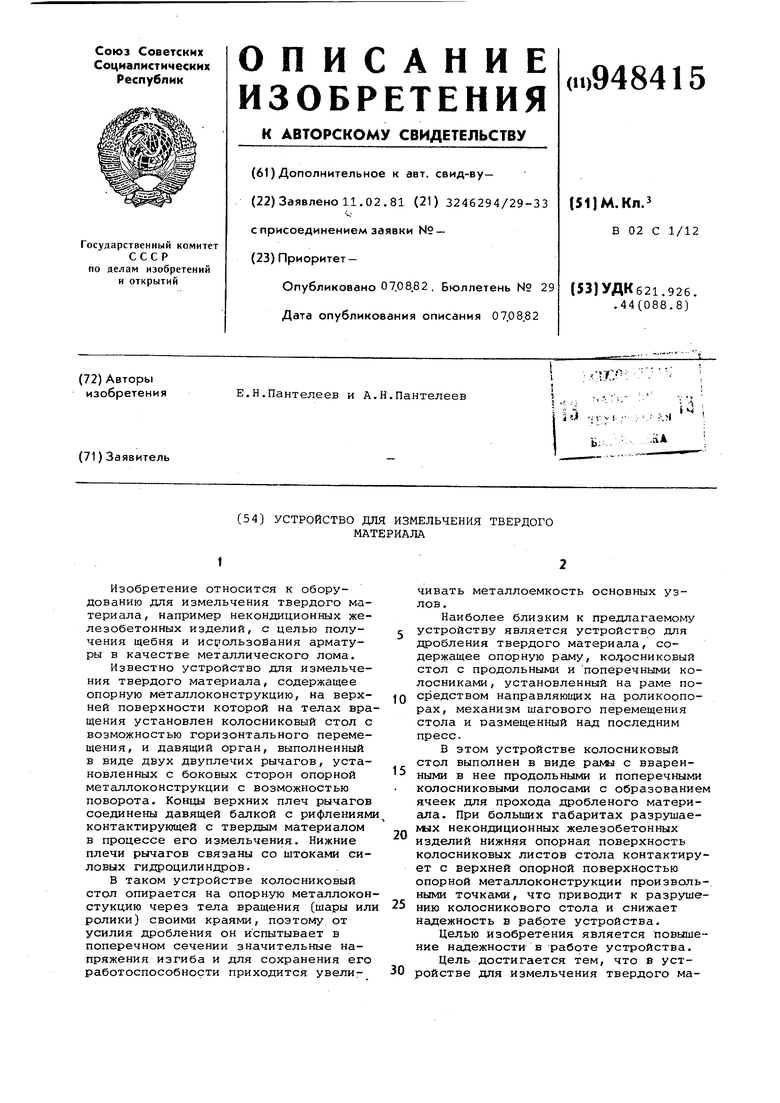

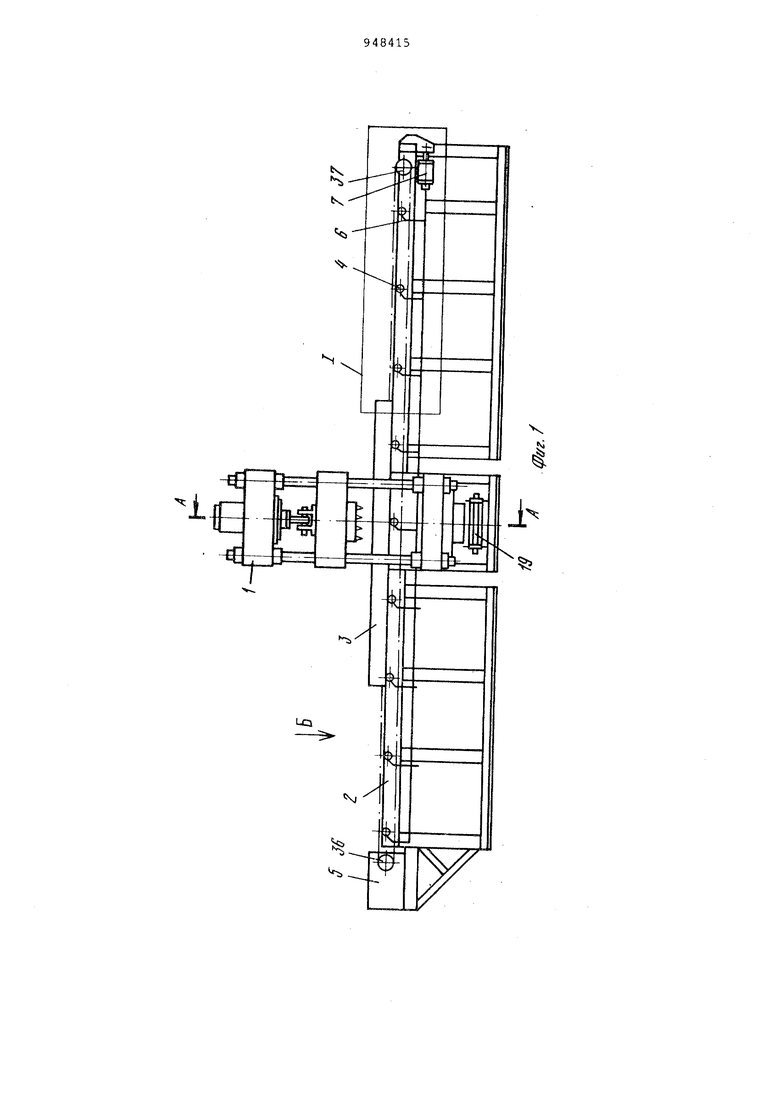

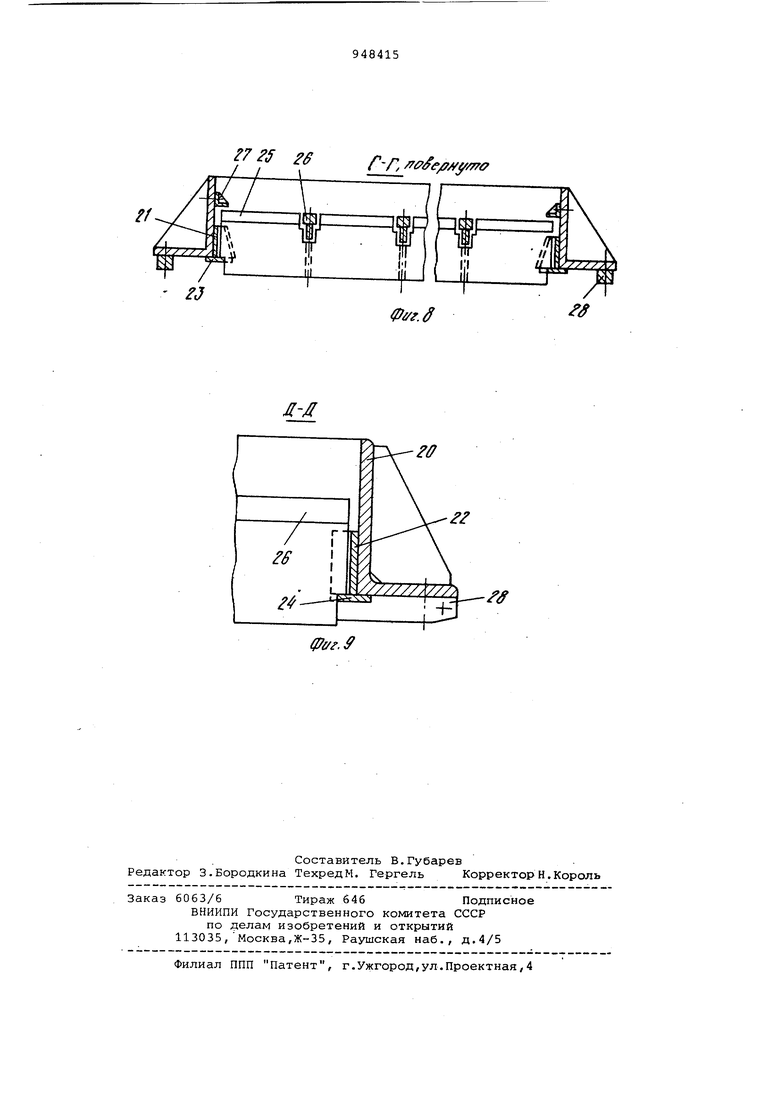

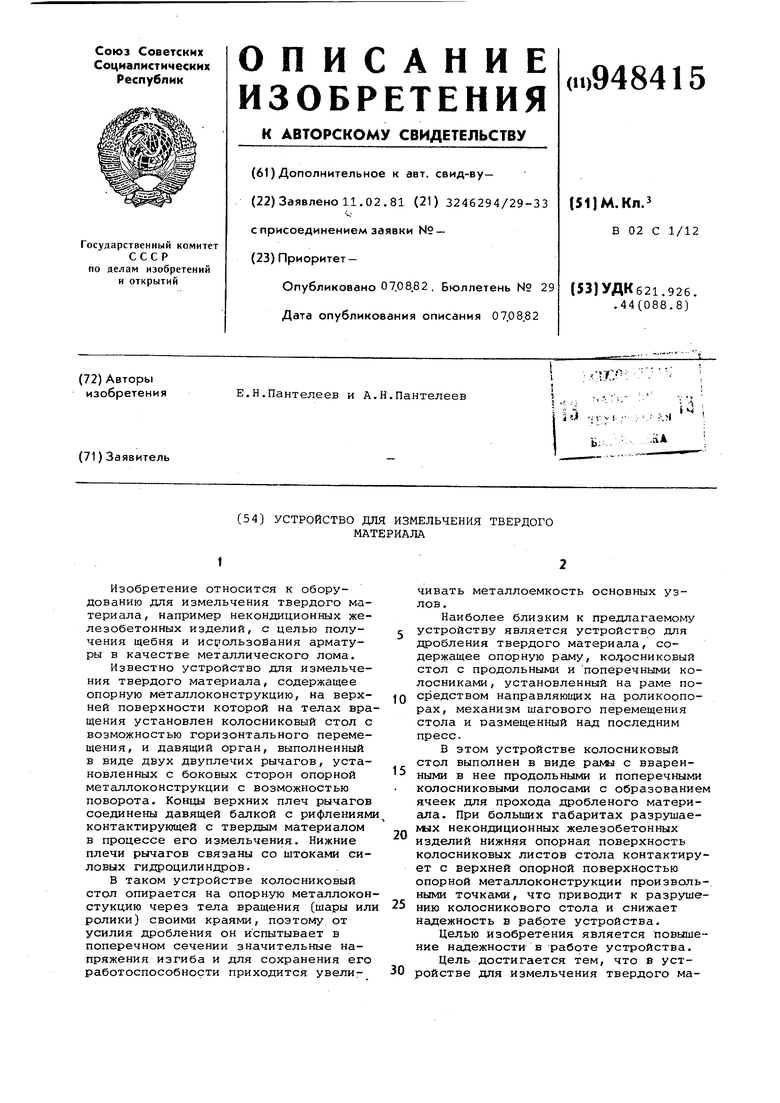

На фиг.1 изображено устройство для измельчения твердого материала, вид сбоку; на фиг.2 - разрез А-А фиг фиг.1; на фиг.З - узел 1 фиг.1; на фиг,4 - вид Б фиг.1; на фиг.З - разрез В-В фиг.2; на фиг.6 - узел закрепления съемных зубьев на бронево листе и крепление этого листа со съемными зубьями к подвижной траверсе пресса; на фиг.7 - колосниковый стол устройства, вид сверху; на фиг.8 - разрез Г-Г фиг.7; на фиг.9 разрез Д-Д фиг.7.

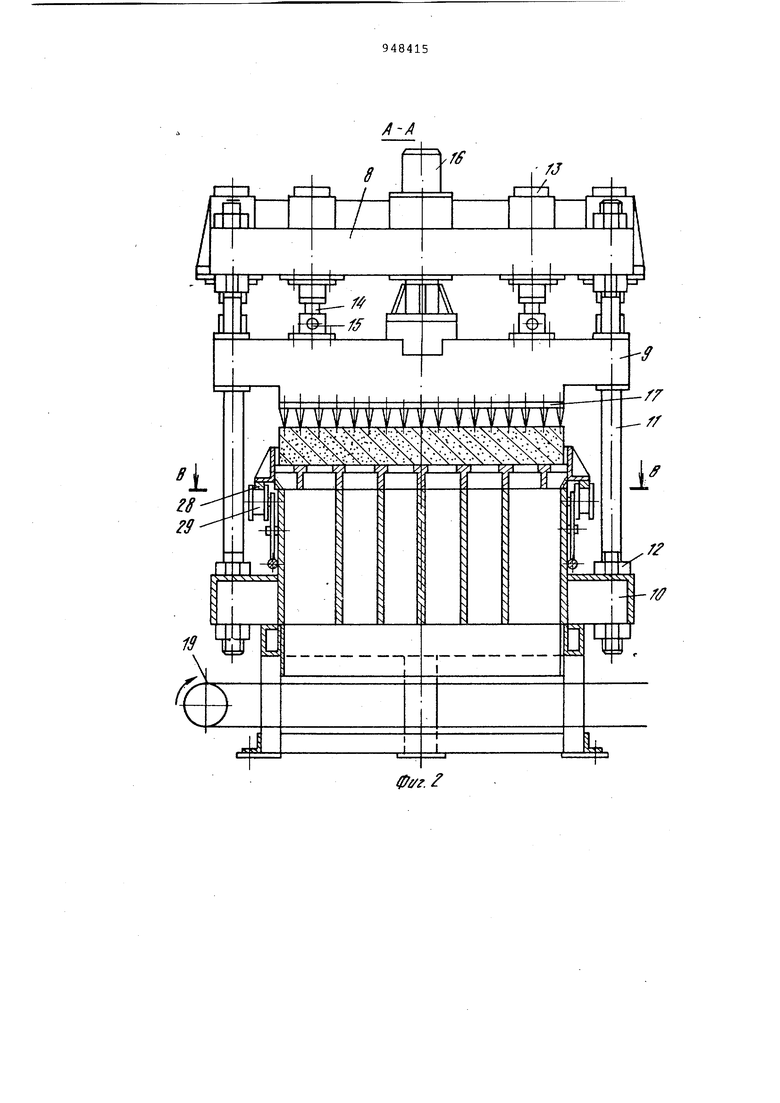

Устройство для измельчения твердого материала содержит следующие основные узлы и механизмы: гидравлический пресс 1, опорную раму 2, колосниковый стол 3, механизм 4 передвижени стола 3 с приводом 5, механизм 6 под ема стола 3 с приводом 7.

Пресс 1 содержит верхнюю поперечину (архитрав) 8, подвижную траверсу 9, нижнюю поперечину 10. С помощью четырех колонн 11 с разъемными гайками 12 поперечина 10 соединена с поперечиной 8. Таким образом, силовой поток в прессе замкнут, поэтому усилие пресса 1 на фундамент не передается. Колонны 11 служат также направляющей базой при перемещении траверсы 9. В поперечине 8 смонтированы четыре рабочих цилиндра 13, плунжеры 14 которых соединены шарнирами 15 с траверсой 9. Последняя снабжена хвостовиком 16, выполненным в виде скользящей опоры, контактирующей с центральным отверстием поперечины 8.

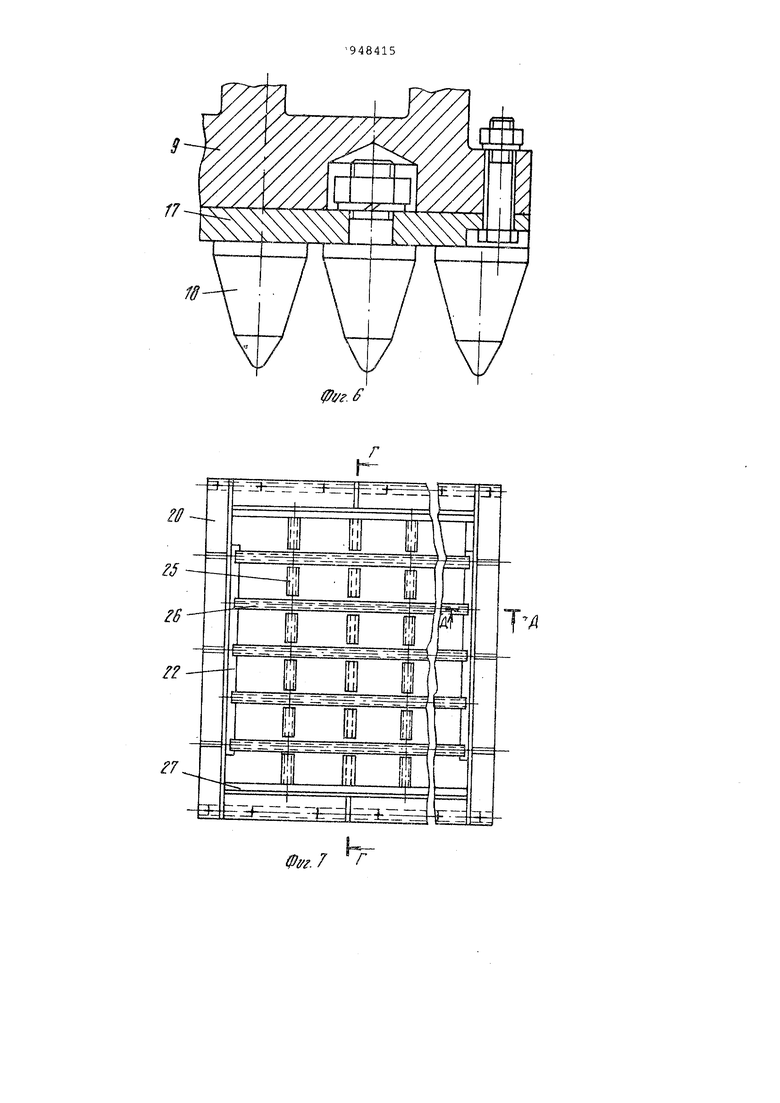

Такая конструкция разгружает колонны 11 пресса 1 от изгибающего момента при эксцентричном приложении нагрузки,так как он передается хвостовиком 16 траверсы 9 на поперечину 8, К нижней плоскости траверсы 9 прикреплен жесткими съемными элементами броневой лист 17, в котором жестко закреплены съемные зубья 18, выполненные из высокопрочного и износостойкого материала.

Рабочая часть поперечины 10 пресса 1 выполнена в виде решетки, через ячейки которой дробленный материал поступает на настил пластинчатого питателя 19. Последний производит загрузку ленточного конвейера, транспортирующего дробленый материал для вторичного дробления в дробилке (на фигурах не показаны).

Рама 2 устройства выполнена сварной конструкции из двух частей, каждая из которых соединена с поперечиной 1.0 пресса 1. На этой раме смонтированы все узлы и механизмы устройства (кроме пресса).

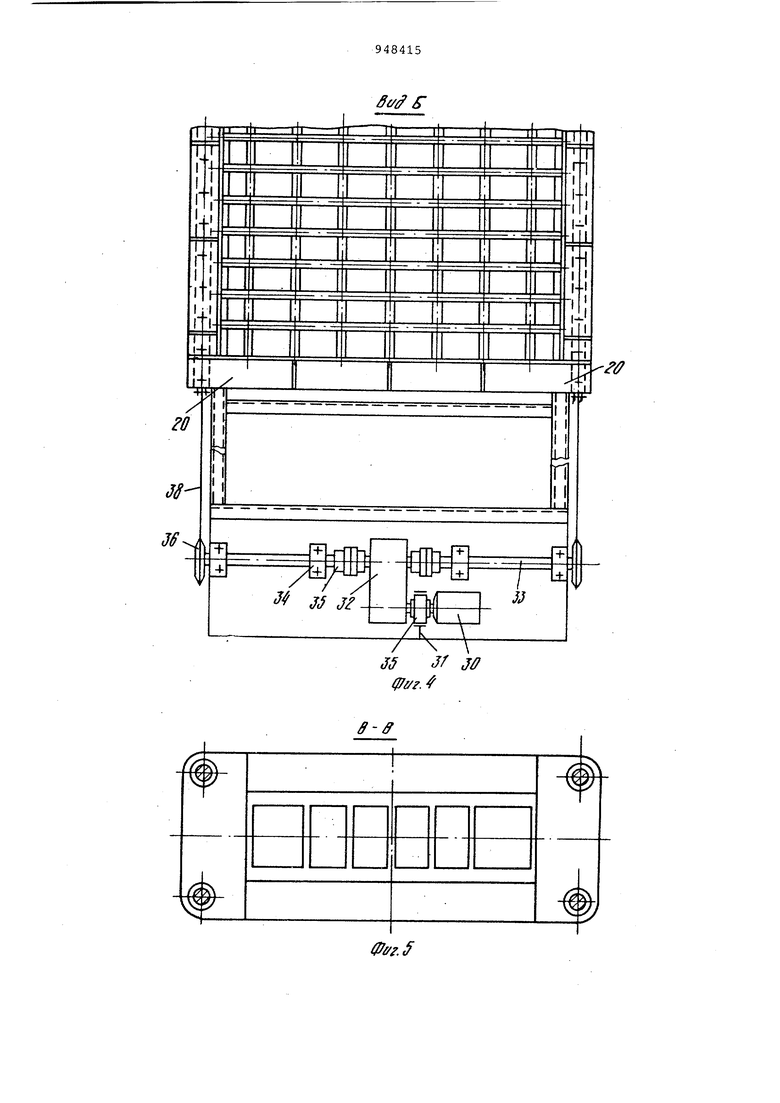

Стол 3 содержит раму 20, внутри которой жестко закреплены направляющие 21 и 22 с опорными планками 23 и 24. В направляющих 21 с возможностью вертикального перемещения установлены поперечные колосниковые полосы 25, а в направляющих 22 также с возможностью вертикального перемещения смонтированы продольные колосниковые полосы 26. Полосы 25 и 26 имеют пазы для свободного вхождения полос 26 в полосы 25. Размеры между пазами формируют размеры ячеек стола 3.

Установка 25 и 26 с возможностью вертикального перемещения относительно друг друга и относительно рамы 20 обеспечивает надежный контакт нижних опорных поверхностей этих полос с верхними опорными поверхностями поперечины 10 пресса 1, что разгружает стол 3 от воздействия изгибающих моментов от усилия пресса 1 в процессе разрушения некондиционного железобетона.

Над полосами 25 и 26 установлены с зазором ограничители 27, прикрепленные жесткими съемными элементами к внутренним боковым поверхностям рамы 20 стола 3. Эти ограничители служат для ограничения вертикального перемещения полос 25 и 26 относительно рамы 20 стола 3.

К нижней поверхности рамы 20 прикреплены направляющие 28 квадратного сечения.

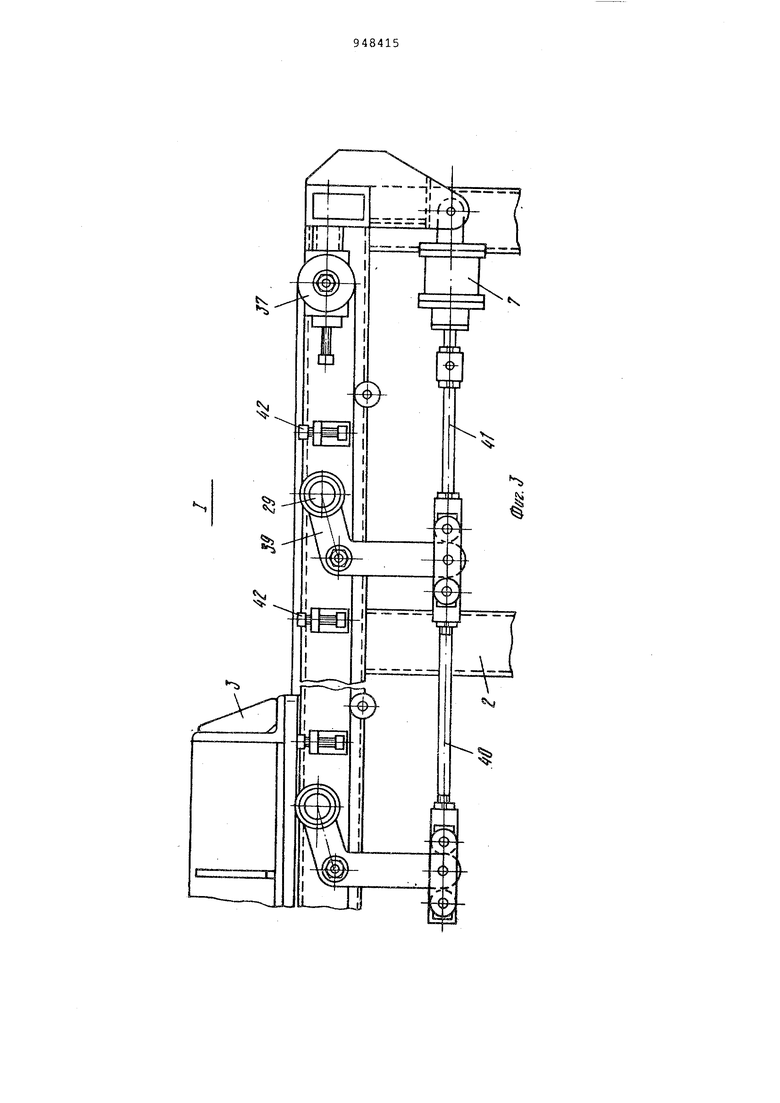

Механизм 4 передвижения стола 3 представляет собой рольганг, выполненный из роликов 29, контактирующих с направляющими 28 стола 3. Привод 7 этого механизма содержит электродвигатель 30, тормоз 31, редуктор 32, валы 33, установленные в подшипниковых узлах 34, соединительные муфты 35, приводные 36 и натяжные 37 звездочки, огибаемые цепями 38.

Механизм 6 подъема стола 3 выполнен в виде рычагов 39, нижние плечи которых соединены между собой тягами 40. На верхних плечах этих рычагов смонтированы ролики 29 механизма 4. Механизм 6 тягами 41 соединен с приводом 7, выполненным в вид двух гидравлических цилиндров. Подача рабочей жидкости в гидравлические цилиндры этого привода и пресса 1 осуществляется двумя гидралическими станциями (на фигурах не показаны) .

В. крайних положениях, при опущенных рычагах 39 с; роликами 29,

стол 3 опирается на винты регулируемых опор 42, приваренных к наружным боковым поверхностям верхних балок рамы 2. Ролики 29 при опущенных Е чагах 39 своей цилиндрической частью не контактируют с направляющими 28 стола 3, Реборды этих роликов при этом не выходят из контакта с боковыми поверхностями направляющих 28, чем достигается осевая центровка ячеек стола 3 относительно ячеек поперечины 10 пресса 1. .

Устройство работает следующим образом.

В исходном положении стол 3 находится в правом крайнем положении и опирается-на винты опор 42. Рычаги 39 с роликами 29 опущены в нижнее крайнее положение. На рабочую поверхность стола 3 краном укладывают некондиционные железобетонные изделия или отходы сборного железобетона. Затем при помощи привода 7 производят поворот рычагов 39 с роликами 29 против часовой стрелки, при этом цилиндрическая поверхность этих роликов входит в контакт с направляющими 28 стола 3 и производится подъем последнего над винтами опор 42 и над рабочей поверхностью (решеткой) поперечины 10 пресса 1. Приводом 4 стол 3 с уложенным на иего некондиционным железобетонным изделием пе редвигают под траверсу 9. пресса 1. Затем приводом 7 рычаги 39 с роликами 29 поворачивают по часовой стрелке, при этом стол 3 опускается на решетку поперечины 10 пресса 1 и на винты опор 42. При дальнейшем повороте (до крайнего положения) рычагов 39 с роликами 29 цилиндрическая поверхность последних выходит из кон,такта с направляющими 28 стола 3.

Подавая жидкость под давлением в верхние полости цилиндров 13 пресса 1, производят перемещение траверсы 9 1вниз, при этом зубья 18 внедряются в бетоннекондиционного железобетонного изделия и разрушают его.Через ячейки стола 3 и решетку поперечины 10 пресса 1 дробленый материал попадает На полотно питателя 19 и транспортируется на вторичное дробление.

0 После достижения траверсой 9 нижнего крайнего положения ее поднимают. Затем поднимают стол 3 и перемещают его на шаг, равный ширине рабочей поверхности траверсы 9 пресса 1.

5 Циклы повторяют до полного разрушения некондиционного железобетонного изделия. После этого стол 3 передвигают в левое (или правое) крайнее положение и убирают с его поверхности

Q оставшуюся арматуру.

Экономический эффект от внедрения предлагаемого устройства для из мельчения твердого материала ориен тировочно составит 20000 руб. в гoдJ

Формула изобретения

Устройство для измельчения твердого материала, содержащее опорную раму, колосниковый стол с продольными и поперечными колосниками, установленный на раме посредством направляющих на роликоопорах, механизм шагового перемещения стола и размещенный над последним пресс, о т л и чающееся тем, что, с целью повышения надежности, колосники стола выполнены с пазами в местах их

заимного пересечения для перемещения по вертикали.

К

Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления твердого материала | 1979 |

|

SU908382A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1682019A1 |

| Установка для подготовки проб | 1984 |

|

SU1210887A1 |

| Комплекс для штамповки деталей из полосового и ленточного материала | 1983 |

|

SU1199379A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ, РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ (ВАРИАНТЫ) | 2000 |

|

RU2182418C2 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Установка для многономенклатурной штамповки полосового материала различной толщины | 1982 |

|

SU1069908A1 |

V

N

i

Ч

LQ FxT УЛ f V У V j/ V 1 H-X X 4-X:hv /. ff f

te 7 / /7/.f /

.ff

г0 fT, fpi/fj

Авторы

Даты

1982-08-07—Публикация

1981-02-11—Подача