Изобретение относится к литейному производству, а именно к способу .сборки моделей в блок в литье по выплавляемым моделям.

Известны разные способы сборки выплавляемых моделей в блок механическим скреплением на стояке с поджимающей пружиной 111.

Недостатками таких способов является образование трещин на керамическом покрытии в результате возможного относительного сдвига модельных звеньев в блоке в процессе нанесения и сушки огнеупорного покрытия при вращении блока вокруг оси.

Наиболее близким к изобретению по технической сущности и достигаемому результату.является способ сборки выплавляемых моделей в блок, включающий установку модельных звеньев на полый металлический стояк, фиксацию их на нем, последующий нагрев полого металлического стояка до температуры на выше температуры плавления модельного состава, выдержку при этой температуре в те.чение 5-10 с и охлаждение до 8-20с с выдержкой при этой температуре в течение 15-30 с 2.

В указанном способе при сборке модельных звеньев в блок трудно избежать образования кольцевых зазоров в местах их стыковки. Кольцевые зазоры образуются в результате неточностей, зависящих от отклонений при изготовлении пресс-форм,а также в результате неплотности сборки ,блока. Стыковые зазоры блока оказываются

10 технологической причиной кольцевых наплывов в виде узких ребер на внутренней поверхности керамических оболочек,так как керамическая обмазка обладает большой проникающей 15 способностью. При заполнении таких керамических форм жидким металлом их керамические кольцевые ребра разрушаются струей металла и в виде нежелательных включений попадают в

20 отливки, снижая их качество.

Целью изобретения является улучшение качества литья за счет устранения проникновения керамической суспензии между модельньами звеньями блока при изготовлении керамической формы и керамических засоров в отливках.

Эта цель.достигается тем, что в способе сборки выплавляемых моделей

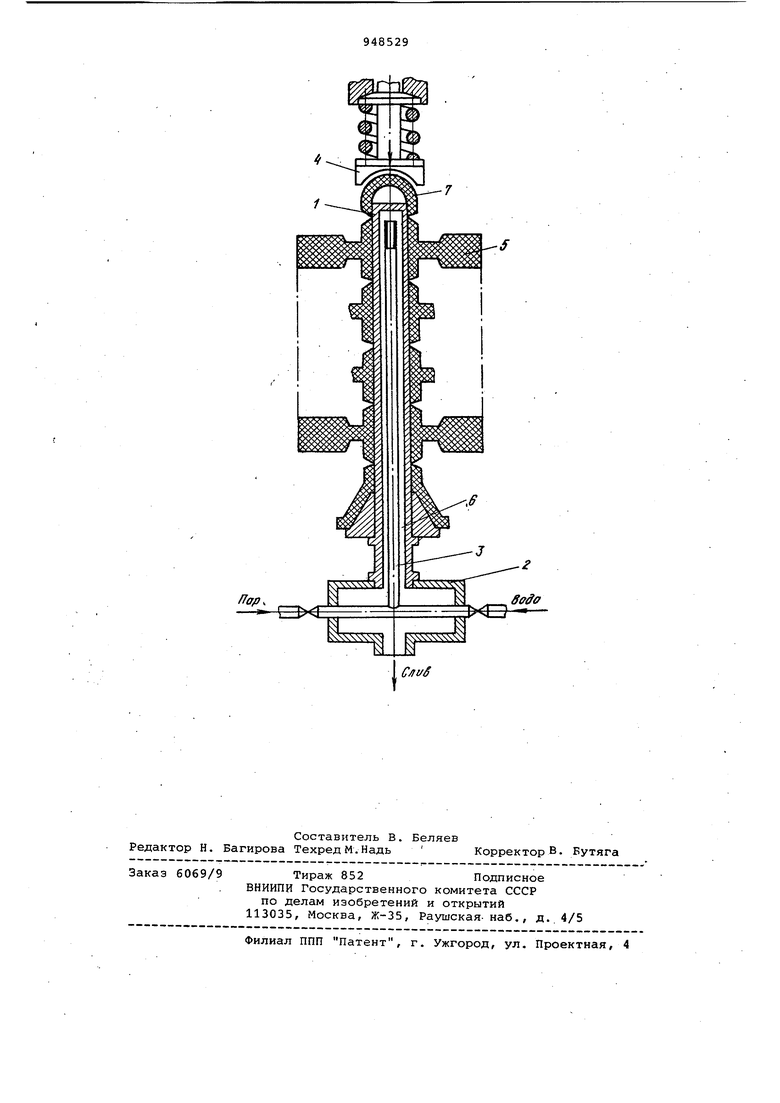

30 в блок, включающем установку модельных звеньев на полый металлический стояк, фиксацию их на нем, пайку модельных звеньев при нагревании по лого металлического стояка до температуры на 10-30 4: выше температуры плавления модельного состава, выдержку при этой температуре 15-30 модельные звенья при нагреве стояка и последующей тепловой их выдержке на стояке сжимают внешним усилием 5-12 кгс, направленным вдоль оси блока моделей. На чертеже схематично изображено устройство для осуществления предла гаемого способа сборки выплавляемых моделей. Устройство содержит металлическую трубку 1, приемник- 2; систему 3 попеременной подачи пара и холодной воды, поджимающее устройство 4. Собранный блок моделей 5 устанавливают на устройство, имеющее металлическую трубку 1 и приемник 2. В период подачи пара по трубке в полость стояка б и необходимой после этого выдержки модельные звень в блоке сжимаются пружинным (или аналогичным) устройством 4. Затем одновременно с отключением пара снимается сжимающее усилие. После чего подается охлаждающая вода. Конденсат и вода удаляются в канализацию через приемник. При нагревании стояка и выдержке при заданной температуре за счет сжатия модельных звеньев вдоль стояка усилием 5-12 кг размягченный модельный состав стыковочных поверхнос тей звеньев и колпачка 7 образует герметичные беззазорные стыковочные швы,в результате чего при обмазке модельного бдока керамическим покрытием исключается образование кольцевых наплывов керамики в полости литейного стояка и устраняется попадание включений керамического покрытия в металл отливки. Для модельного состава/ например Р-3, с температурой плавления при усилии сжатия, менее 5 кгс зазоры между модельными втулками звеньев полностью не устранились, а при УСИЛИИ сжатия более 12 кгс иногда наблюдались раздутия втулок и нарушение первоначальной геометрии. При использовании предлагаемого способа сборки модельных звеньев в блок и при соблюдении усилия сжатия в пределах 5-12 кгс зазоры в местах стыка втулок не наблюдаются, а.втулки не изменяют своей геометрии. Этим устраняется известный брак отливок от керамических включений, причиной которого являлось проникновение суспензии в зазоры между модельными втулками и разрушение их струей металла. Реализация изобретения позволит снизить потери моделей на 10%, керамических блоков до 5%, упростить ко11струкции стояка модельного блока и снизить расходные нормы стояков. Формула Изобретения Способ сборки выплавляемых моделей в блок, включающий установку модел.ьных звеньев на полый металлический стояк, фиксацию их на нем, пайку модельных звеньев при нагревании полого металлического стояка до температуры на 10-30°С выше температуры плавления модельного состава, выдержку при этой температуре 15-30 с, отличающийся тем, что, с целью улучшения качества литья за счет устранения проникновения керамической суспензии между модельными звеньями блока при изготовлении керамической формы и керамических засоров в отливках, модельные звенья при нагреве стояка и последующей тепловой выдержке на стояке сжимают внешним усилием 512 кгс, направленным вдоль оси блока моделей. Источники информации, принятые во внимание при.экспертизе 1.ЛитЬе по выплавляемым моделям, Инженерная монография под ред. Я.И. Шкленника. М., Машиностроение, 1971, с. 178-184. 2.Авторское свидетельство СССР № 709240, кл. В 22 С 7/02, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки модельных звеньев в блок | 1981 |

|

SU984632A1 |

| Способ сборки выплавляемых моделей в блок | 1977 |

|

SU709240A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Приспособление для сборки модельных звеньев в блок | 1981 |

|

SU980926A1 |

| Устройство для сборки выплавляемых моделей в блок | 1985 |

|

SU1258590A1 |

| Способ изготовления модельного блока | 1990 |

|

SU1748918A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ сборки блока удаляемых литейных моделей | 2021 |

|

RU2773975C1 |

| Приспособление для сборки модельных звеньев в блок | 1975 |

|

SU549241A1 |

| Способ изготовления керамических литейных форм по выплавляемым моделям | 1977 |

|

SU764836A1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-04—Подача