Изобретение относится к захватным органciM технологического оборудования/-и, в частности, промьштенных роботов и манипуляторов.

Известен схват, содержащий корпус, приводной механизм и захватный элемент в виде фигурной пружины, концы которой закреплены на корпусе, а средняя часть - на штоке приводного механизма 1.

Однако при зажиме и разжиме происходит перемещение объекта захвата вдоль оси схвата, что не дает возможности получить высокую точность позиционирования и применить данный схват для сборочных работ, так как объект захвата занимает вдоль оси схватанеопределенное положение, зависящее от его размеров, величины проскальзывания фигурной пружины относительно объекта, колебания давления тела, подаваемого Ь приводной механизм. Быстродействие схвата, т.е. скорость перемещения концов фигурной пружины, ограничена скоростью перемещения приводного элемента. Величина перемещения при-, водного элемента зависит от размеров объекта захвата и в случае их значительного колебания возрастает

что, в свою очередь приводит к увеличению габаритов привода, а следовательно, и схвата. Возрастает вес схвата.

Цель изобретения - повышение быстродействия схвата и сокращение его габаритов.

Поставленная цель достигается

10 тем, что в охвате, содержащем корпус, приводной элемент с упором и упругие губки, каждая из губок выполнена из двух плоских пружин, одни концы которых жестко связаны и снаб15жены накладкой под захватываемую деталь, а другие концы закреплены на корпусе на разном расстоянии of оси симметрии схвата, причем ближняя к оси пружина в исходном состоя20нии изогнута в сторону оси, а дальняя от оси пружина снабжена выступом, предназначенным для взаимодействия с упором приводного механизма.

Кроме того, приводной элемент

25 выполнен в виде чашки, обхватывающей снаружи.корпус схвата к губки, а упор его установлен с возможностью регулирования.

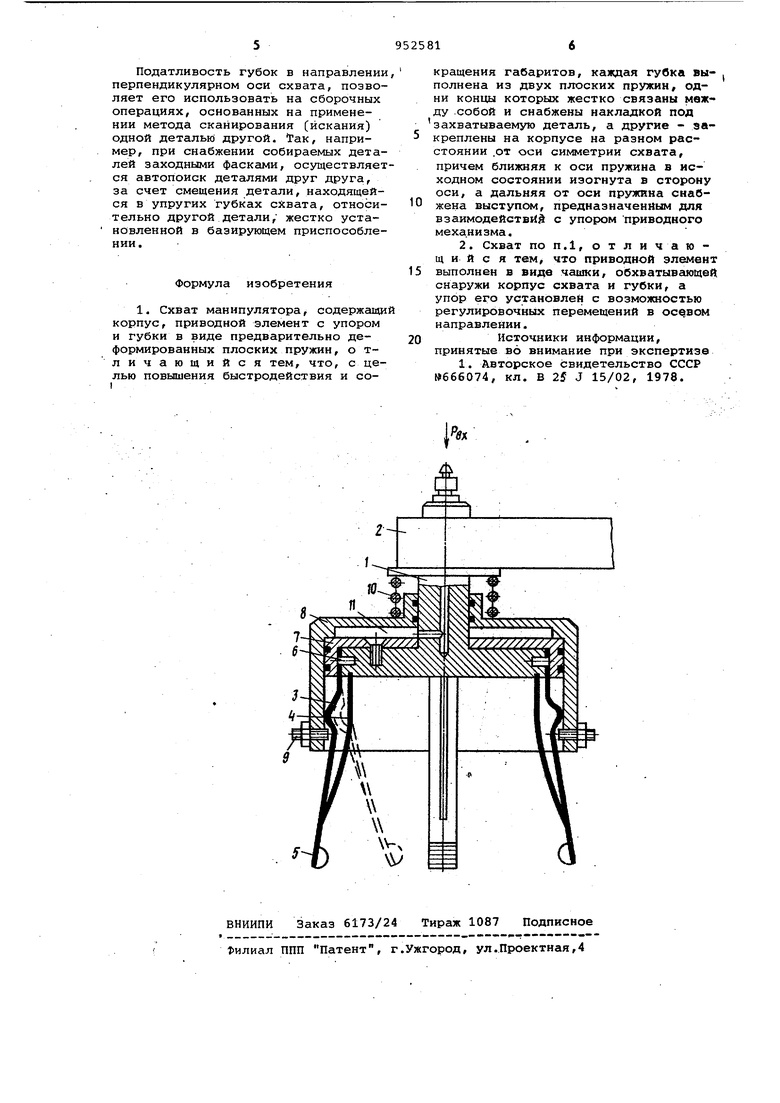

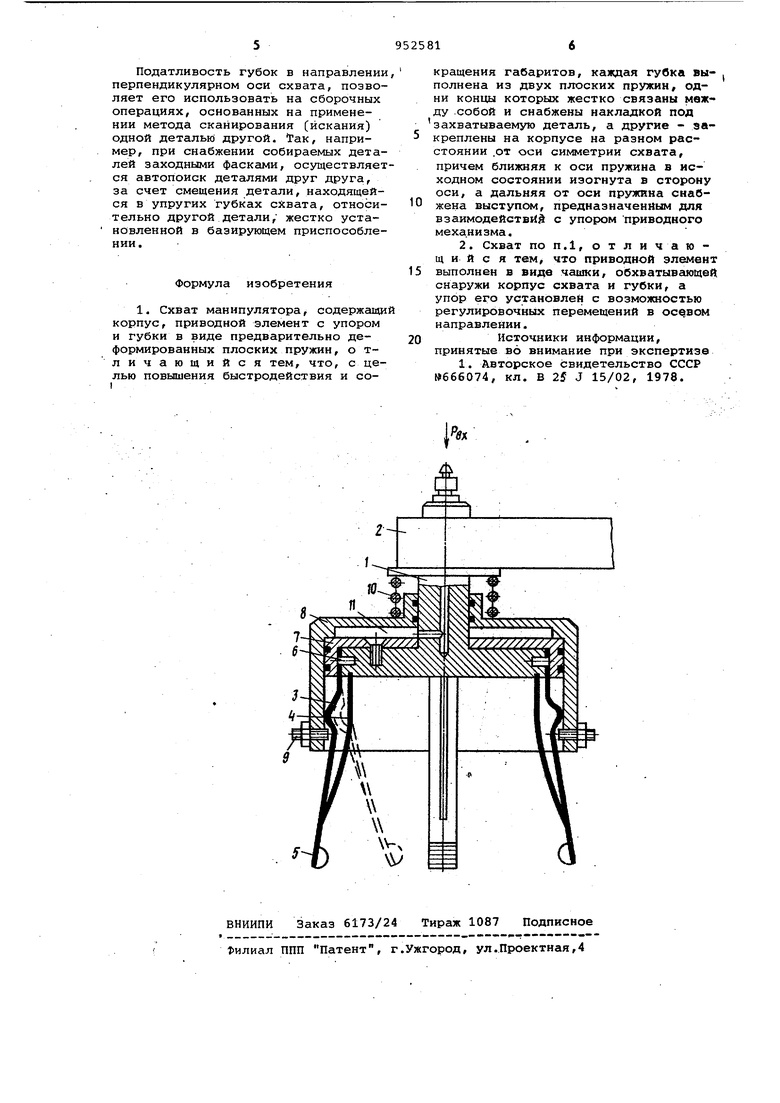

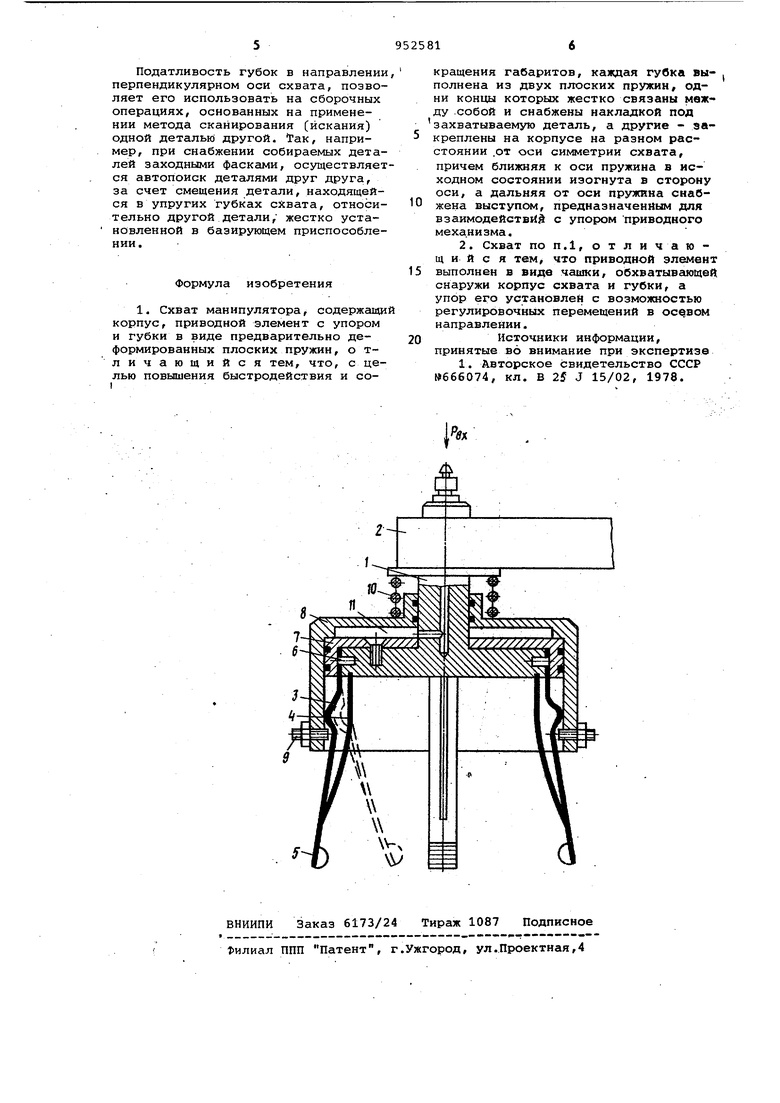

На чертеже изображен предлагаемый

30 схват, разрез. Схват состоит из корпуса 1, закрепленного, например, на руке 2 j промьшшенного робота. В нижней части корпуса размещены губки, выполненные в виде двух плоских пружин 3 и 4, имеющих общий конец, на котором укреплены накладки 5 под захватываемую деталь (не показана), и расположенные на разных расстояниях от оси схвата. Концы ближних к оси схвата пружин 3 помещены в углубления, выполненные на нижней торцевой поверхности корпуса, а кон .цы дальних от оси пружин 4 закреплены на корпусе с помощью штифтов б и крышки 7. Кружины 3 установлены в деформированном в пределах упругости состоянии, что обеспечивает создание распорных усилий. Снаружи корпус и губки охвачены подвижным в осевом направлении приводным элемен том 8 в виде чашки, выполняющей функции поршня, в стенках которой размещены регулируемые упоры 9-, в которые упираются пружины 4, выгнут в своей средней части в сторону упо ров . Приводной элемент поджат к кор пусу схвата пружиной 10 с образованием рабочей полости 11, в которую по каналам, выполненным в корпусе, подается под давдением Р рабочее тело, например сжатый воздух. Схват работает следующим образом При подаче рабочего тела в полость 11 приводной элемент 8 переме щается вдоль своей оси по направлению к руке 2 робота. Установленные на нем регулируемые упоры 9 набегаю на выгнутые участки плоских пружин вызывая их деформацию по направлени к центру схвата. Вместе с ними в том же направлении деформируются плоские распорные пружины 3, которы могут занимать два устойчивых полож ния и в которых при переходе через нейтральную плоскость меняется напр ление сил, вызывающих быстрое перемещение обеих пружин к центру схват (положение пружин показано пунктирными линиями).и зажим детали. Возвр приводного элемента в исходное поло жение обеспечивается пружиной 10, а возврат губок - за счет энергии упругих деформадий, накопленных в пружинах 4 по всей их длине, в то время как при срабатывании схвата перемещению распорной пружины 3 про тиводействует лишь нижний участок пружин 4, т.е. начиная от упоров 9. По сравнению с известными конструкциями схватов, у которых скорост перемещения губок находится в прямо зависимости от скорости перемещения приводных элементов, в предлагаемой конструкции эти скорости независимы причем скорость перемещения губок значительно превосходит скорость пе ремещения приводных элементов, что связано с отсутствием внешнего трения и наличием предварительно аккумулированной в губках энергии упругих деформаций, переходящей практически мгновенно в перемещение. В известных конструкциях схватов перемещение приводных элементов связано с постепенным накоплением энергии рабочего тела. Так, например, при использовании пневмоцилиндров перемещение их поршней происходит лишь тогда, когда давление в рабочей полости достигает определенной величины, способной преодолеть силы трения, действующие в уплотнениях поршня и штока, а скорость увеличения давления в рабочей полости зависит от скорости ее заполнения, которая, в свою очередь, зависит от проходных сечений трубопроводов и элементов системы управления (золотников, распределителей, клапанов и т.п.). Значительно уменьшен осевой габарит схвата, за счет уменьшения длины хода приводного элемента, обеспечивающего лишь переход распорной пружиной нейтрального положения, что приводит к изменению направления действующих на нее сил, под действием которых происходит дальнейшее упругое перемещение губок к центру схвата. С помсадью регулируемых упоров переход губок из одного положения в другое может быть обеспечен весьма незначительным перемещением приводного элемента, лежащим в пределах 0,5-1,0 мм и величина которого зависит от радиуса выгнутой части пружи.ны, по которой скользят упоры. Выполнение губок в виде упругих элементов позволяет осуществлять закрепление нежестких и хрупких деталей, а нх раздельный привод, за счет энергии упругих деформаций, накопленной в каждой губке, дает возможность осуществлять закрепление деталей сложной конфигурации и отличающихся друг от друга габаритными размерами. Кроме того, разделенный прнвод, а следовательно, и раздельные (независимые) перемещения губок, повышают надежность захвата, не приводят к смещению объекта захвата в базирующем устройстве и поломке последнего . Улучшаются технико-экономические показатели схвата, а нмеенно сокращается расход энергии, уменьшаются инерционные нагрузки за счет уменьшения габаритов и веса схвата, что способствует повьидению точности позиционирования и сроков службы технологического оборудования, в составе которого используется данный схват, увеличивается производительность за счет уменьшения времени захватывания деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват промышленного робота | 1986 |

|

SU1308464A1 |

| СХВАТ ПРОМЫШЛЕННОГО РОБОТА | 1992 |

|

RU2008200C1 |

| Групповой схват промышленного робота | 1988 |

|

SU1535714A1 |

| Схват | 1981 |

|

SU960007A1 |

| Схват промышленного робота | 1981 |

|

SU1009758A1 |

| ПРИВОД ПРОМЫШЛЕННОГО РОБОТА | 2001 |

|

RU2218269C2 |

| Схват промышленного робота | 1989 |

|

SU1770121A1 |

| Схват | 1982 |

|

SU1060469A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1991 |

|

RU2022781C1 |

| Схват робота | 1983 |

|

SU1117205A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача