1

Изобретение относится к литейному производству, точнее к оборудованию для получения точных заготовок литьем в облицованные кокили.

Известны линии литья в облицованные кокили, включающие образующие замкнутый контур агрегаты для нанесения облицовки на кокили, их сборки, заливки, разборки, удаления отливки, очистки и межагрегатные транс-,д портеры. Охлаждение отливки в кокиле перед разборкойлроизводится во время движения кокиля по транспортеру от агрегата заливки к агрегату разборки 3.,5

Существенным недостатком известных линий является небольшая длина участка охлаждения в кокиле.

Наиболее близким.к изобретению по технической сущности и достигае- 20 мому результату является линия, содержащая образующие замкнутый контур агрегаты нанесения облицовки, сборки, заливки, разборки, удаления отливок.

очистки,транспортеры, соединяющие упомянутые агрегаты и участок охлаждения отливки в кокиле

Недостаток известной линии заключается в том, что длина участка охлаждения обеспечивает время выдержки от/мвки в кокиле лишь в течение 15-20 мин. Однако имеется ряд отливок, например гильзы тепловозных дизелей, для которых требуется значительно большее время охлаждения, во избежание ухудшения качества отливки.

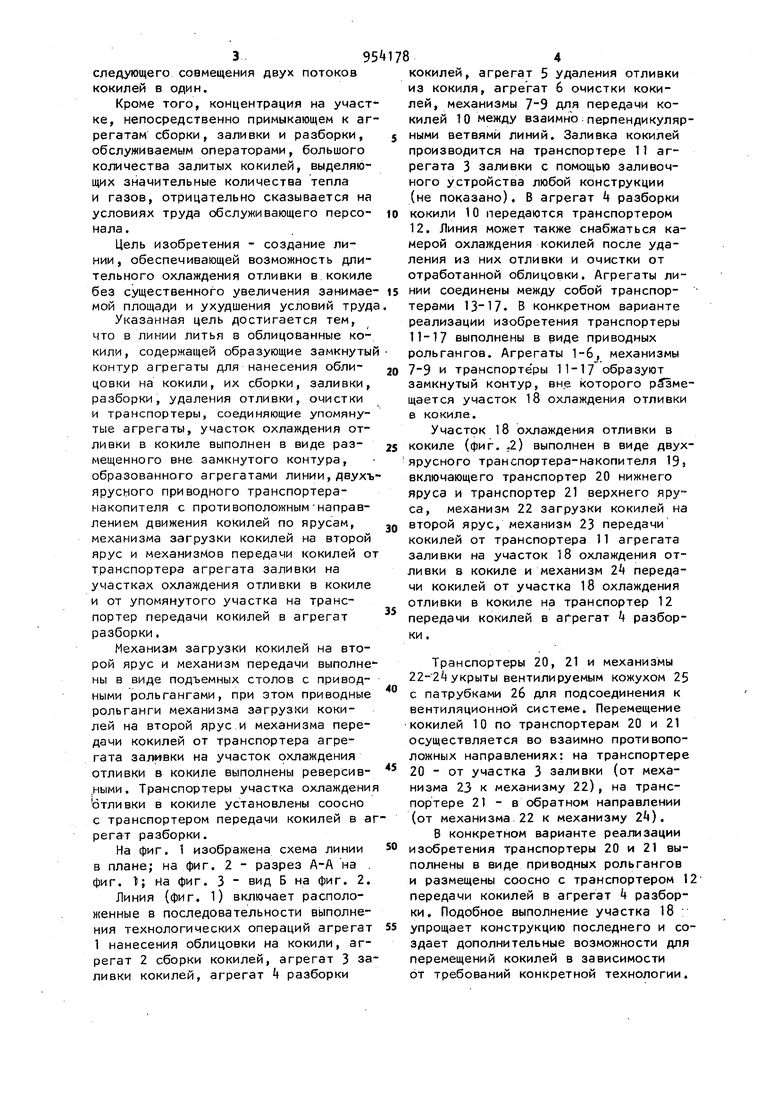

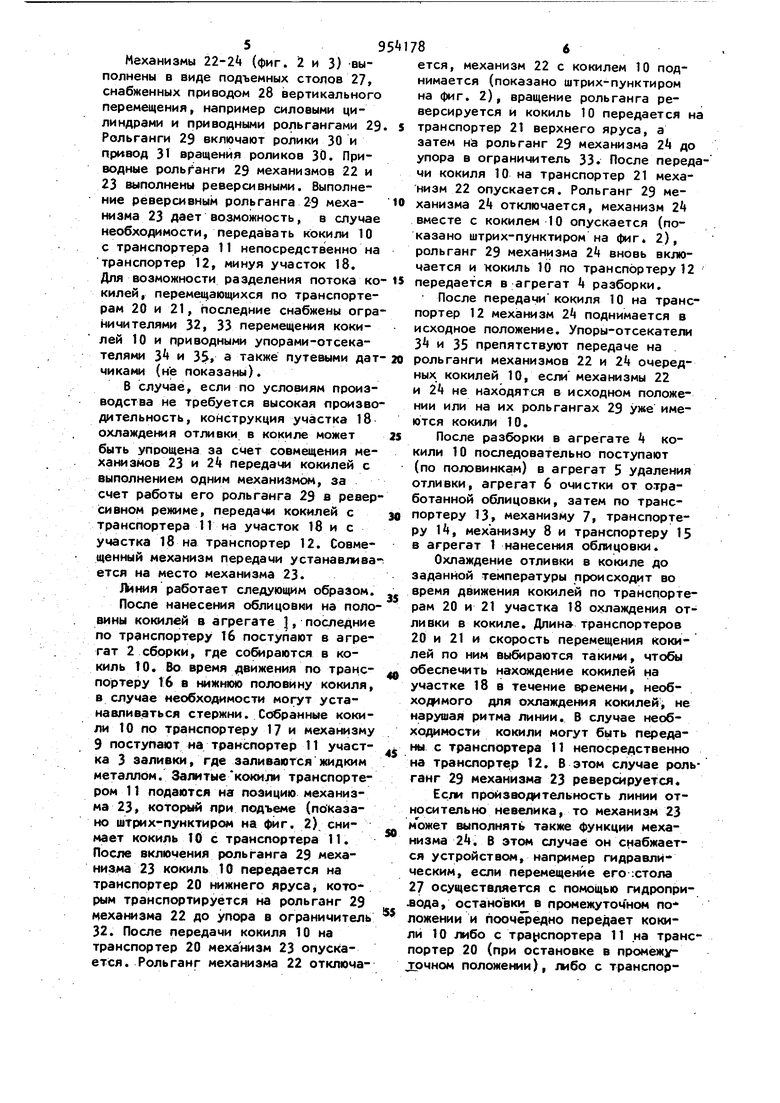

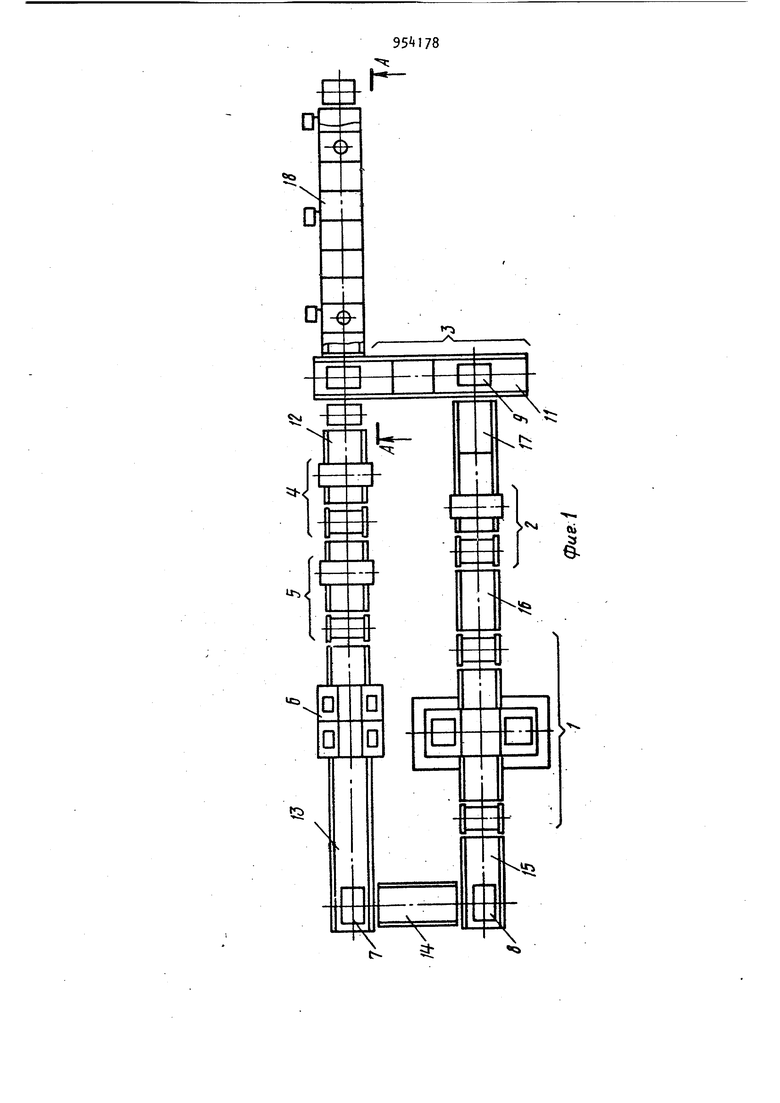

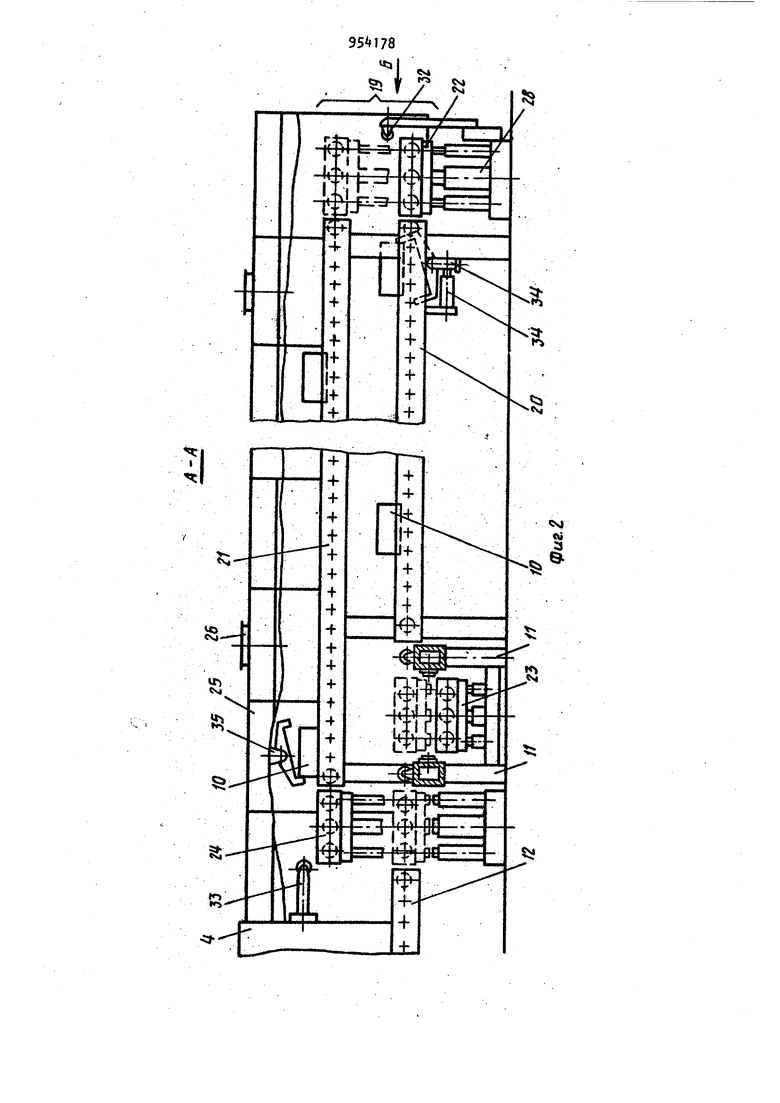

Увеличение длины участка охлаждения линий неизбежно ведет к такому же увеличению длины участка накопления, т.е. резко увеличивает длину и площадь, занимаемую линией. Выполнение участка охлаждения отливки в кокиле, при известной конструктивной схеме линии, двухэтажным нерационально, так как требует применения сложных устройств для автоматического распределения кокилей по этажам и последующего совмещения двух потоков кокилей в один. Кроме того, концентрация на участ ке, непосредственно примыкающем к ai- регатам сборки, заливки и разборки, обслуживаемым операторами, большого количества залитых кокилей, выделяющих значительные количества тепла и газов, отрицательно сказывается на условиях труда обслуживающего персонала . Цель изобретения - создание линии , обеспечивающей возможность длительного охлаждения отливки в кокиле без существенного увеличения занимае мой площади и ухудшения условий труд Указанная цель достигается тем, что в линии литья в облицованные ко кили, содержащей образующие замкнуты контур агрегаты для нанесения облицовки на кокили, их сборки, заливки, разборки, удаления отливки, очистки и транспортеры, соединяющие упомянутые агрегаты, участок охлаждения отливки в кокиле выполнен в виде размещенного вне замкнутого контура, образованного агрегатами линии, двухъ ярусного приводного транспортеранакопителя с противоположнымнаправлением движения кокилей по ярусам, механизма загрузки кокилей на второй ярус и механизмов передачи кокилей о транспортера агрегата заливки на участках охлаждения отливки в кокиле и от упомянутого участка на транспортер передачи кокилей в агрегат разборки. Механизм загрузки кокилей на второй ярус и механизм передачи выполне ны в виде подъемных столов с приводными рольгангами, при этом приводные рольганги механизма загрузки кокилей на второй ярус и механизма передачи кокилей от транспортера агрегата заливки на участок охлаждения отливки в кокиле выполнены реверсив ными, Транспортеры участка охлаждени отливки в кокиле установлены соосно с транспортером передачи кокилей в а регат разборки. На фиг. 1 изображена схема линии в плане; на фиг. 2 - разрез А-А на . фиг. 1; На фиг. 3 - вид Б на фиг. 2. Линия (фиг. 1) включает расположенные в последовательности выполнения технологических операций агрегат 1 нанесения облицовки на кокили, агрегат 2 сборки кокилей, агрегат 3 за ливки кокилей, агрегат k разборки кокилей, агрегат 5 удаления отливки из кокиля, агрегат 6 очистки кокилей, механизмы 7-9 для передачи кокилей 10 между взаимно;перпендикулярными ветвями линий. Заливка кокилей производится на транспортере 11 агрегата 3 заливки с помощью заливочного устройства любой конструкции (не показано), В агрегат k разборки кокили 10 передаются транспортером 12. Линия может также снабжаться камерой охлаждения кокилей после удаления из них отливки и очистки от отработанной облицовки. Агрегаты лиНИИ соединены между собой транспор- терами 13-17. В конкретном варианте реализации изобретения транспортеры 11-17 выполнены в виде приводных рольгангов. Агрегаты 1-6, механизмы 7-9 и транспортеры 11-17 образуют замкнутый контур, вне которого рЗ мещается участок 18 охлаждения отливки в кокиле. Участок 18 охлаждения отливки в кокиле (фиг. н2) выполнен в виде двухярусного транспоргтера-накопителя 19 включающего транспортер 20 нижнего яруса и транспортер 21 верхнего яруса, механизм 22 загрузки кокилей на второй ярус, механизм 23 передачи кокилей от транспортера 11 агрегата заливки на участок 18 охлаждения отливки в кокиле и механизм 2 передачи кокилей от участка 18 охлаждения отливки в кокиле на транспортер 12 передачи кокилей в агрегат t разборки . Транспортеры 20, 21 и механизмы 22-24 укрыты вентилируемым кожухом 25 с патрубками 26 для подсоединения к вентиляционной системе. Перемещение кокилей 10 по транспортерам 20 и 21 осуществляется во взаимно противоположных направлениях: на транспортере 20 - от участка 3 заливки (от механизма 23 к механизму 22), на транспортере 21 - в обратном направлении (от механизма 22 к механизму 2). В конкретном варианте реализации изобретения транспортеры 20 и 21 выполнены в виде приводных рольгангов и размещены соосно с транспортером 12 передачи кокилей в агрегат Л разборки. Подобное выполнение участка 18 : упрощает конструкцию последнего и создает дополнительные возможности для перемещений кокилей в зависимости от требований конкретной технологии.

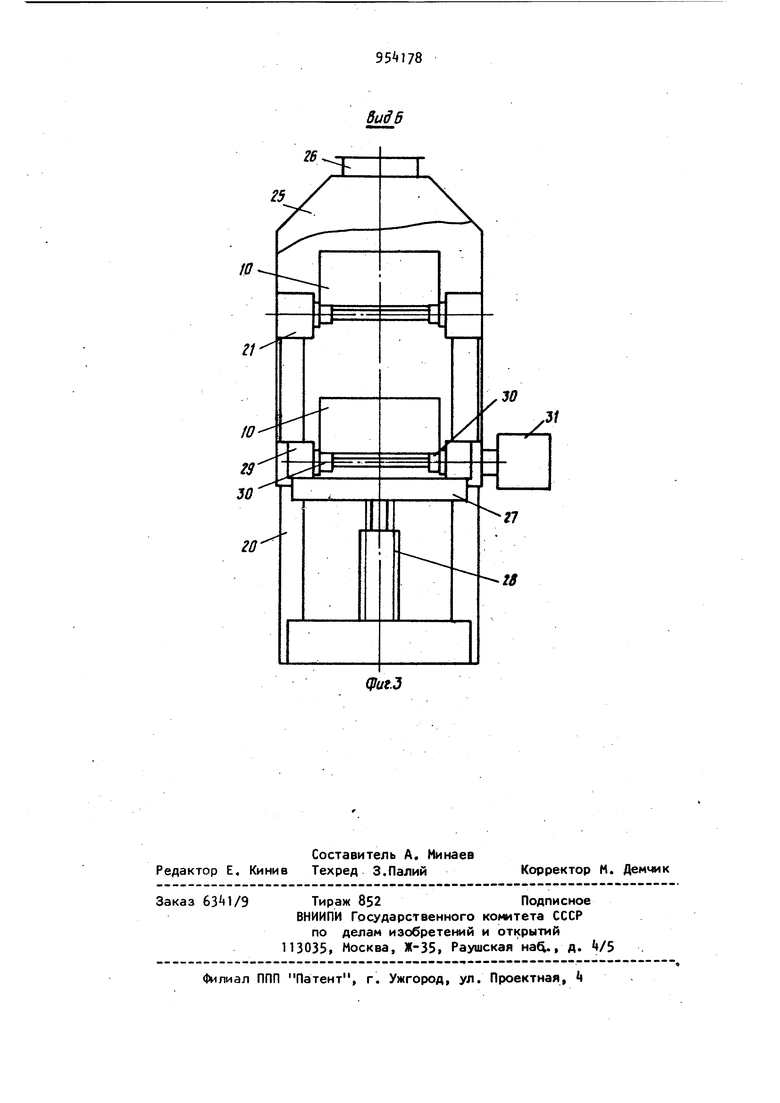

Механизмы 22-2 (фиг. 2 и 3) выполнены в виде подъемных столов 27, снабженных приводом 28 вертикального перемещения, например силовыми цилиндрами и приводными рольгангами 29 Рольганги 29 включают ролики 30 и привод 31 вращения роликов 30. Приводные рольганги 23 механизмов 22 и 23 выполнены реверсивными. Выполнение реверсивным рольганга 29 механизма 23 дает возможность, в случае необходимости, передавать кокили 10 с транспортера 11 непосредственно на транспортер 12, минуя участок 18. Для возможности разделения потока кокилей, перемещающихся по транспортерам 20 и 21, последние снабжены ограничителями 32, 33 перемещения кокилей 10 и приводными упорами-отсекателями З и 35, а также путевыми датчиками (не показаны).

В случае, если по условиям производства не требуется высокая производительность, конструкция участка 18 охлаждения отливки в кокиле может быть упрощена за счет совмещения механизмов 23 и 24 передачи кокилей с выполнением одним механизмом, за счет работы его рольганга 29 в реверсивном режиме, передачи кокилей с транспортера 11 на участок 18 и с участка 18 на транспортер 12. Совмещенный механизм передачи устанавливается на место механизма 23.

Линия работает следующим образом.

После нанесения облицовки на половины кокилей в агрегате |, последние по транспортеру 16 поступают в агрегат 2 сборки, где собираются в кокиль 10. Во время движения по транспортеру 16 в нижнюю половину кокиля, в случае необходимости могут устанавливаться стержни. Собранные кокили 10 по транспортеру 17 и механизму 9 поступают на транспортер 11 участка 3 заливки, где заливаются жидким металлом. За/ттые кокйли транспортером 11 подаются на позицию механизма 23, который при подъеме (показано штрих-пунктиром на фиг. 2) снимает кокиль 1б с транспортера 11. После включения рольганга 29 механизма 23 кокиль 10 передается на транспортер 20 нижнего яруса, которым транспортируется на рольганг 29 механизма 22 до упора в ограничитель 32. После передачи кокиля 10 на транспортер 20 мехажзм 23 опускается. Рольганг механизма 22 отключается, механизм 22 с кокилем 10 поднимается (показано штрих-пунктиром на фиг. 2), вращение рольганга реверсируется и кокиль 10 передается на транспортер 21 верхнего яруса, а затем на рольганг 29 механизма 2 до упора в ограничитель 33. После передачи кокиля 10 на транспортер 21 механизм 22 опускается. Рольганг 29 механизма 2k отключается, механизм 2 вместе с кокилем 10 опускается (показано штрих-пунктиром на фиг. 2), рольганг 29 механизма 2k вновь включается и кокиль 10 по транспортеру 12 передается в агрегат t разборки. После передачи кокиля 10 на транспортер 12 механизм 2 поднимается в исходное положение. Упоры-отсекатели 3 и 35 препятствуют передаче на рольганги механизмов 22 и 2k очередных кокилей 10, если механизмы 22 и 2k не находятся в исходном положении или на их рольгангах 29 ywe имеются кокили 10.

После разборки в агрегате k кокили 10 последовательно поступают (по половинкам) в агрегат 5 удаления отливки, агрегат 6 очистки от отработанной облицовки, затем по транспортеру 13, механизму 7, транспортеру И, механизму 8 и транспортеру 15 в агрегат 1 нанесения облицовки.

Охлаждение отливки в кокиле до заданной температуры происходит во время движения кокилей по транспортерам 20 и 21 участка 18 охлаждения отливки в кокиле. Длин транспортеров 20 и 21 и скорость перемещения кокилей по ним выбираются такими, чтобы обеспечить нахождение кокилей на участке 18 в течение времени, необходимого для охлаждения кокилей, не нарушая ритма линии. В случае необхо/ имости кокили могут быть переданы с транспортера 11 непосредственно на транспортер 12. В этом случае рольганг 29 механизма 23 реверсируется

Если пройзвожтельность линии относительно невелика, то механизм 23 может выполнять также функции механизма 2t. В этом случае он снабжается устройством, например гидравлическим, если перемещение его :стола 27 осуществляется с помощью гидроприлода остановки в промежуточном положении и поочередно передает кокили 10 либо с TpattcnopTepa 11 на транспортер 20 (при остановке в промежуjnp4HOM положении), либо с транспортера 21 на транспортер 12 (при полном ходе). Применение линии литья в облицованные кокили с находящимся вне замк нутого контура, образованного агрега тами линии и транспортерами, участка охлаждения отливки в кокиле позволяет обеспечить любую, требуемую особенностями.техпроцесса, длительность охлаждения отливки в кокиле, не увеличивая при этом существенно площадь, занимаемую линией, так как удлиняется только одна ветвь. Одно временно значительно улучшаются условия труда, так как тепловые и вредные выделения из кокилей удаляют ся в вентсистему, кроме того, участо охлаждения отливки в кокиле расположен вне зоны, обслуживаемой оператор ми пультов управления других агрегатов. Таким образом, применение линии согласно изобретению позволяет не увеличивая существенно занижаемой ли нией площади, обеспечить значительное улучшение условий труда и повышение качества отливок. Согласно предварительным расчетам ожидаемый экономический эффект .от использования одной линии согласно изобретению для.отливки гильз тепловозных дизелей составит около 700 тыс. руб. .Формула изобретения 1. Линия литья в облицованные кокили, содержащая образующие замкнутые контур агрегаты нанесения облицовки, сборки, заливки, разборки, удаления отливок, очистки, транспортеры, соединяющие упомянутые агрегаты, и участок охлаждения отливки в кокиле, от личающаяся тем, что, с целью сокращения занимаемой площади и улучшения условий труда и качества отливок, участок охлаждения отливки в кокиле размещен вне замкнутого контура и выполнен в виде двухъярусного приводного транспортера-накопителя с противоположным направлением движения кокилей по ярусам и механизма загрузки кокилей на второй ярус, механизмов передачи кокилей от транспортера агрегата заливки на участок охлаждения отливки в кокиле, механизма передачи кокилей от участка охлаждения отливки в кокиле на транспортер передачи кокилей в агрегат разборки. 2.Линия по п. 1, отли чающ а.я с я тем, что механизм загрузки кокилей на второй ярус и механизмы передачи выполнены подъемных столов с приводными рольгангами, при этом приводные рольганги механизма загрузки ко.килей на второй ярус и механизма передачи кокилей от транспортера агрегата заливки на участок охлаждения отливки в кокиле выполнены реверсивными. 3.Линия по п. 1,отличающая с я тем, что транспортеры участка охлаждения отливки в кокиле установлены соосно с транспортером передачи кокилей в агрегат разборки. Источники информации, принятые во внимаыие при экспертизе 1.Авторское свидетельство СССР К , кл, В 22 Р IS/O, 1972. 2.Авторское свидетельство СССР № 692188, кп. В 22 D 15/0, 1975. 3.Авторское свидетельство СССР № 761131, кл. В 22 D IS/O, 1978. 4.Патент США № А186793, кл. В 22 D 7/dO, 1978.

и

:}

55

/

/

26

25 ВидВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия литья в облицованные кокили | 1986 |

|

SU1435387A1 |

| Линия литья в формы преимущественно кокили,облицованные жидкими самотвердеющими смесями | 1983 |

|

SU1119219A1 |

| Линия литья в облицованные кокили | 1990 |

|

SU1770056A1 |

| Линия литья в облицованные кокили с вертикальной плоскостью разъема | 1980 |

|

SU1066735A1 |

| Линия для изготовления отливок | 1974 |

|

SU555983A1 |

| Линия литья в облицованные кокили | 1987 |

|

SU1528610A1 |

| ЛИНИЯ литья в ОБЛИЦОВАННЫЕ КОКИЛИ | 1973 |

|

SU407641A1 |

| Автоматическая линия центробежного литья в облицованные кокили | 1978 |

|

SU764842A1 |

| Линия литья в облицованные кокили | 1976 |

|

SU737113A1 |

| Литейная линия | 1983 |

|

SU1235654A1 |

Авторы

Даты

1982-08-30—Публикация

1981-03-02—Подача