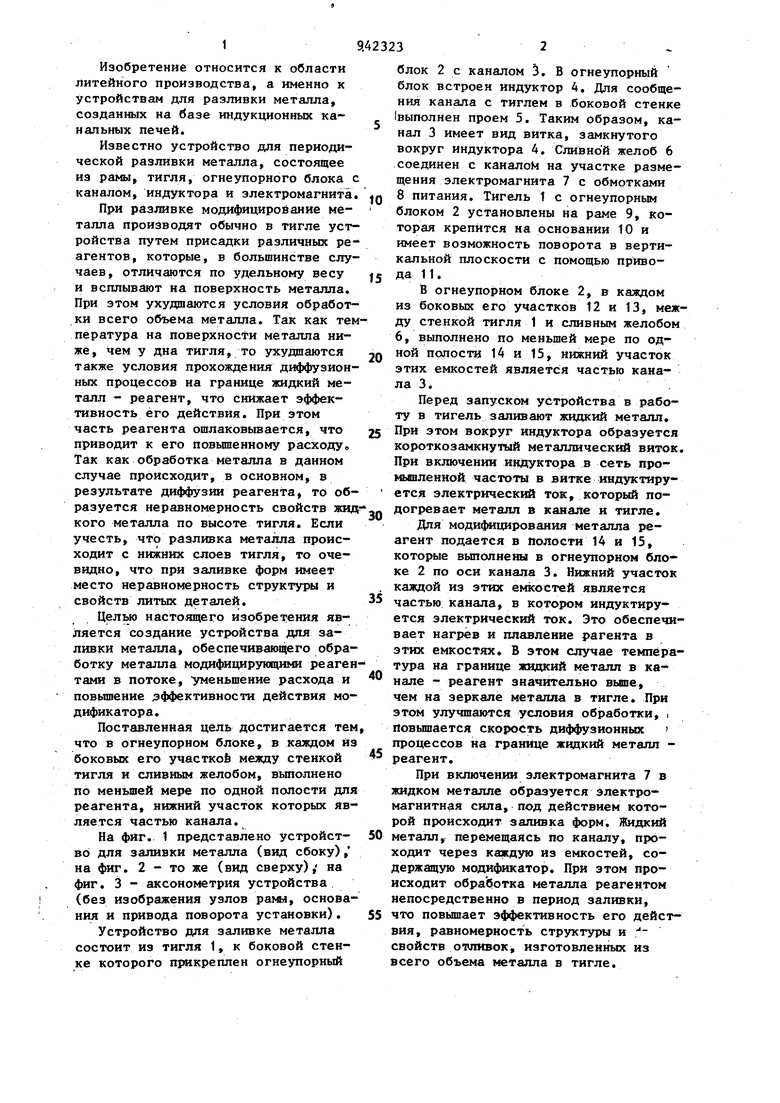

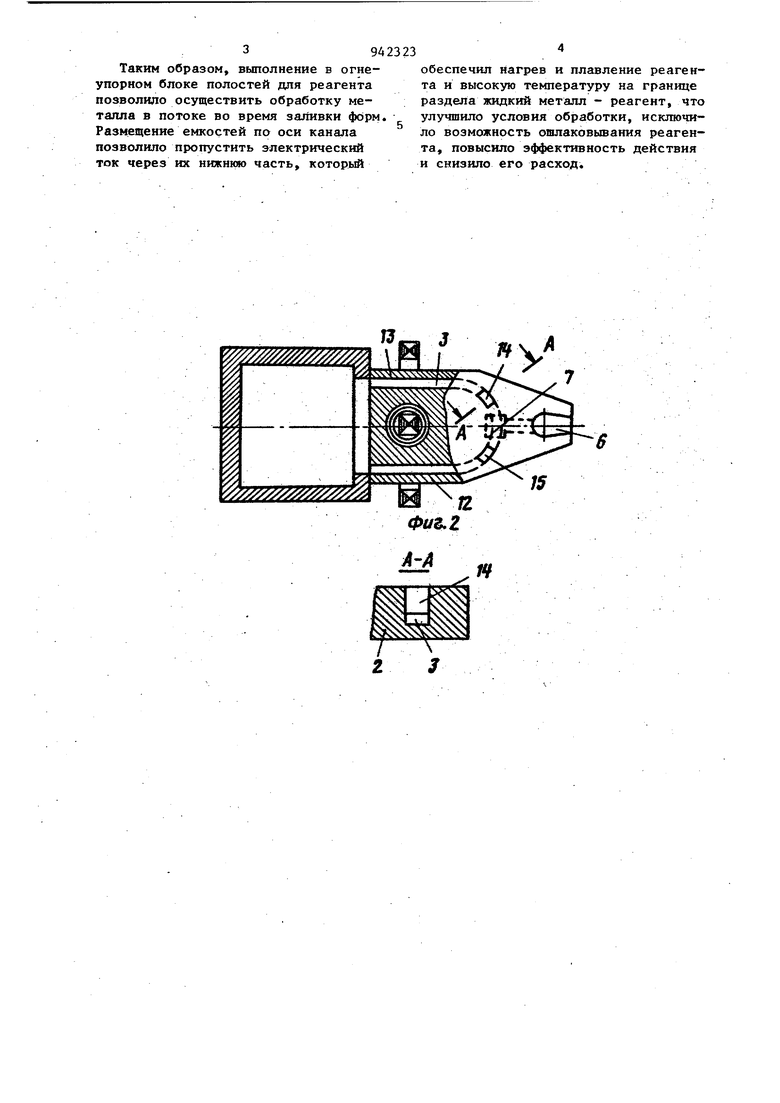

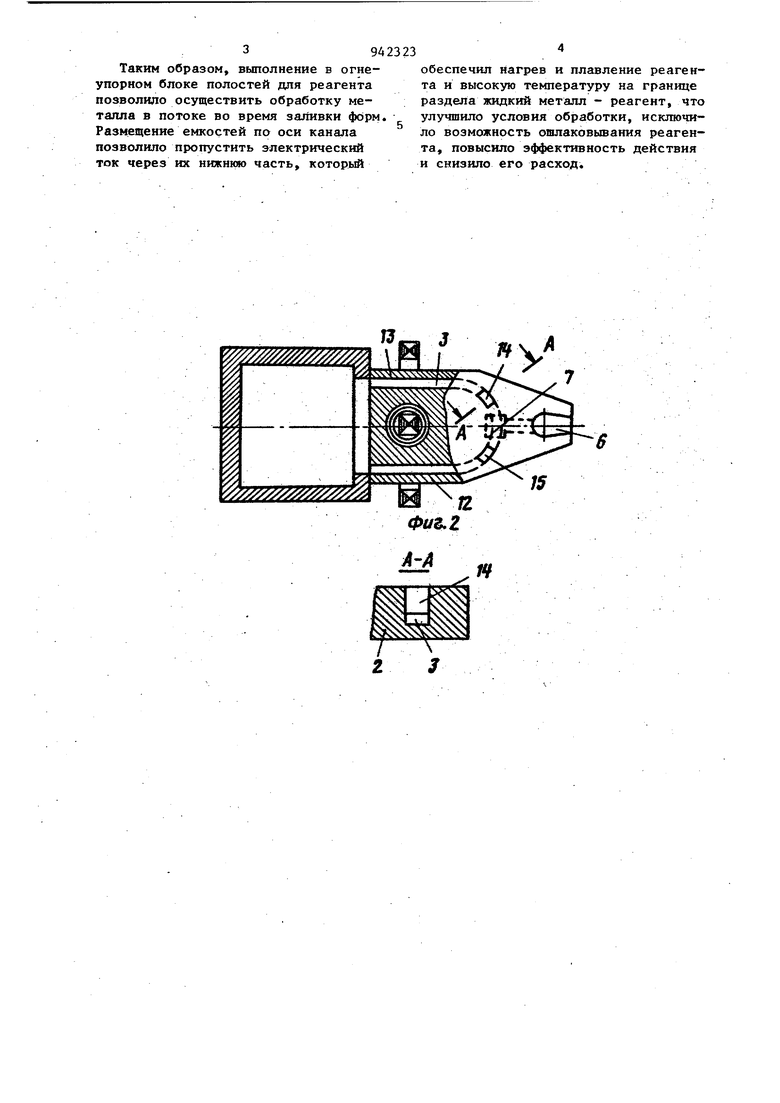

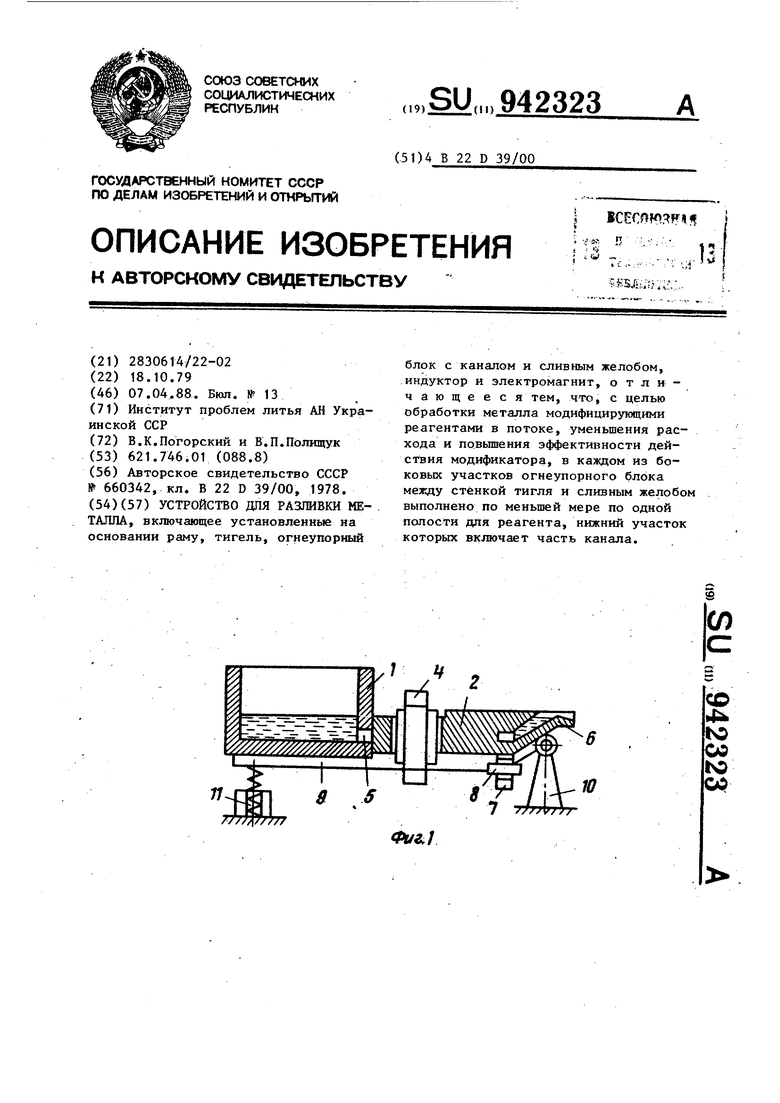

Изобретение относится к области литейного производства, а именно к устройствам для разливки металла, созданных на базе индукционных канальных печей. Известно устройство для периодической разливки металла, состоящее из тигля, огнеупорного блока с каналом, индуктора и злектромагнита При разливке модифицирование металла производят обычно в тигле устройства путем присадки различных ре агентов, которые, в большинстве случаев, отличаются по удельному весу и всплывают на поверхность металла. При этом ухудшаются условия обработки всего объема металла. Так как тем пература на поверхности металла ниже, чем у дна тигля, то ухудшаются также условия прохождения диффузионных процессов на границе жидкий металл - реагент, что снижает эффективность его действия. При этом часть реагента ошлаковывается, что приводит к его повышенному расходу Так как обработка металла в данном случае происходит, в основном, в результате диффузии реагента, то образуется неравномерность свойств жид кого металла по высоте тигля. Если учесть, что разливка металла происходит с нижних слоев тигля, то очевидно, что при заливке форм имеет место неравномерность структуры и свойств литых деталей. Целью настоящего изобретения является создание устройства для заливки металла, обеспечивающего обработку металла модифицирующими реаген тами в потоке, уменьшение расхода и повьш1ение эффективности действия модификатора. Поставленная цель достигается те что в огнеупорном блоке, в каждом и боковых его участкоб между стенкой тигля и сливным желобом, вьшолнено по меньшей мере по одной полости дл реагента, нижний участок которых яв ляется частью канала. На фиг. 1 представлено устройство для заливки металла (вид сбоку), на фиг. 2 - то же (вид сверху), на фиг. 3 - аксонометрия устройства (без изображения узлов рамы, основа ния и привода поворота установки). Устройство для заливке металла состоит из тигля 1, к боковой стенке которого прикреплен огнеупорный блок 2 с каналом 3. В огнеупорный блок встроен индуктор 4, Для сообщения канала с тиглем в боковой стенке Ыыполнен проем 5. Таким образом, канал 3 имеет вид витка, замкнутого вокруг индуктора 4. Сли1вной желоб 6 соединен с каналой на участке размещения электромагнита 7 с обмотками 8 питания. Тигель 1 с огнеупорным блоком 2 установлены на раме 9, которая крепится на основании 10 и имеет возможность поворота в вертикальной плоскости с помощью привода 1 1 . В огнеупорном блоке 2, в каждом из боковых его участков 12 и 13, между стенкой тигля 1 и сливным желобом 6, выполнено по меньшей мере по одной полости 14 и 15, нижний участок этих емкостей является частью канала 3. Перед запуском устройства в работу в тигель заливают жидкий металл. При этом вокруг индуктора образуется короткозамкнутый металлический виток. При включении индуктора в сеть про1«Л1шенной частоты в витке индуктируется электрический ток, который подогревает металл в канале и тигле. Для моди нпщровання металла реагент подается в полости 14 и 15, которые выполнены в огнеупорном блоке 2 по оси канала 3. Нижний участок каждой из этих емкостей является частью канала, в котором индуктируется электрический ток. Это обеспечивает нагрев и плавление рагента в этих емкостях, В этом случае температура на границе жидкий металл в канапе - реагент значительно выше, чем на зеркале металла в тигле. При этом улучшаются условия обработки, i Повышается скорость диффузионных процессов на границе жидкий металл реагент. При включен101 электромагнита 7 в жидком металле образуется электромагнитная сила, под действием которой происходит заливка форм. Жидкий металл, перемещаясь по каналу, проходит через каждую из емкостей, содержащую модификатор. При этом происходит обработка металла реагентом непосредственно в период заливки, что повышает эффективность его действия, равномерность структуры и -свойств отливок, изготовленных из всего объема металла в тигле.

Таким образом, выполнение в огнеупорном блоке полостей для реагента позволило осуществить обработку металла в потоке во время заливки форм. Размещение емкостей по оси канала позволило пропустить электрический ток через их нижнюю часть, который

обеспечил нагрев и плавление реагента и высокую температуру на границе раздела жидкий металл - реагент, что улучшило условия обработки, исключило возможность ошлаковывания реагента, повысило эффективность действия и снизило его расход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки металла | 1979 |

|

SU854587A1 |

| Индукционная печь | 1979 |

|

SU866396A1 |

| Электромагнитный дозатор жидкого металла | 1980 |

|

SU925547A1 |

| Устройство для дозирования жидкого металла | 1979 |

|

SU928804A1 |

| Устройство для периодической разливки металла | 1981 |

|

SU956143A1 |

| Устройство для разливки металла | 1986 |

|

SU1388181A1 |

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

| Устройство для разливки металла | 1981 |

|

SU1014650A1 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Устройство для заливки форм | 1981 |

|

SU954435A1 |

УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА, включающее установленные на основании раму, тигель, огнеупорный блок с каналом и сливным желобом, индуктор и электромагнит, о т л и чающееся тем, что, с целью обработки металла модифицирующими реагентами в потоке, уменьшения расхода и повьппения эффективности действия модификатора, в каждом из боковых участков огнеупорного блока между стенкой тигля и сливным желобом выполнено по меньшей мере по одной полости для реагента, нижний участок которых включает часть канала. в S 1 ц со 4 ю 00 tc 00 7 ./..ЬЛ. /

ЛЕЯ I Г 7

| Устройство для порционной разливкиМЕТАллА | 1977 |

|

SU660342A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-07—Публикация

1979-10-18—Подача