(54) СПОСОБ ОБРАБОТКИ НА ТОКАРНО-РЕВОЛЬВЕРНЫХ

СТАНКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ токарной обработки | 1984 |

|

SU1201058A1 |

| Устройство для позиционирования продольного суппорта | 1979 |

|

SU884862A1 |

| Способ обработки отверстий | 1975 |

|

SU727336A1 |

| Устройство для автоматической поднастройки режущего инструмента | 1982 |

|

SU1024165A1 |

| Способ многопроходного нарезания резьбы асимметричного профиля | 1983 |

|

SU1135576A1 |

| УСТРОЙСТВО ПРЕЦИЗИОННОГО ПЕРЕМЕЩЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2024 |

|

RU2835217C1 |

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Способ отрезания деталей от прутка | 1978 |

|

SU780957A1 |

| СПОСОБ ДИАГНОСТИКИ ЭЛЕМЕНТОВ ЗАМКНУТОЙ ДИНАМИЧЕСКОЙ СИСТЕМЫ ТОКАРНОГО СТАНКА | 1997 |

|

RU2146585C1 |

| СПОСОБ МНОГОПРОХОДНОГО НАРЕЗАНИЯ ПРОФИЛЬНЫХ КАНАВОК (ВАРИАНТЫ) | 1998 |

|

RU2146577C1 |

1

Изобретение относится к области обработки металлов резанием.

Известен способ обработки деталей на токарно-револьверных станках, при котором резец располагают по нормали к вектору ожидаемой погрешности. Этот

способ позволяет повысить точность обработки с учетом лишь одного источника погрешности.

„ 10

При обработке на токарно-револьверных станках на точность обработки влияют одновременно несколько источников погрешности: упругие отжатия в системе СПИД, температурные деформации в сие- |теме СПИД, погрешность позиционирования револьверной головки, размерный износ и т.д. Каждая из этих погрешностей характеризуется вектором погрешности, имеюшим определенные размер и направ- 2Q ление. При коктенсашга влияния одного источника погрешности увеличивается влияние другого источника, что снижает точность обработки.

Цель изобретения - повышение точности офаботки.

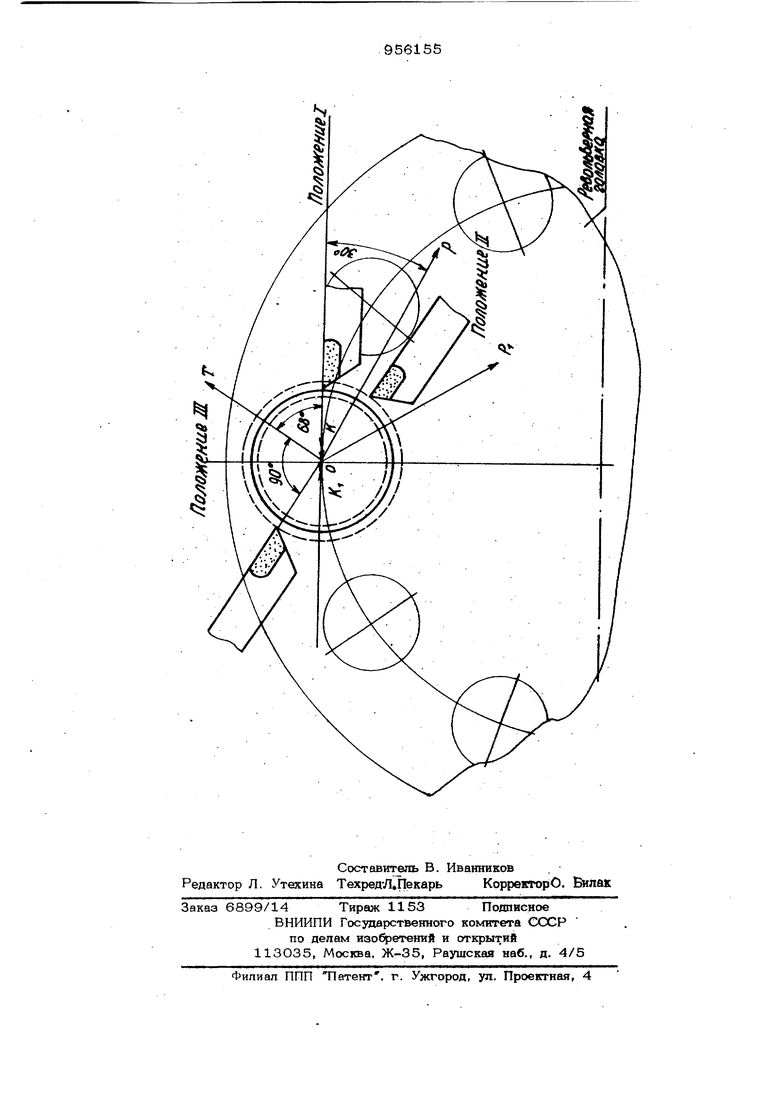

С этой целью по предложенному -способу резец располагают по нормали к вектору наибольшей по величине по1решности с той стороны, где следующая по величине погрешность будет принимать меныыее значение.

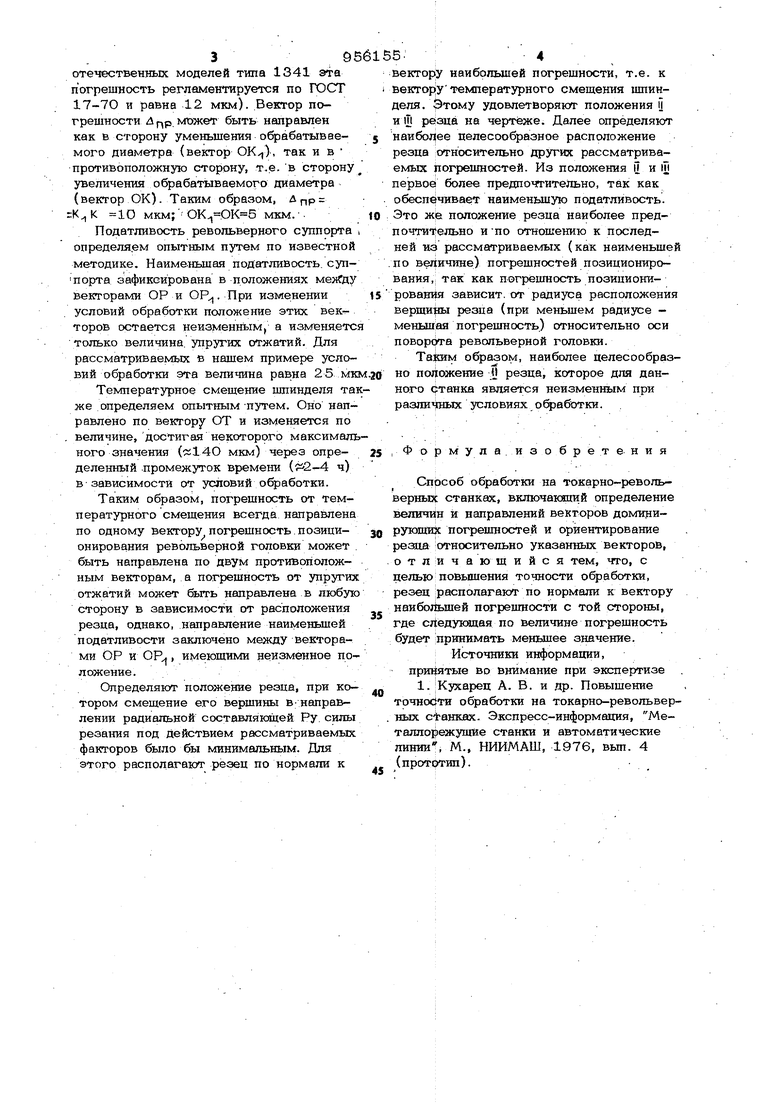

На чертеже показаны варианты установки резца.

Для реализации описываемого способа сначала определяют векторы доминируюших погрешностей. Доминируюшими источниками погрешности при обработке на токарно-револьверных станках являются упругие отжатия в системе СПИД, температурные деформации системы СПИД и погрешность позиционирования инструмента при ш 1ходе на размер.

Опытная проверка описываемого способа производилась на станке ДРТ-бЗа.

Погр«иностъ позиционирования револьверной головки станка ДРТ-бЗа по пасjiopTy станка равна р 10 мкм (для

течественных моделей типа 1341 эта огрешность регламентируется по ГОСТ 17-7О и равна 12 мкм). Вектор порешности мтэжет быть направлен как в сторону уменьшения обрабатывае- 5 мого диаметра (вектор ОК), так и в ротивоположную сторону, т.е. в сторону увеличения обрабатываемого диаметра (вектор ОК). Таким образом, ДПР К 10 мкм;-ОК. мкм.-.ю

Податливость револьверного суппорта , определяем опытным путем по известной методике. Наименьшая податливость, суппорта зафиксирована в положениях векторами ОР и ОР. При изменении15

условий обработки положение этих век оров остается неизменным а изменяется только величина, упругих отжатий. Для рассматриваемых в нашем примере условий обработки эта величина равна 25 MKM-zof

Температурное смещение шпинделя также определяем опытным-путем. Оно направлено по вектору ОТ и изменяется по величине, достигая некоторого максимального значения (й14О мкм) через опре- 25 деленный .промежуток времени (2-4 ч) в зависимости от условий обработки.

Таким образом, погрешность от температурного смещения всегда направлена по одному вектору погрешность.позици- JQ онирования револьверной головки может . быть направлена по двум противоположным векторам, а погрешность от упругих отжатий может быть направлена в любую сторону в зависимости от расположения резца, однако, направление наименьшей податливости заключено между векторами ОР и ОР , имеющими неизменное положение.

Определяют положение резца, при ко- тором смещение его вершины в; направлении радиальной составляющей Ру. силы резания под Действием рассматриваемых факторов было бы минимальным. Оля этого располагают резец по нормали к

вектору наибольшей погрешности, т.е. к BeKTopiy температурного смещения щпинделя. Этому удовлетворяют положения ij иш резца на чертеже. Далее определяют наиболее целесообразное расположение резца относительно других рассматриваемых погрешностей. Из положения И и 1М первое более предпо ггительно, так как обеспечивает наименьшую податливость. Это же положение резца наиболее предпочтительно и ПО отношению к последней из рассматриваемых (как наименьше .по величине) погрешностей позиционирования,: так как погрешность позиционирования зависит, от радиуса расположения верши|ЕЫ резца (при меньшем радиусе меньшая погрешность) относительно оси поворота револьверной головки.

Тайим образом, наиболее целесообразно положение У резца, которое для данного Станка является неизменным при различных условиях офаботки.

.Формула, изобретения

Спрсоб обработки на токарно-револьверных станках, включакяций определение величин и направлений векторов домирируюшиХ погрешностей и ориентирование резца относительно указанных векторов, отличающийся тем, что, с целью повьаиения точности обработки, резец располагают по нормали к вектору наибольшей погрешности с той стороны, где сйедукяцая по величине погрешность будет принимать меньшее значение.

Источники )ормации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1981-02-05—Подача