1

Изобретение относится к сварке трением и может быть использовано во всех отраслях народного хозяйства, где применяется сварка трением и предъявляются повышенные требования по соосности свариваемых деталей, например при изготовлении труб с приварными соединительными концами.

Известен способ обеспечения прямолинейности заготовок при изготовлении ,Q сварных деталей сваркой трением, при котором детали выставляют предварительно и не регулируют в процессе сварки l .

Недостатком этого способа являет- ,5 ся невозможность регулирования положения заготовок при отклонении их в процессе сварки.

Наиболее близким к изобретению по технической сущности и достигаемому 20 эффекту является способ устранения перекоса осей цилиндрических деталей при сварке трением, при котором прикладывают радиально направленное усилие к детали 2. По этому способу контроль положения заготовок осуществляют путем замера радиальных напряжений в стыке в течение всего процесса сварки. Смещение заготовок одна относительно другой при отклонении от исходного положения прекращают при радиальных напряжениях, равных нулю.

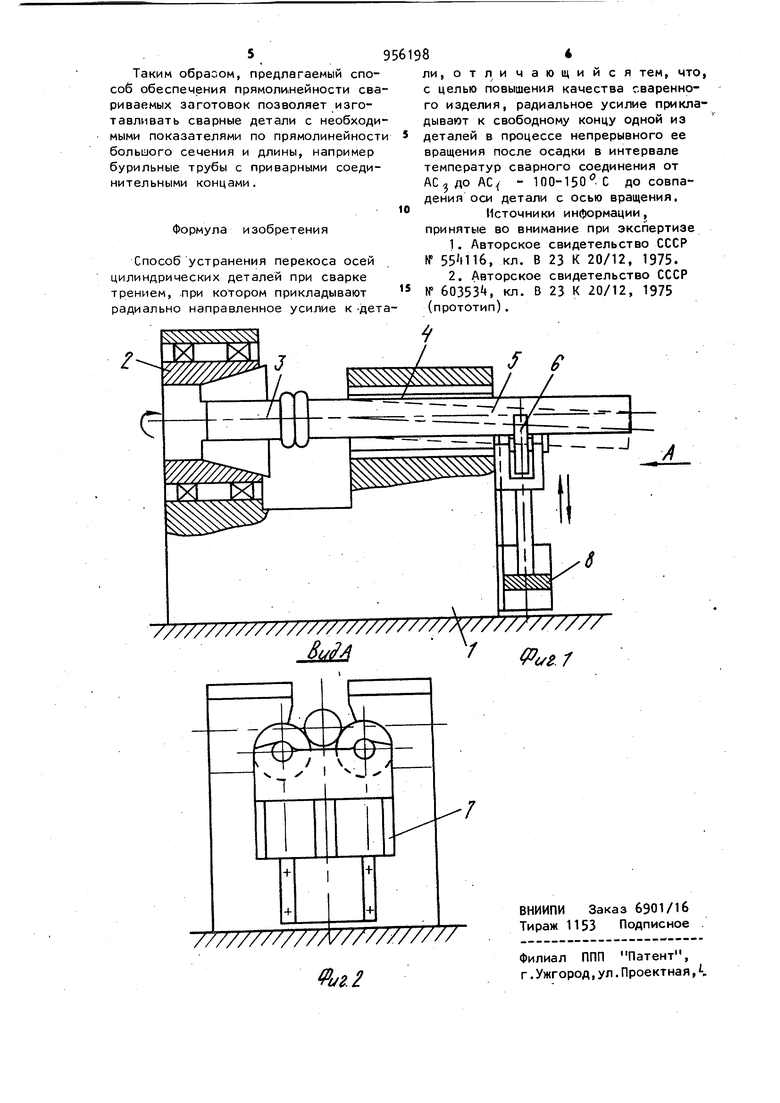

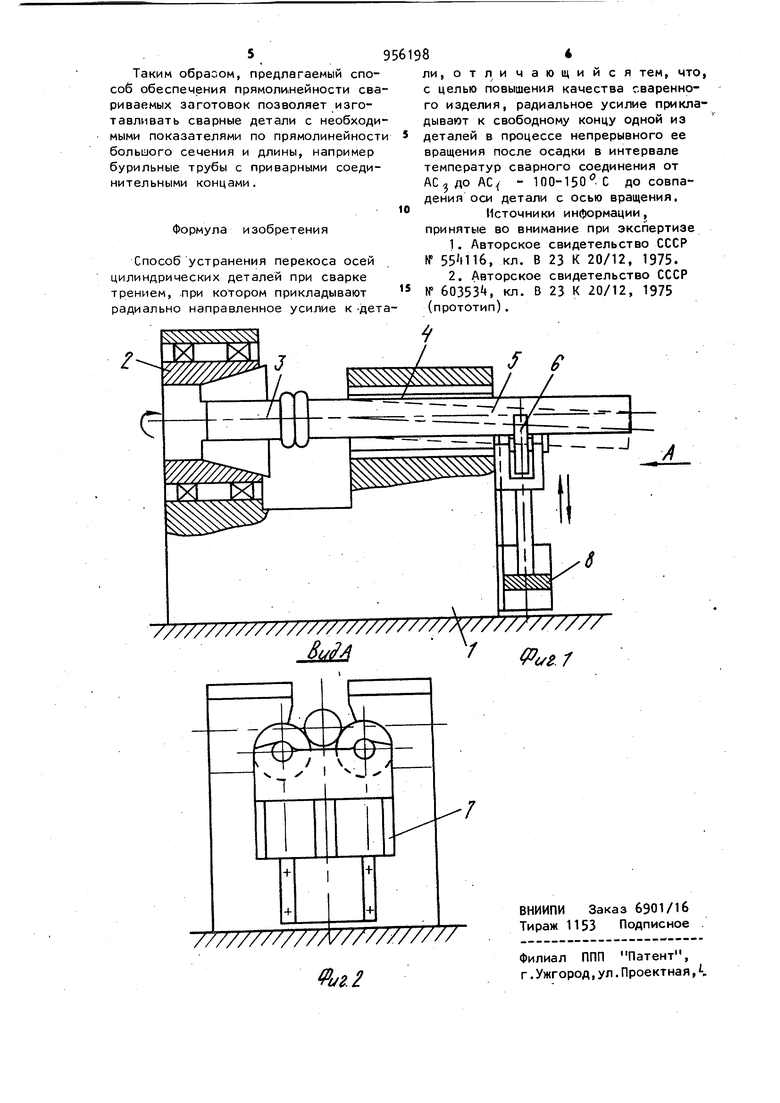

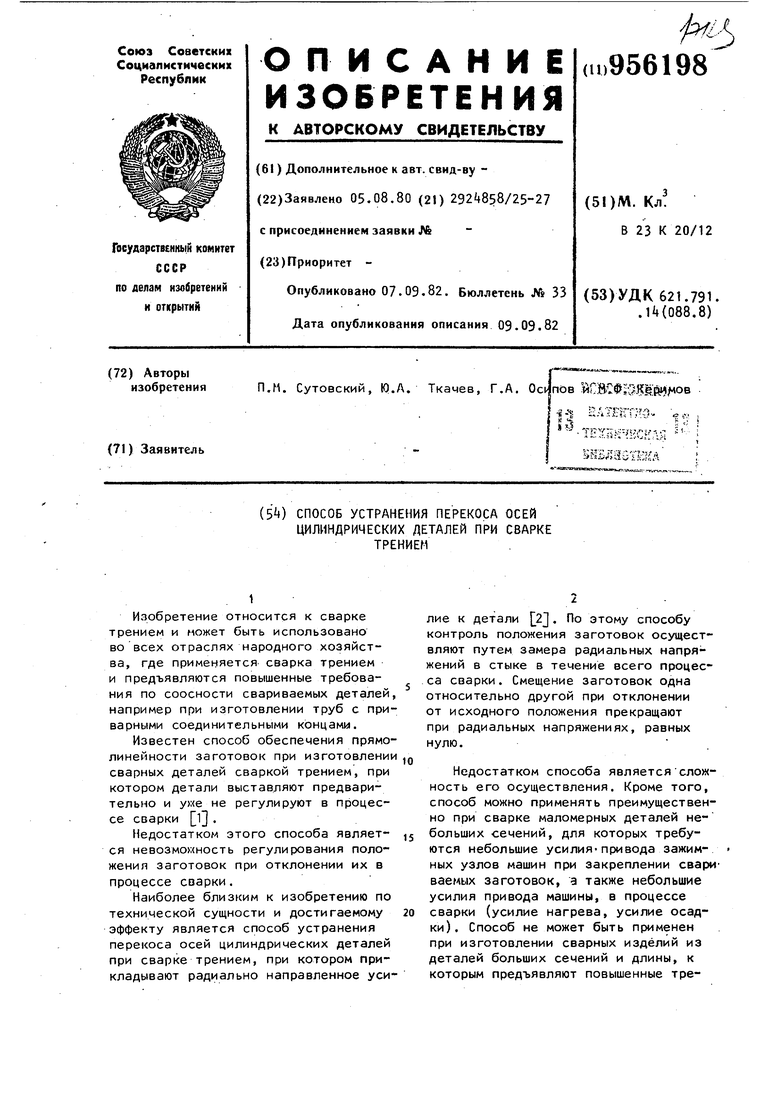

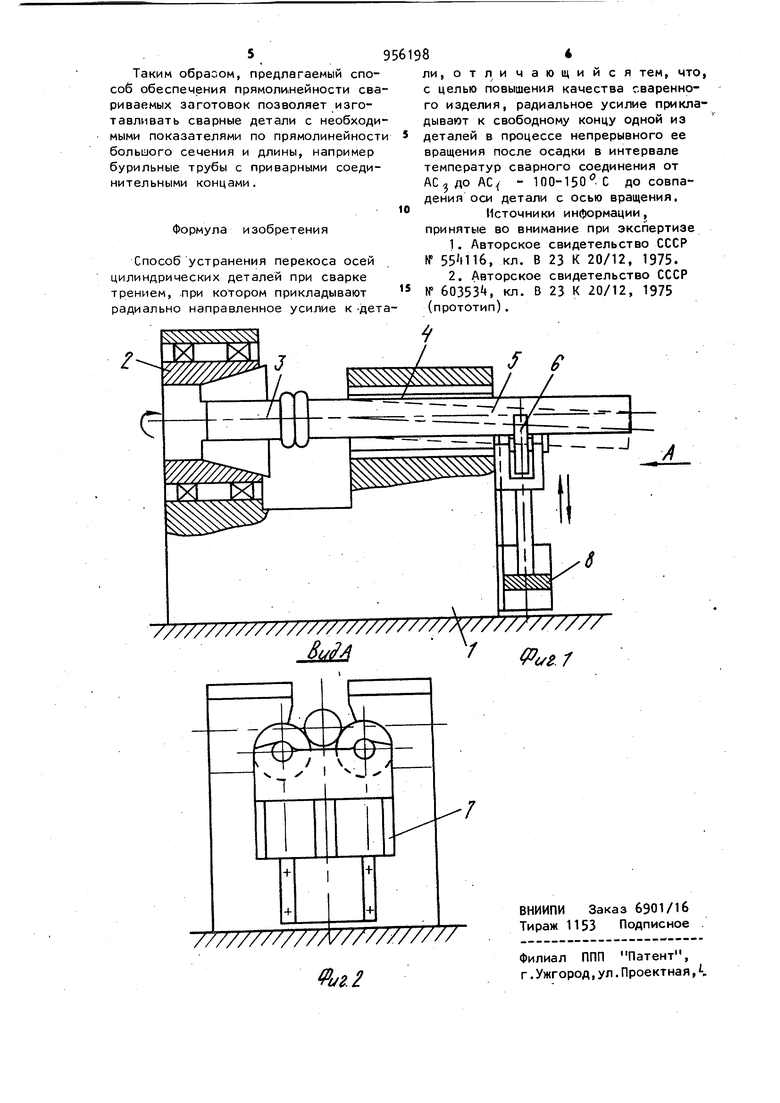

Недостатком способа является сложность его осуществления. Кроме того, способ можно применять преимущественно при сварке маломерных деталей небольших сечений, для которых требуются небольшие усилия-привода зажим- ных узлов машин при закреплении сварИ ваемых заготовок, э также небольшие усилия привода машины, в процессе сварки (усилие нагрева, усилие осадки). Способ не может быть применен при изготовлении сварных изделий из деталей больших сечений и длины, к которым предъявляют повышенные тре3 95 бования по прямолинейности, например бурильных труб сечением 8000-10000 мм Целью изобретения является обеспечение высокого качества сварных изделий при сварке трением деталей больших сечений и длины. Для достижения этой цели в известном способе устранения перекоса осей цилиндрических деталей при сварке тре нием при котором прикладывают радиаль но направленное усилие к детали, радиальное усилие прикладывают к свободному концу одной из деталей в процессе непрерывного ее вращения после осадки в интервале температур сварного соединения от АС-j до АС -(ЮО150) С до совпадения оси детали с ось вращения. Для осуществления этого способа на машине для сварки трением за зажимом (со стороны неподвижной при сварке заготовки) установлены на направля ющих регулируемые ролики, контактирующие с наружной поверхностью сваренной детали. При этом ось детали, уста новленной на роликах в их крайнем положении, совпадает с осью шпинделя машины. Перемещение роликов осуществляют посредством гидроцилиндра. Благодаря использованию этого способа при сварке трением заготовок, которые должны иметь повышенные показатели по прямолинейности, возможно проводить сварку на существующих сварочных машинах. На фиг. 1 изображено устройство для осуществления сварки трением; на фиг. 2 - вид А на фиг. 1. Способ заключается в следующем. Предназначенные к сварке заготовки зажимают, одну - во вращающемся шпинд ле машины, другую - в неподвижном зажиме, и начинают вращать. После необходимого разогрева, когда температура стыка становится выше АС (эта температура зависит от материала заготовок) , прекращают вращение шпинде;ля и производят осадку при неподвижной сваренной детали. Непосредственно после окончания осадки зажим открывают. Деталь, сваренную из заготовок, непрерывно вращают, зажав в шпинделе машины, и подвергают действию радиально направленных усилий на сво.бодный конец детали до тех пор, пока ось этой детали совпадет с осью ее вращения, причем температура стыка м няется от АС 3 до АС - (100-150)С. Устройство для регулирования прямолинейности при сварке трением включает машину Т для сварки трением (обычной конструкции), вращающийся шпиндель 2, в котором закреплена заготовка 3, и- неподвижный зажим 4, в котором закреплена заготовка 5, Ролики 6, установленные за неподвижным зажимом 5 на направляющих7 и контактирующие с наружной поверхностью свариваемой заготовки 5. предназначены для передачи радиально направленного усилия на сваренную деталь со стороны заготовки 5 (т.е. свободного конца сваренной детали). Привод подъема, который обеспечивает подъем и опускание роликов 6, выполнен в виде управляемого гидроцилиндра 8. Размер роликов б и высота их подъема выбраны так, чтобы ось сваренной (из заготовок 3 и 5) детали совпадала с осью шпинделя 2 машины, и могла меняться В зависимости от диаметра свариваемых заготовок. Устройство работает следующим образом. Производят сварку заготовок 3 и 5, причем шпиндель 2 с заготовкой 3 вращается, а неподвижный зажим с заготовкой 5 двигается влево (на шпиндель), создаваяосевое усилие. В процессе сварки ролики 6 находятся в крайнем нижнем положении. После необходимого разогрева (температура стыка выше АСл) вращение шпинделя прекращают и производят осадку при неподвижной детали, полученной из заготовок 3 и 5. Непосредственно по окончании осадки зажим k открывают. Ролики 6 поднимают на необходиму1р высоту, чтобы они контактировали с наружной поверхностью сваренной детали. Деталь, сваренную из заготовок 3 и 5 вращают, зажав в шпинделе 2, и подвергают воздействию радиально направленного усилия. Величина усилия зависит от материала и сечения детали. Скорость вращения детали равна скорости вращения ее при сварке. При этом воздействие на деталь со стороны свободного ее конца осуществляют при температуре стыка АС, когда сварной шов находится в пластичном состоянии, а прекращают вращение и деформацию в момент, когда температура сварного шва становится ниже АС на 100-150 С. Таким образом, предлагаемый способ обеспечения прямолинейности сва риваемых заготовок позволяет изготавливать сварные детали с необходи мыми показателями по прямолинейност большого сечения и длины, например бурильные трубы с приварными соединительными концами. Формула изобретения Способ устранения перекоса осей цилиндрических деталей при сварке трением, .при котором прикладывают радиально направленное усилие к дет 84 ли, от ли чающийся тем, что, с целью повышения качества сваренного изделия, радиальное усилие прикладывают к свободному концу одной из деталей в процессе непрерывного ее вращения после осадки в интервале температур сварного соединения от ДО АС| - 100-150 .С до совпадения оси детали с осью вращения. Источники информации, принятые во внимание при эксг1ертизе 1.Авторское свидетельство СССР № 55И16, кл. В 23 К 20/12, 1975. 2.Авторское свидетельство СССР № 60353, кл. В 23 К 20/12, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для сварки трением | 1981 |

|

SU1061961A1 |

| Способ сварки трением заготовок различного сечения | 1989 |

|

SU1637983A2 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ | 1991 |

|

RU2034686C1 |

| Устройство для сварки трением | 1987 |

|

SU1602649A1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ТРЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2313432C2 |

| Способ сварки давлением | 1990 |

|

SU1754365A1 |

| Способ сварки трением | 1981 |

|

SU998057A1 |

| Устройство для орбитальной сваркиТРЕНиЕМ | 1979 |

|

SU814627A1 |

| Способ сварки трением деталей из разнородных металлов | 1989 |

|

SU1764901A1 |

| Способ сварки трением через промежуточную вставку | 1984 |

|

SU1337220A1 |

Авторы

Даты

1982-09-07—Публикация

1980-08-05—Подача