Изобретение относится к области станкостроения, касается изготовления режущего инструмента и может быть использовано для заточки однолезвийных инструментов - ножей.

Цель изобретения - повышение производительности обработки и уменьшение металлоемкости станка.

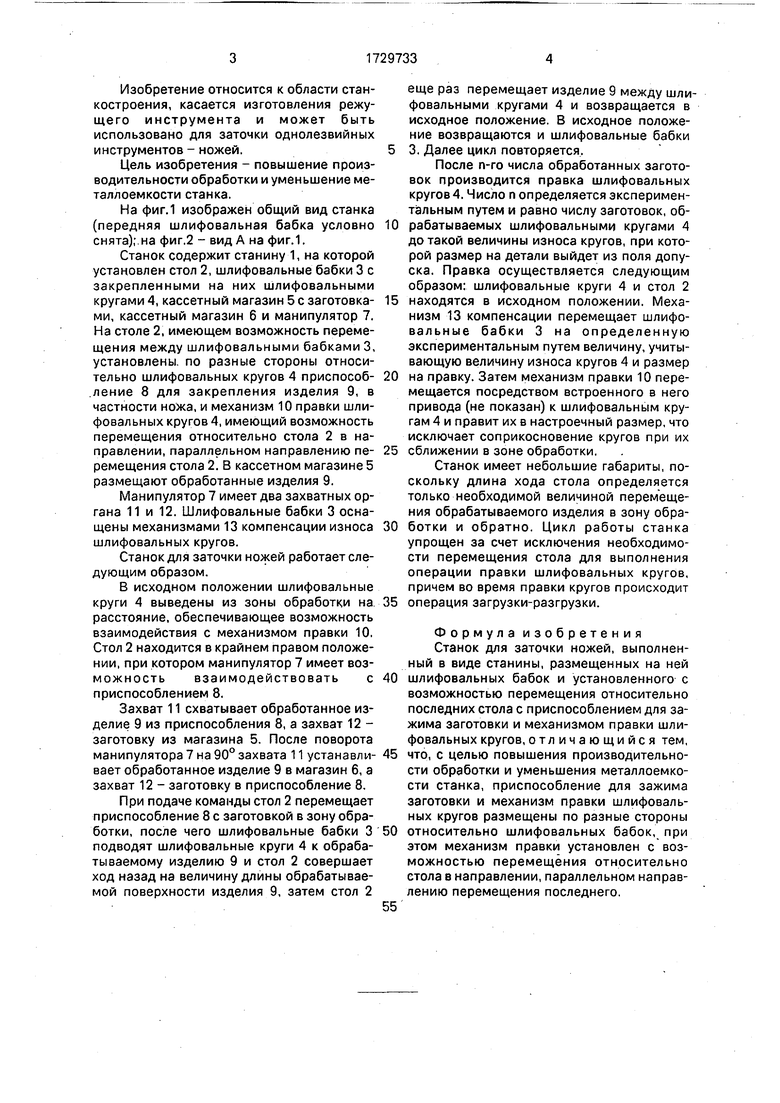

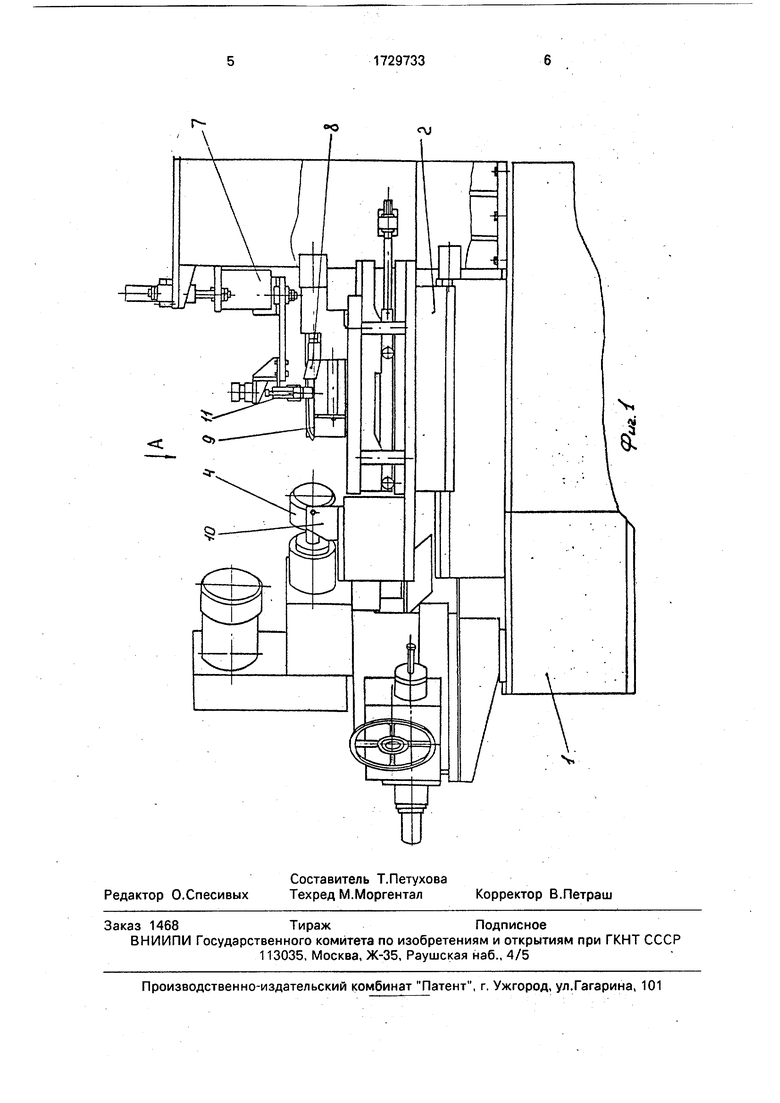

На фиг.1 изображен общий вид станка (передняя шлифовальная бабка условно снята);, на фиг.2 - вид А на фиг.1.

Станок содержит станину 1, на которой установлен стол 2, шлифовальные бабки 3 с закрепленными на них шлифовальными кругами 4, кассетный магазин 5 с заготовка- ми, кассетный магазин 6 и манипулятор 7. На столе 2, имеющем возможность перемещения между шлифовальными бабками 3, установлены, по разные стороны относительно шлифовальных кругов 4 приспособ- .ление 8 для закрепления изделия 9, в частности ножа, и механизм 10 правки шлифовальных кругов 4, имеющий возможность перемещения относительно стола 2 в направлении, параллельном направлению пе- ремещения стола 2. В кассетном магазине 5 размещают обработанные изделия 9.

Манипулятор 7 имеет два захватных органа 11 и 12. Шлифовальные бабки 3 оснащены механизмами 13 компенсации износа шлифовальных кругов.

Станок для заточки ножей работает следующим образом.

В исходном положении шлифовальные круги 4 выведены из зоны обработки на расстояние, обеспечивающее возможность взаимодействия с механизмом правки 10, Стол 2 находится в крайнем правом положении, при котором манипулятор 7 имеет возможность взаимодействовать с приспособлением 8.

Захват 11 схватывает обработанное изделие 9 из приспособления 8, а захват 12 - заготовку из магазина 5. После поворота манипулятора 7 на 90° захвата 11 устанавли- вает обработанное изделие 9 в магазин б, а захват 12 - заготовку в приспособление 8.

При подаче команды стол 2 перемещает приспособление 8 с заготовкой в зону обработки, после чего шлифовальные бабки 3 подводят шлифовальные круги 4 к обрабатываемому изделию 9 и стол 2 совершает ход назад на величину длины обрабатываемой поверхности изделия 9, затем стол 2

еще раз перемещает изделие 9 между шлифовальными кругами 4 и возвращается в исходное положение. В исходное положение возвращаются и шлифовальные бабки 3. Далее цикл повторяется.

После n-го числа обработанных заготовок производится правка шлифовальных кругов 4. Число п определяется экспериментальным путем и равно числу заготовок, обрабатываемых шлифовальными кругами 4 до такой величины износа кругов, при которой размер на детали выйдет из поля допуска. Правка осуществляется следующим образом: шлифовальные круги 4 и стол 2 находятся в исходном положении. Механизм 13 компенсации перемещает шлифовальные бабки 3 на определенную экспериментальным путем величину, учитывающую величину износа кругов 4 и размер на правку. Затем механизм правки 10 перемещается посредством встроенного в него привода (не показан) к шлифовальным кругам 4 и правит их в настроечный размер, что исключает соприкосновение кругов при их сближении в зоне обработки.

Станок имеет небольшие габариты, поскольку длина хода стола определяется только необходимой величиной перемещения обрабатываемого изделия в зону обработки и обратно. Цикл работы станка упрощен за счет исключения необходимости перемещения стола для выполнения операции правки шлифовальных кругов, причем во время правки кругов происходит операция загрузки-разгрузки.

Формула изобретения Станок для заточки ножей, выполненный в виде станины, размещенных на ней шлифовальных бабок и установленного с возможностью перемещения относительно последних стола с приспособлением для зажима заготовки и механизмом правки шлифовальных кругов, отличающийся тем, что, с целью повышения производительности обработки и уменьшения металлоемкости станка, приспособление для зажима заготовки и механизм правки шлифовальных кругов размещены по разные стороны относительно шлифовальных бабок, при этом механизм правки установлен с возможностью перемещения относительно стола в направлении, параллельном направлению перемещения последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАТОЧКИ ХИРУРГИЧЕСКОГО ИНСТРУМЕНТА | 1991 |

|

RU2023573C1 |

| Станок для заточки сверл | 1976 |

|

SU956244A1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДЕТАЛЕЙ | 1971 |

|

SU311725A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| ТОКАРНО-ФРЕЗЕРНЫЙ ЦЕНТР ДЛЯ ГРУППОВОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2013 |

|

RU2532623C1 |

| Круглошлифовальный станок | 1982 |

|

SU1065170A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

Использование: заточка однолезвийных инструментов - ножей. Сущность изобретения: на станине 1 размещен стол 2, шлифовальные бабки 3, Стол может перемещаться между шлифовальными бабками 3. На столе по разные стороны относительно шлифо- вальных кругов 4 установлены приспособления 8 для закрепления изделия 9 и механизм правки 10 шлифовальных кругов 4. Механизм правки может перемещаться относительно стола 2 в направлении, параллельном направлению перемещения стола, что исключает необходимость перемещения стола при правке шлифовальных кругов. 2 ил.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-04-30—Публикация

1989-11-13—Подача