(54) ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ | 1971 |

|

SU314612A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1966 |

|

SU179173A1 |

| Трубоэлектросварочный стан | 1986 |

|

SU1373460A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

1

Изобретение относится к обработке металлов давлением и, в частности, к линиям для изготовления змеевиков.

Известная линия для изготовления змеевиков, содержащая установленные по ходу технологического процесса устройства для подготовки (сварки) и подачи труб к гибочному устройству, гибочное устройство и устройства для съема и проверки готовых змеевиков 1.

Недостатком этой линии является то, что в ней не предусмотрена очистка от грата сваренных плетей.

Наиболее близким по технической сущности к изобретению является линия для изготовления змеевиков, содержащая установленные по ходу технологического процесса стыкосварочную мащину, устройства для удаления внутреннего и наружного грата и гибочное устройство, включающее подающий рольганг и гибочный станок с механизмом перемещения змеевика, а также контрольную плиту 2.

В этой линии предусмотрено удаление грата, что повышает качество изделий, однако недостатком ее является низкая производительность, определяемая гибочным устройством. Наличие только одного гибочного устройства не позволяет использовать с полной нагрузкой высокопроизводительное оборудование участка подготовки трубы, например стыкосварочные машины. В этой

5 линии не предусмотрен сбор грата, что ухудщает условия труда.

Цель изобретения - повышение производительности линии, а также улучшение условий труда.

Указанная цель достигается за счет того, что линия для изготовления змеевиков, содержащая установленные по ходу технологического процесса стыкосварочную мащину, устройство для удаления внутреннего и наружного грата, гибочное устройство,

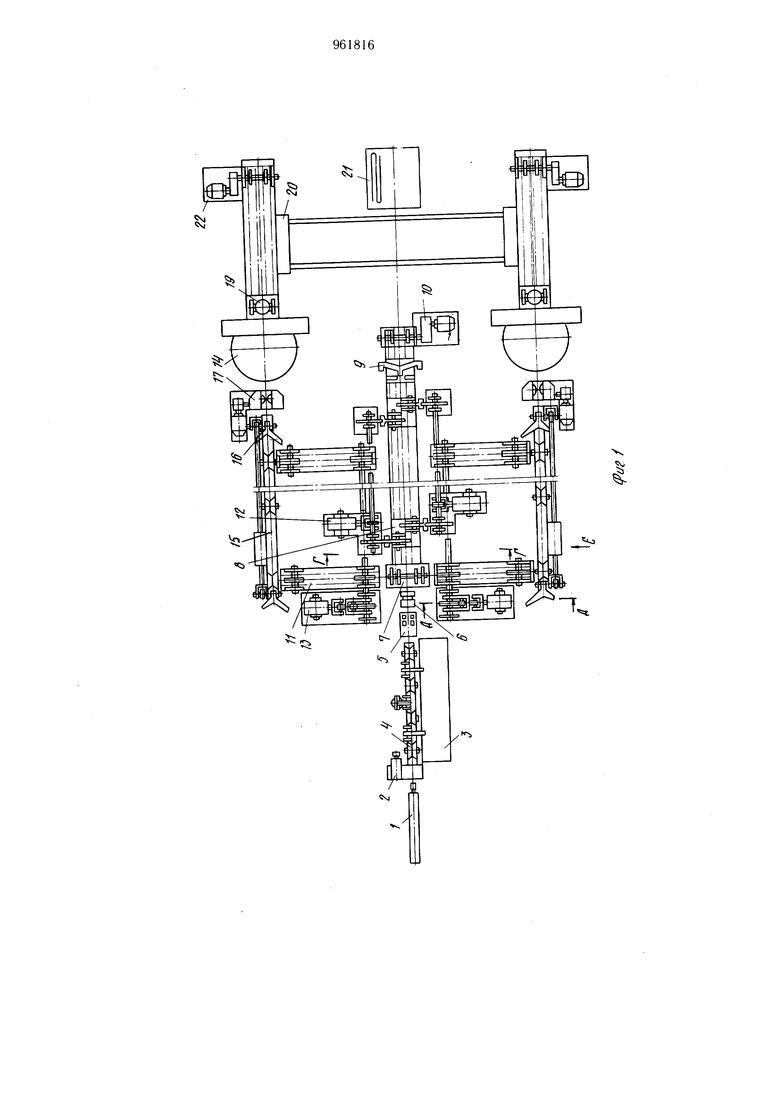

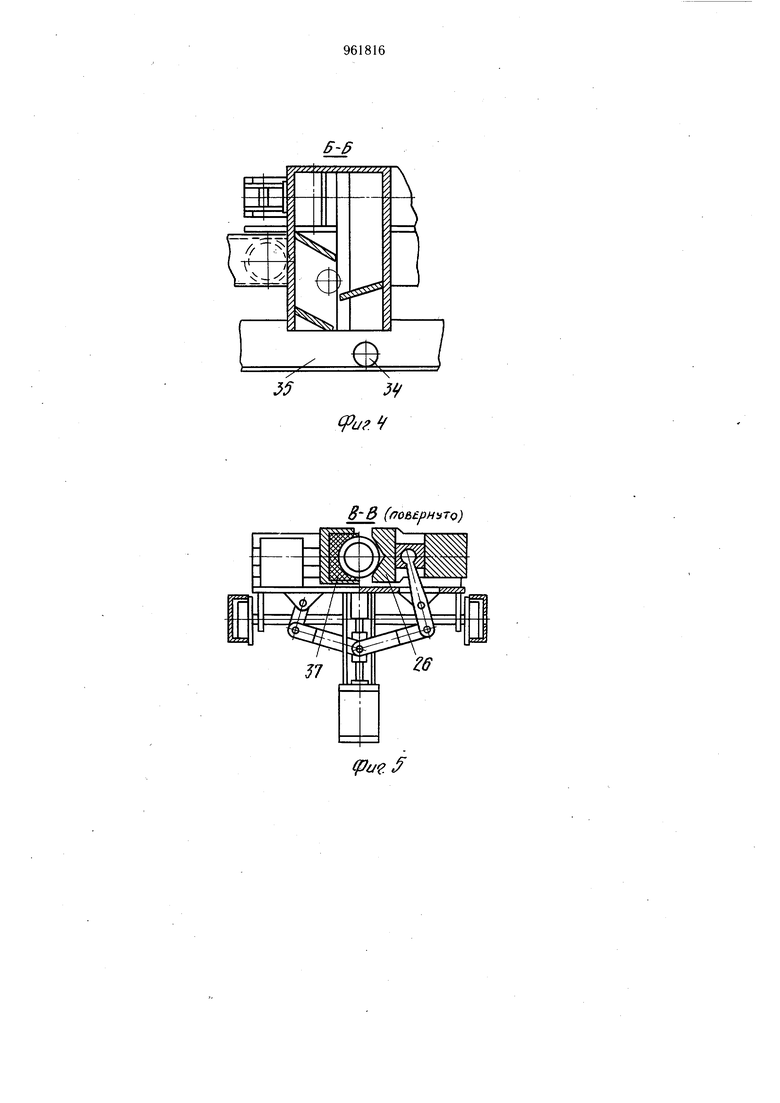

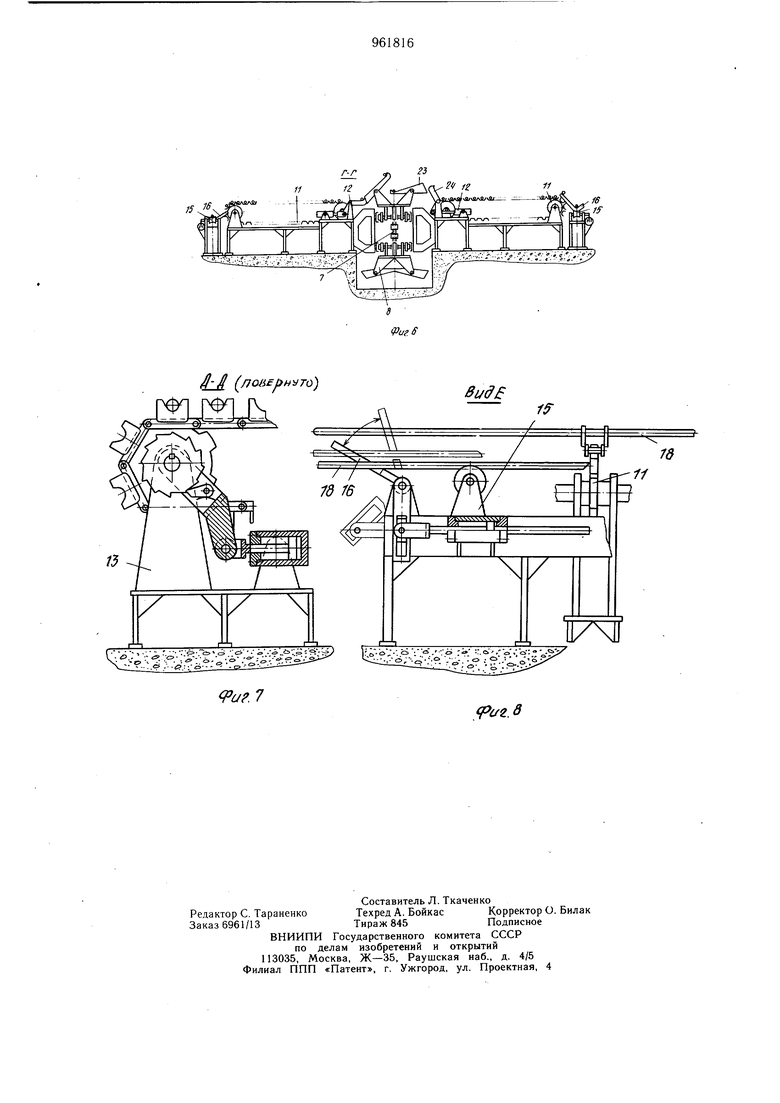

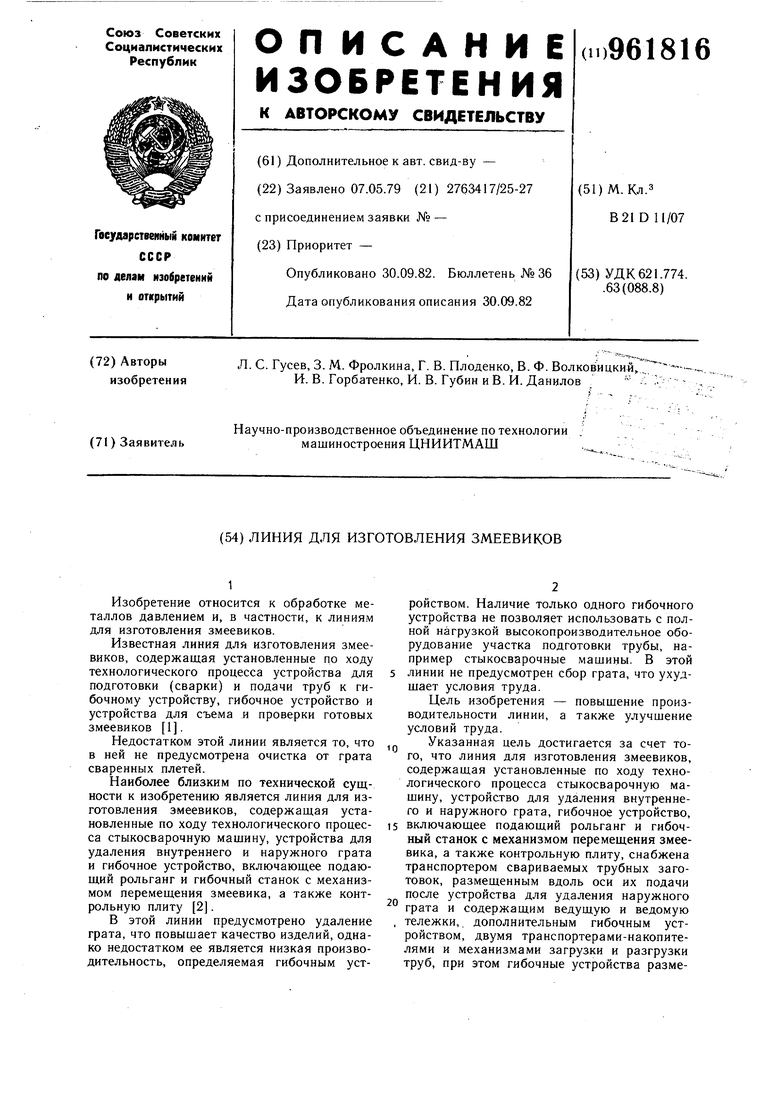

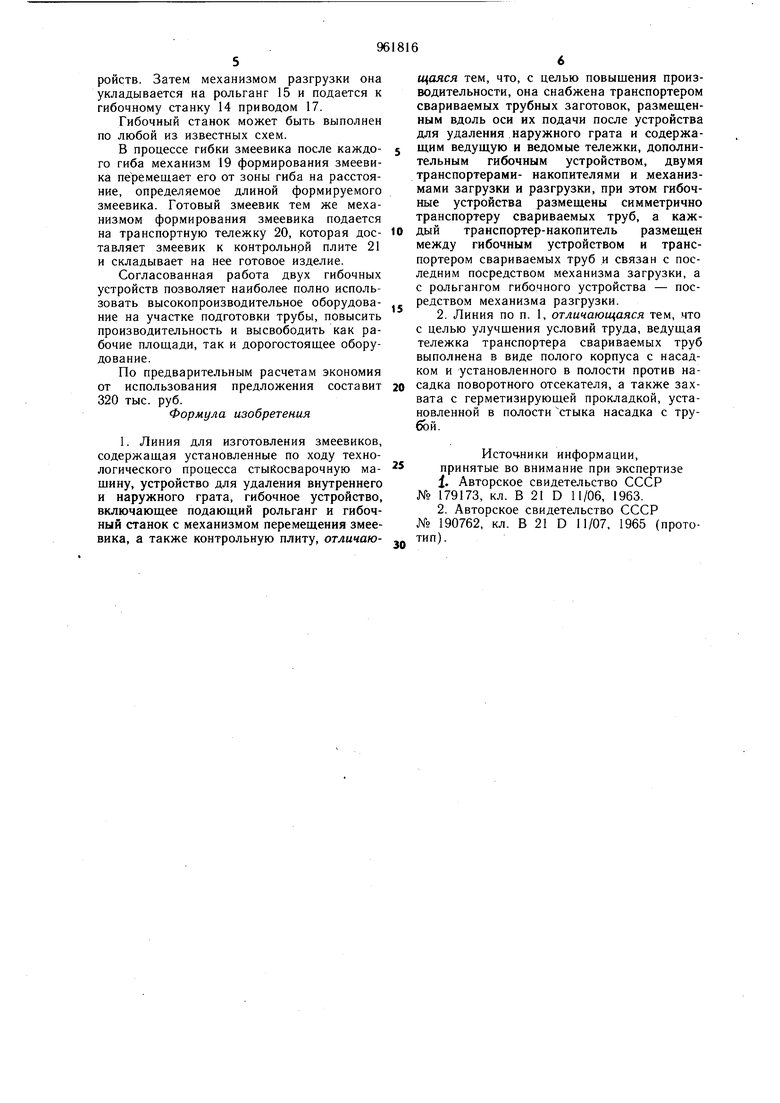

15 включающее подающий рольганг и гибочный станок с механизмом перемещения змеевика, а также контрольную плиту, снабжена транспортером свариваемых трубных заготовок, размещенным вдоль оси их подачи после устройства для удаления наружного грата и содержащим ведущую и ведомую тележки,. дополнительным гибочным устройством, двумя транспортерами-накопителями и механизмами загрузки и разгрузки труб, при этом гибочные устройства размещены симметрично транспортеру свариваемых трубных заготовок, а ка/(дый транспортер-накопитель размещен между гибочным устройством и транспортером свариваемых труб и связан с последним посредством механизма загрузки, а с рольгангом гибочного устройства - посредством механизма разгрузки. Для обеспечения сбора грата и калибровки внутренней поверхности трубы ведомая тележка транспортера свариваемых труб выполнена в виде полого корпуса с насадком и установленного в полости против насадка поворотного отсекателя, а также захвата с герметизирующей прокладкой, установленной в плоскости стыка насадка с трубой. На фиг. 1 показана линия, общий вид; на фиг. 2 - ведущая тележка, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В - В на фиг. 2; па фиг. 6 - разрез Г - Г на фиг. 1; на фиг. 7 - разрез Д-Д на фиг. 1; на фиг. 8 - вид по стрелке Е на фиг. 1. Линия содержит установленные по ходу технологического процесса нневмопущку 1 для удаления внутреннего грата, устройство 2 для продувки, стеллаж 3 для заготовок, задающий рольганг 4, стыкосварочную мащину 5, устройство 6 для удаления наружного грата, транспортер 7 свариваемых трубных заготовок, включающий ведомые 8 и ведущую 9 тележки и привод 10, два транспортера-накопителя 11, связанных с транспортером 7 механизмами 12 загрузки и имеющих механизм 13 перемещения, симметрично размещенные по обе стороны от транспортера 7 гибочные устройства, каждый из которых состоит из гибочного станка 14, рольганга 15, связанного с транспортером-накопителем 11 механизмом 16 разгрузки, и привода 17 перемен 1,ения трубы 18, а также механизма перемещения змеевика, который включает механизм 19 формирования змеевика, транспортную тележку 20 для перемещения змеевика к контрольной плите 21 и привод 22. Механизмы 12 загрузки выполнены в виде закрепленных на тележках 8 рычагов 23 и закрепленных на транспортерах-накопителях 11 рычагов-упоров 24. Ведущая тележка 9 состоит из корпуса 25 с установленным на нем захватом 26 и с камерой 27 с полостями 28 и 29, разделение которых осуществляется поворотным отсекателем 30. Полость 29 предназначена для сбора внутреннего грата н включает в себя емкость 31 сбора грата, управляемую заслонку 32 и фльтры 33. Полость 29 обеспечивает прогонку калибрующего щарика 34 через трубы 18 и направление щарика 34 в наклонный лоток 35. На выходе в камеру установлен переходной насадок 36. Для герметизации стыка переходного насадка 36 и трубы 18 предусмотрена герметизирующая прокладка 37, расположенная на захвате 26. Линия работает следующим образом. Трубная заготовка со стеллаж 3 подается на рольганг 4 и перемещае орону транспортера 7 до упора о торец i пеходного насадка 36. Тележка 9 при этом находится в начале транспортера 7, а ее захват 26 зажимает заготовку и прокладка 37 герметизирует стык между заготовкой и переходным насадком 36. При этом перемещении заготовка проходит через зажимы стыкосварочной машины 5 и устройство 6 для удаления наружного грата. При включении в работу транспортера 7 ведущая тележка 9 и связанные с ней опорные тележки 8 перемещаются вправо до установки свободного конца заготовки в зоне сварки мащины 5. Вторая заготовка подается в зону сварки до контакта с первой, при этом внутрь нее вставляется дорн (не показан) пнев.мопушки 1. После сварки заготовок срабатывает пневмопущка 1 и производится удаление внутреннего грата режущими кромками дорпа. По возвращении дорна в исходное поло.жспие к свободному торцу приваренной заготовки подается устройство 2 для продувки, и поворотный отсекатель 30 камеры 27 закрывает полость 29, открывая полость 28. Затем устройством 2 герметизируется свободный торец сваренных заготовок и они продуваются воздухом под давлением. Внутренний грат, проходя по:1ость 28, собирается в емкости 31 сбора грата, а воздух очищается, проходя через фильтры 33. После продувки обеспечивается закладка калибрующе1Ч) П1арика 34 внутрь заготовок труб. Отсекателем 30 закрывается полость 28 и открывается полость 29. После герметизации торца сваренных заготовок и подачи воздуха шарик 34 проходит сквозь заготовки и полость 29 и по наклонному лотку 35 возвращается па исходную позицию. После разгерметизации сваренных заготовок устройство 2 продувки отводится, освобождая доступ дорну пневмопущки 1 для подачи в следуюп.1ую заготовку. При помощи транспортера 7 сваренные заготовки подаются в устройство 6 для уда.ления наружного грата. После срезания наружного грата сваренные заготовки перемещаются до установки их свободного конца в зоне сварки стыкосварочной мащины 5, подается следующая заготовка, и цикл повторяется до получения трубы 18 необходимого размера. Зате.м труба 18 пере.мещается транспортером 7 в крайнее правое положение, где освобождается от захвата 26 и прокладки 37 Одновременно происходит поворот заслонки 32, емкость 31 открывается и грат высыпается в дополнительную емкость (не показана). Труба 18 механизмом 12 загрузки укладывается на левый или правый транспортернакопитель 11 и перемещается механизмом 13 перемещения к одному из гибочных устройств. Затем механизмом разгрузки она укладывается на рольганг 15 и подается к гибочному станку 14 приводом 17. Гибочный станок может быть выполнен по любой из известных схем. В процессе гибки змеевика после каждого гиба механизм 19 формирования змеевика перемещает его от зоны гиба на расстояние, определяемое длиной формируемого змеевика. Готовый змеевик тем же механизмом формирования змеевика подается на транспортную тележку 20, которая доставляет змеевик к контрольной плите 21 и складывает на нее готовое изделие. Согласованная работа двух гибочных устройств позволяет наиболее полно использовать высокопроизводительное оборудование на участке подготовки трубы, повысить производительность и высвободить как рабочие площади, так и дорогостоящее оборудование. По предварительным расчетам экономия от использования предложения составит 320 тыс. руб. Формула изобретения 1. Линия для изготовления змеевиков, содержащая установленные по ходу технологического процесса стыйосварочную мащину, устройство для удаления внутреннего и наружного грата, гибочное устройство, включающее подающий рольганг и гибочный станок с механизмом перемещения змеевика, а также контрольную плиту, отличающаяся тем, что, с целью повыщения производительности, она снабжена транспортером свариваемых трубных заготовок, размещенным вдоль оси их подачи после устройства для удаления наружного грата и содержащим ведущую и ведомые тележки, дополнительным гнбочиым устройством, двумя транспортерами- накопителями и механизмами загрузки и разгрузки, при этом гибочные устройства размещены симметрично транспортеру свариваемых труб, а каждый транспортер-накопитель размещен между гибочиым устройством и транспортером свариваемых труб и связан с последним посредством механизма загрузки, а с рольгангом гибочного устройства - посредством механизма разгрузки. 2. Линия по п. 1, отличающаяся тем, что с целью улучщения условий труда, ведущая тележка транспортера свариваемых труб выполнена в виде полого корпуса с насадком и установленного в полости против насадка поворотного отсека тел я, а также захвата с герметизирующей прокладкой, установленной в полости стыка насадка с трубой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 179173, кл. В 21 D 11/06, 1963. 2.Авторское свидетельство СССР № 190762, кл. В 21 D 11/07, 1965 (прототип).

v,

fj.2

(иг

()

(Раг. Л ( л -.Jit, ..с с . ;t:V, и.7

11 ВидВ W о о , о о , . л i f ера.в

Авторы

Даты

1982-09-30—Публикация

1979-05-07—Подача