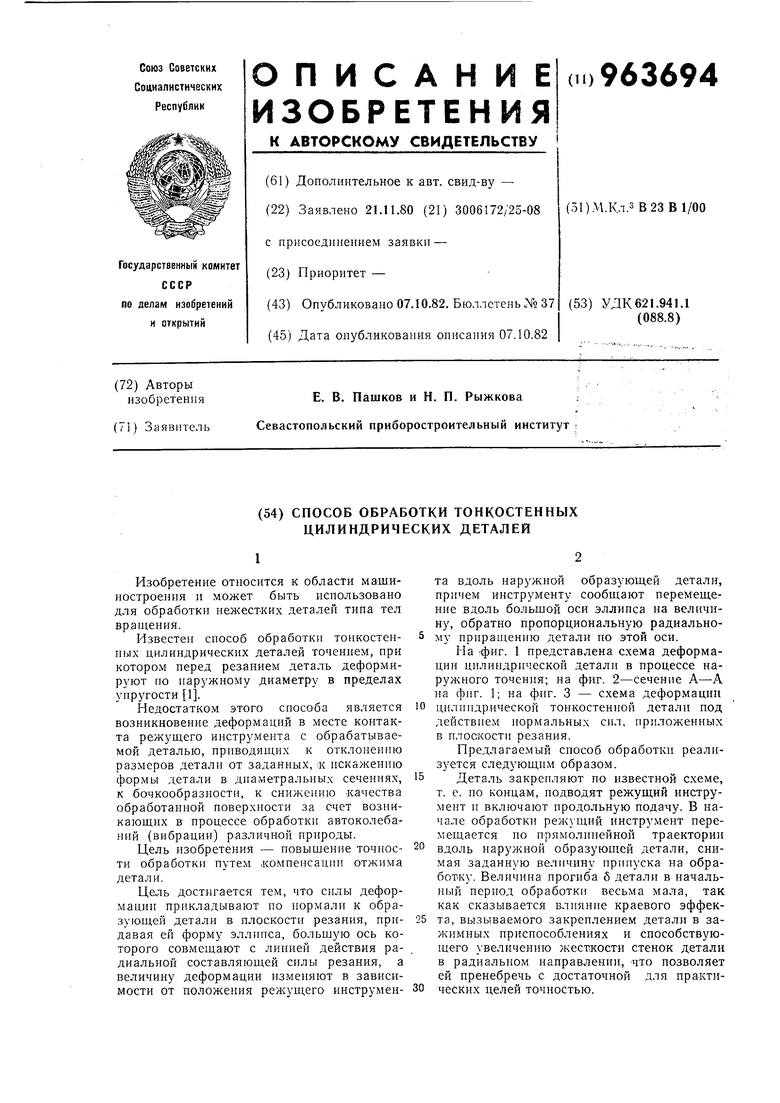

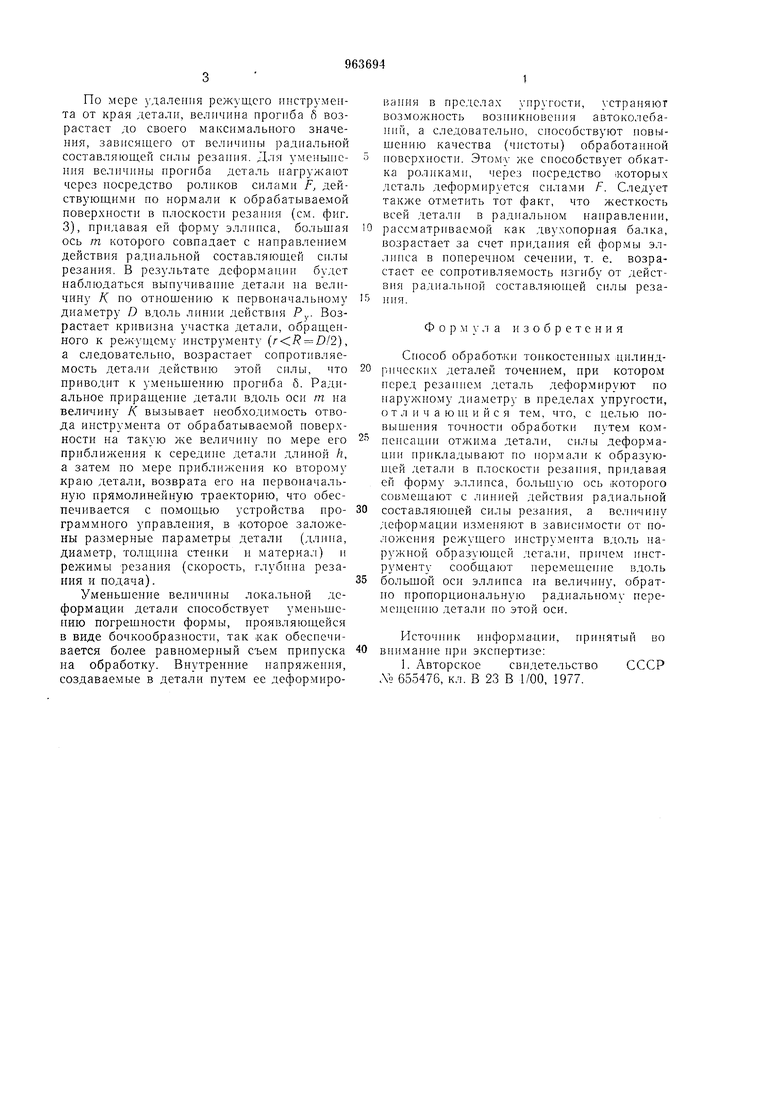

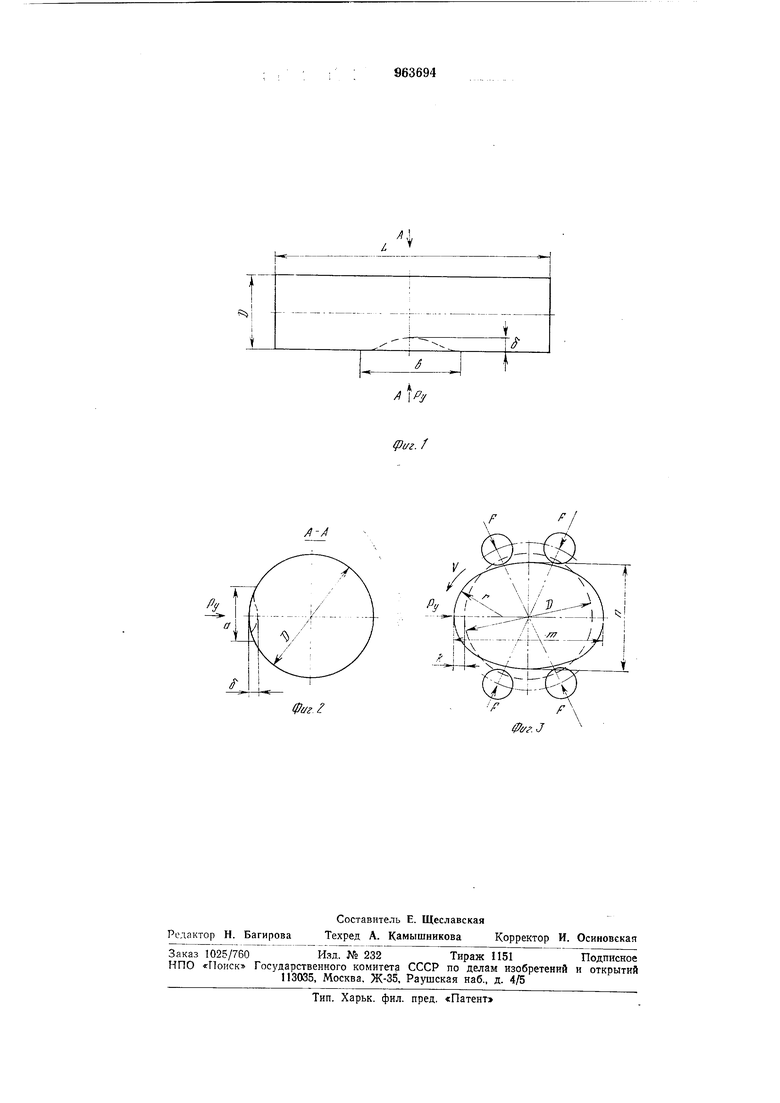

По мере удаления режущего инструмента от края деталн, велнчнна прогиба 6 возрастает до своего макснмального значения, зависящего от велнчннЕИ радиальной составляющей снлы резання. Для уменынеНИН величины ирогнба деталь нагружают через посредство роликов силами F, действующими но нормали к обрабатываемой поверхности в плоскости резания (см. фиг. 3), придавая ей форму эллииса, большая ось т которого совпадает с направлением действия радиальной составляющей силы резаиия. В результате деформапин будет наблюдаться выпучиваиие детали iia величину К по отнощению к нервоначальному диаметру D вдоль лииии действия Ру. Возрастает кривизна участка детали, обращенного к режун1,ему инструменту ( D/2), а следовательно, возраетает сопротивляемость деталн действию этой силы, что приводит к уменьшению нрогнба б. Радиальное приращение детали вдоль оси т на величину /С вызывает необходимость отвода инструмента от обрабатываемой новерхности на такую же величииу но мере его приближения к середиие детали длиной h, а затем по мере приближения ко второму краю деталн, возврата его на иервоиачальную прямолинейную траекторию, что обеспечивается с номои ью устройства программиого управления, в которое заложены размерные параметры деталн (длипа, диаметр, толщина стенки и материал) и режимы резання (скорость, глубина резания и подача). Уменьшение величины локальной деформации детали сиособствует уменьшению погрешности формы, проявляющейся в виде бочкообразиостн, так как обеспечивается более равномерный съем припуска на обработку. Внутренние нанряження, создаваемые в детали путем ее деформирования в пределах упругости, устраняют возможность возникновения автоколебаний, а следовательно, способствуют новышению качества (чистоты) обработанной поверхности. Этому же сиособствует обкатка роликами, через посредство которых деталь деформируется силами F. Следует также отметить тот факт, что л есткость всей деталн в радиальном направлении, рассматриваемой как двухоиорная балка, возрастает за счет придания ей формы эллипса в ионеречном сечении, т. е. возрастает ее сопротивляемость изгибу от действия радиальной составляюн1ей силы резання. Фор м у л а изобретения Способ обработки тонкостенных цилиндрических деталей точением, при котором неред резаине.м деталь деформируют ио иаружному диа.метру в пределах упругости, о т л и ч а ю 1Н и и с я тем, что, с нелью повышения точности обработки путе.м комненсании отжи.ма детали, силы деформании нрикладывают по нормали к образуюП1,ей детали в плоскости резаиия, прпдавая ей форму эллипса, большую ось которого совмещают с линией действия радиальной составляюнгей силы резания, а ве.чнчину деформации изменяют в завис1гмостн от иоложения режущего инструмента вдоль наружной образующей дета.чи, нрнчем ниструменту сообщают неремещенне вдоль больщой оси эллииса на величину, обратно пропорциональную радиальному перемеи1,енню детали по этой оси. Источник инфор.мации, принятый во вннманне нри экспертизе: 1. Авторское свидетельство СССР Лд 655476, кл. В 23 В 1/00, 1977.

/-/

fy

Йг/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Способ обработки тонкостенных цилиндрических деталей | 1983 |

|

SU1127691A1 |

| Способ исследования динамических характеристик технологической системы и комбинированный инструмент для его осуществления | 1989 |

|

SU1738615A1 |

| Механизм осциллирования станка для шлифования центровых отверстий | 1972 |

|

SU468764A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2399460C1 |

| Способ обработки цилиндрической детали с многогранным поперечным сечением | 1981 |

|

SU1009726A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| Инструмент для чистовой обработки отверстий | 1984 |

|

SU1491676A1 |

Авторы

Даты

1982-10-07—Публикация

1980-11-21—Подача