Изобретение относится IK области станкостроения, в частности к станкам для шлифования желобов на торцах изделий, и может :быть использовано для шлифования дорожек качения на кольцах упорных шарикоподшипников.

Известно устройство для шлифования дорожек колец подшипни)ков, содержаш,ее ус1ановленные подвижно относительно друг друга в направлении, перпендикулярном оси шпинделя шлифовальной бабки, бабку изделия и шлифовальную бабку, шпиндели которых размешены под углом яруг к другу, причем шлифовальная бабка размещена между бабкой изделия и прибором правки с инструментом правки, установленным на поворотном кронштейней 1.

Недостатком известного устройства является низкая точность обработки.

Целью изобретения является устранение указанного недостатка.

Поставленная цель достигается тем, что бабка изделия и шлифовальная бабка установлены неподвижно относительно друг друга вдоль оси шпинделя шлифовальной бабки, а прибор правки установлен с возможностью перемеш,ения вместе с бабкой изделия в направлении, перпендикулярном оси шпинделя шлифовальной бабки.

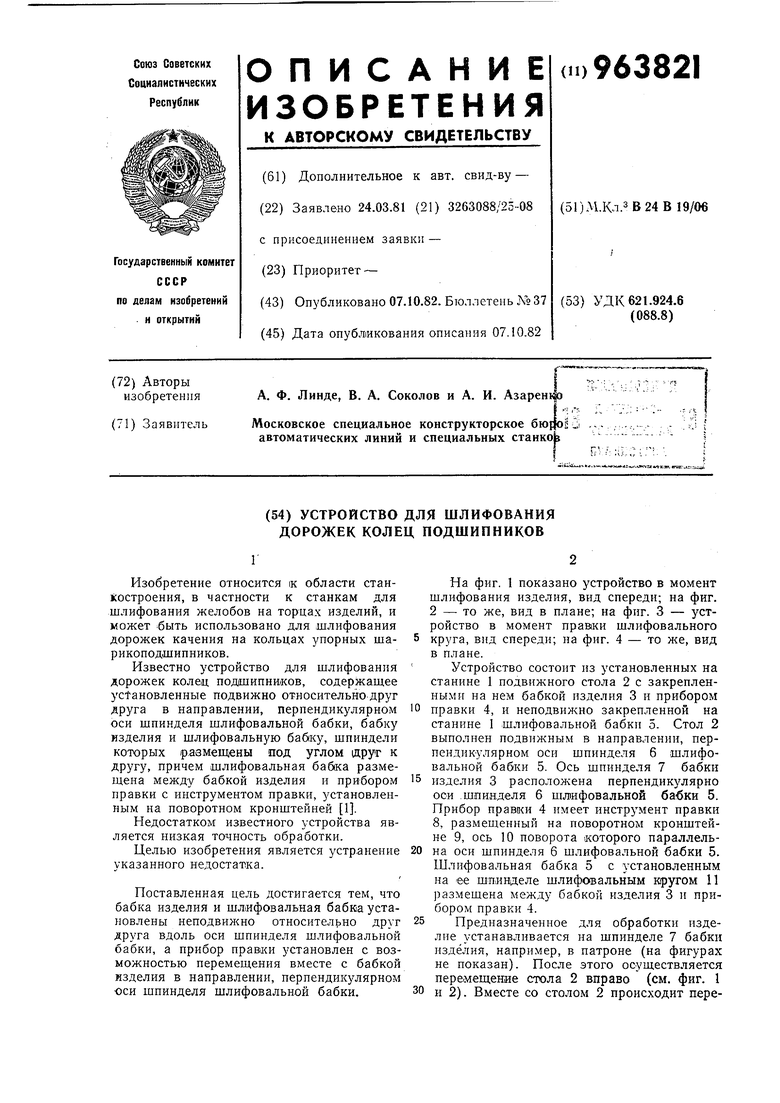

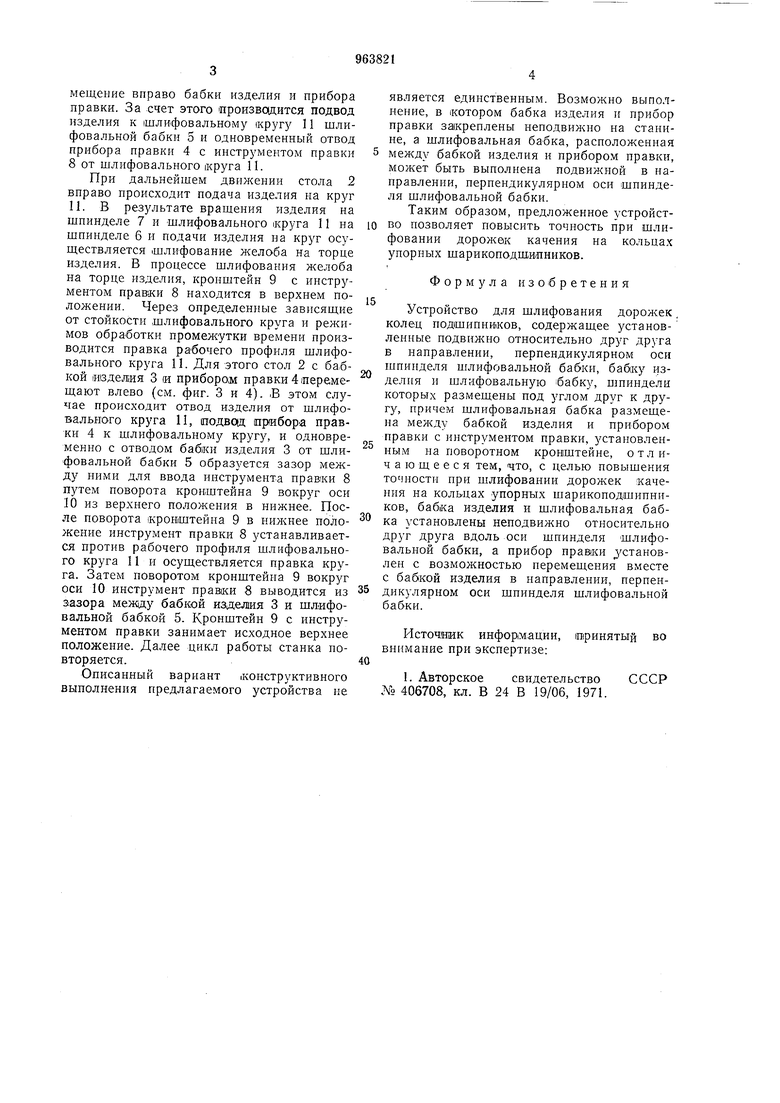

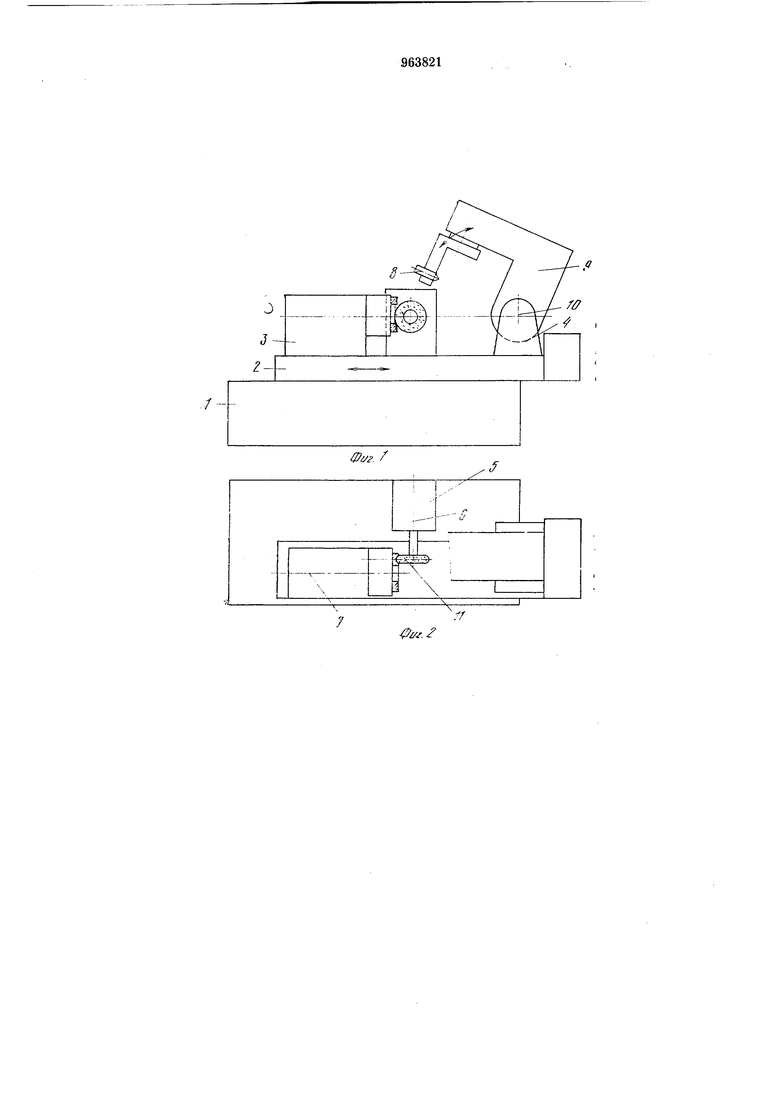

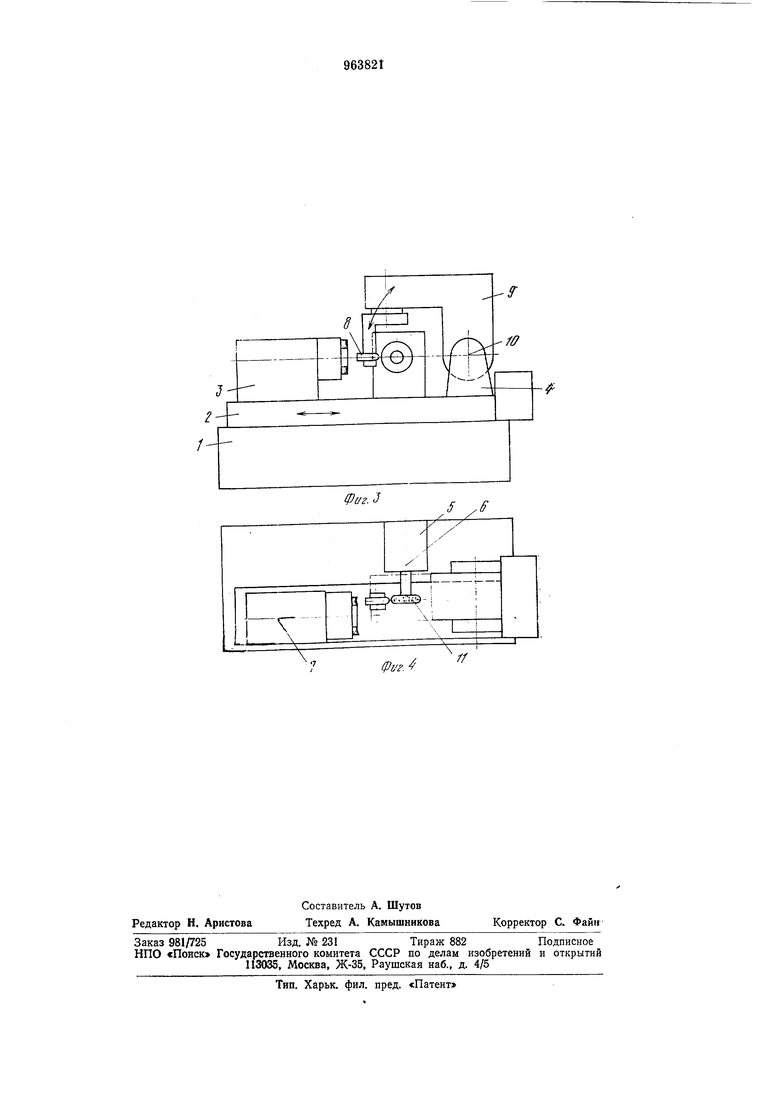

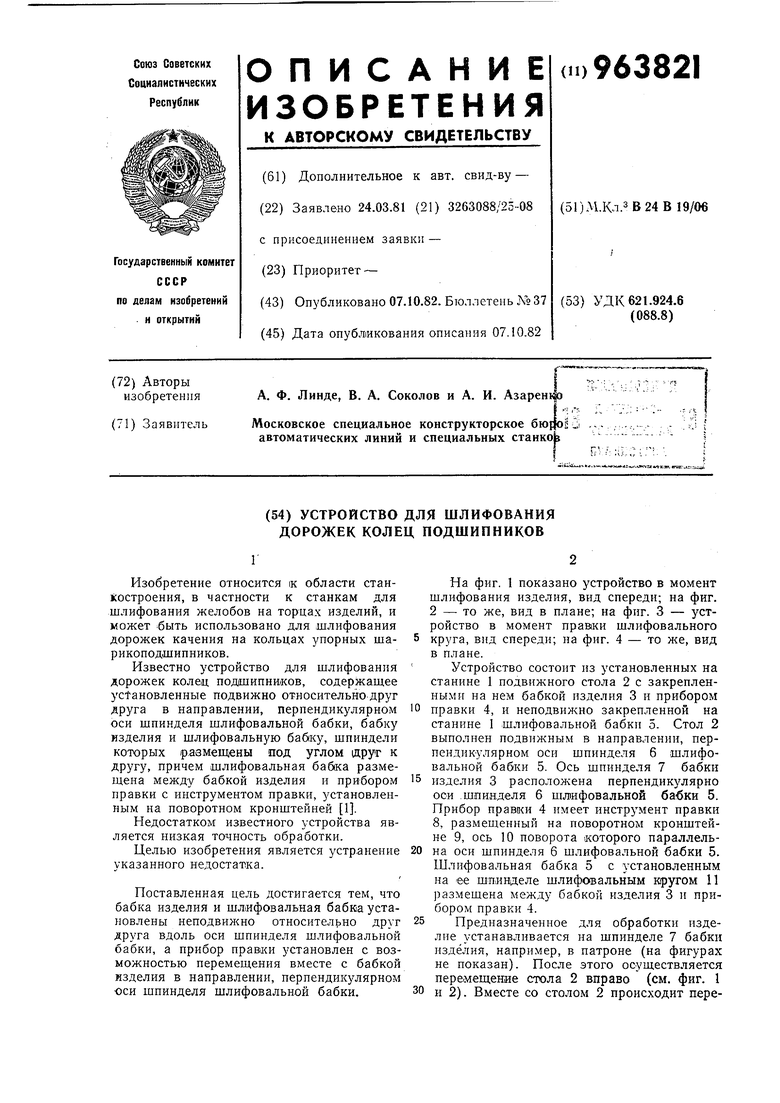

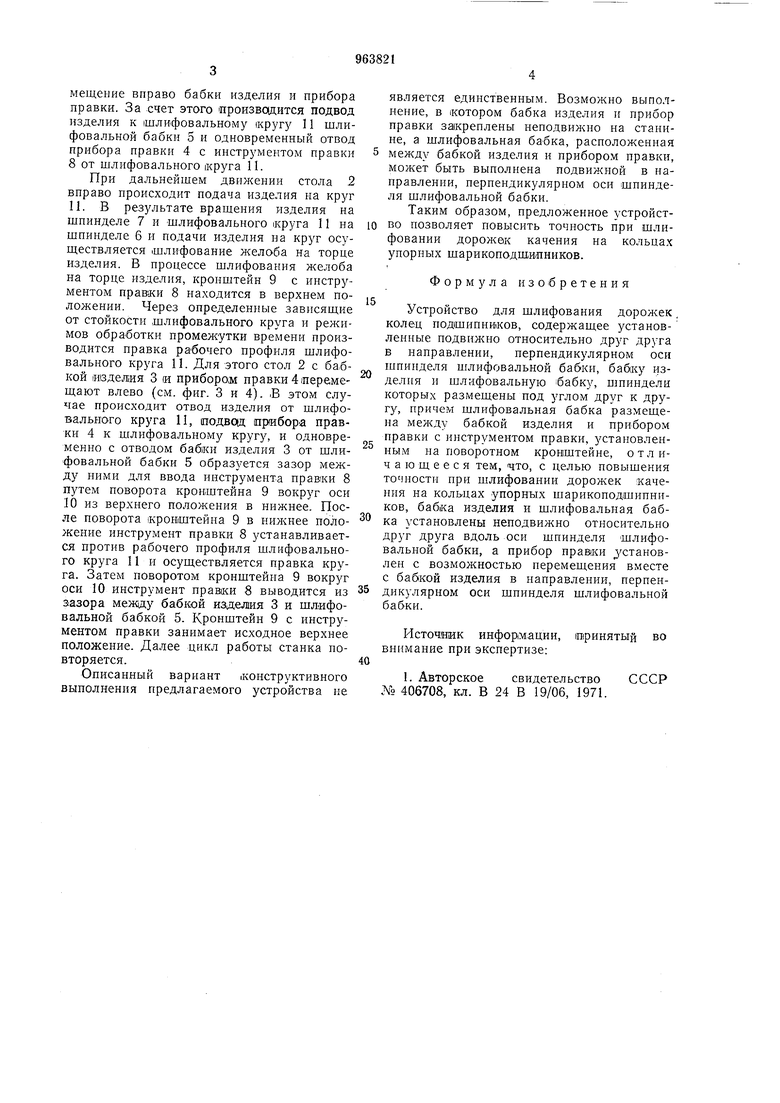

На фиг. 1 показано устройство в момент шлифования изделия, вид спереди; на фиг. 2 - то же, вид в плане; на фиг. 3 - устройство в момент правки шлифовального

5 круга, вид спереди; на фиг. 4 - то же, вид в плане.

Устройство состоит из установленных на станине 1 подвил ного стола 2 с закрепленными на нем бабкой изделия 3 и прибором

10 правки 4, и неподвижно закрепленной на станине 1 шлифовальной бабки 5. Стол 2 выполнен подвижным в направлении, перпендикулярном оси шпинделя б шлифовальной бабки 5. Ось шпинделя 7 бабки

15 изделия 3 расположена перпендикулярно оси шпинделя 6 ишифовальной бабки 5. Прибор правами 4 имеет инструмент правки 8, размещенный на поворотном кронштейне 9, ось 10 поворота а оторого параллельна оси шпинделя б шлифовальной бабки 5. Шлифовальная бабка 5 с установленным на ее шпинделе шлифовальным юругом 11 размещена между бабкой изделия 3 и прибором правки 4.

25

Предназначенное для обработки изделие устанавливается на шпинделе 7 бабки изделия, например, в патроне (на фигурах не показан). После этого осуществляется перемещение стола 2 вправо (см. фиг. 1

30 и 2). Вместе со столом 2 происходит перемещение вправо бабки издели;г и прибора правки. За счет этого производится подвод изделия к шлифовальному ифугу 11 шлифовальной бабки 5 и одновременный отвод прибора правки 4 с инструментом правки 8 от шлифовального жруга 11.

При дальнейшем стола 2 вправо происходит подача изделия на круг 11. В результате вращения изделия на шпинделе 7 и шлифовального афуга 11 на шпинделе 6 и подачи изделия на круг осуществляется шлифование желоба на торне изделия. В нроцессе шлифования желоба на торце изделия, кронштейн 9 с инструментом правки 8 находится в верхнем положении. Через определенные зависящие от стойкости шлифовального круга и рел имов обработки промежутки времени производится правка рабочего профиля шлифовального круга П. Для этого стол 2 с бабкой издел;ия 3 и прибором правки 4/перемещают влево (см. фиг. 3 и 4). Б этом случае происходит отвод изделия от шлифовального круга И, еодвад прибора правки 4 к шлифовальному кругу, и одновременно с отводом бабки изделия 3 от шлифовальной бабки 5 образуется зазор между ними для ввода инструмента правки 8 путем поворота кронштейна 9 вокруг оси 10 из верхнего положения в нижнее. После поворота кронштейна 9 в положение инструмент правки 8 устанавливается против рабочего профиля шлифовального круга 11 и осуществляется правка круга. Затем поворотом кронштейна 9 вокруг оси 10 инструмент правки 8 выводится из зазора между бабкой изделия 3 и шлифовальной бабкой 5. Кронштейн 9 с инструментом правки занимает исходное верхнее положение. Далее цикл работы станка повторяется.

Описанный вариант конструктивного выполнения предлагаемого устройства не

является единственным. Возможно выполнение, в котором бабка изделия и прибор правки закреплены неподвижно на станине, а шлифовальная бабка, расположенная между бабкой изделия и прибором правки, может быть выполнена подвижной в направлении, нерпендикулярном оси шпинделя шлифовальной бабки.

Таким образом, предложенное устройство позволяет повыснть точность прн шлифовании дорожек качения на кольцах упорных шарикоподшилников.

Формула изобретения

Устройство для шлифования дорожек, колец подшипников, содержащее установленные подвижно относительно друг друга Б направлении, перпендикулярном оси шпинделя шлифовальной бабки, бабку изделия и шлифовальную i6a6Ky, шниндели которых размешены нод углом друг к другу, причем шлифовальная бабка размещена между бабкой изделия и прибором правки с инструментом правки, установленным на поворотном кронштейне, отличающееся тем, что, с целью повыщения точности при шлифовании дорожек качения на кольцах упорных щарикоподшипников, бабка изделия н шлифовальная бабка установлены неподвижно относительно друг друга вдоль оси шпинделя шлифовальной бабки, а прибор установлен с возможностью неремещения вместе с бабкой изделия в направленни, перпендикулярном оси щпннделя шлифовальной бабки.

Источник информации, гаринятый во внимание при экспертизе:

1. Авторское свидетельство СССР Л 406708, кл. В 24 В 19/06, 1971.

. /

J

Фаг.З

5 .е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования дорожек колец подшипников | 1975 |

|

SU1237389A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| СПОСОБЫ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОРЕННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2002 |

|

RU2303510C2 |

| Способ шлифования деталей типа колец подшипников | 1982 |

|

SU1066784A2 |

V

LL

V/

Фиг.

Авторы

Даты

1982-10-07—Публикация

1981-03-24—Подача