(54) УСТРОЙСТВО ДЛЯ СБОРКИ ТОНКОСТЕННЫХ ОБЕЧАЕК

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для фиксации и сборки тонкостенных обечаек | 1974 |

|

SU554049A1 |

| Устройство для сведения кромок обечаек под сварку | 1980 |

|

SU919844A1 |

| Установка для изготовления цилиндрических корпусов | 1973 |

|

SU490620A1 |

| Способ автовакуумной пайки | 1984 |

|

SU1668063A1 |

| Устройство для сборки,сварки и торцовки обечаек из сегментов | 1983 |

|

SU1131622A1 |

| Устройство для изготовления тонкостенных обечаек из листовых заготовок | 1987 |

|

SU1449301A1 |

| Установка для сварки продольных швов обечаек | 1978 |

|

SU785005A1 |

| Стенд для сборки под сварку | 1972 |

|

SU468744A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2220805C2 |

| Траверса для подъема и монтажа крупногабаритных цилиндрических обечаек | 2024 |

|

RU2836490C1 |

1

Изобретение относится к производству крупногабаритных обечаек в нефтяном и химическом аппаратостроении.

Наиболее близким по технической сущности и достигаемому результату является устройство для фиксации и сборки тонкостенных обечаек, содержащее установленный на оси барабан с регулируемыми по длине стержнями-распорками, на концах которых смонтированы струбцины для крепления заготовки. При этом барабан выполнен сборным из отдельных снабженных винтовыми регулируемыми опорами балок, концы которых шарнирно соединены со струбцинами 1.

Недостатки этого устройства - сложность конструкции высокая трудоемкость сборки обечаек и неудобство обслуживания, так как в состав устройства входят стойки, которые необходимо монтировать на станине листогибочной мащины, а при съеме собранной обечайки одну из стоек необходимо откидывать. При этом откинутая стойка должна занять горизонтальное положение для удобства съема обечайки, что требует дополнительного места для ее размещения.

Кроме того, для обеспечения сборки каждой последующей обечайки необходимо на ось барабана монтировать гильзу с втулками, а затем замыкать ось откинутой стойкой. А для крепления стержней-рас порок к балкам сборщику необходимо влезать внутрь собираемой обечайки между стойками и производить крепление в стеснецных условиях, в неудобном положении. Цель изобретения - снижение трудоемко кости и повыщение качества.

Поставленная цель достигается тем, что в устройстве для сборки тонкостенных обечаек, содержащем опорные балки, расположенные в виде многоугольника и связанные между собой шарнирно через 15 струбцины, а также распорные элементы, распорные элементы расположены между противоположными концами двух соседних балок и снабжены механизмами регулирования их длины.

20

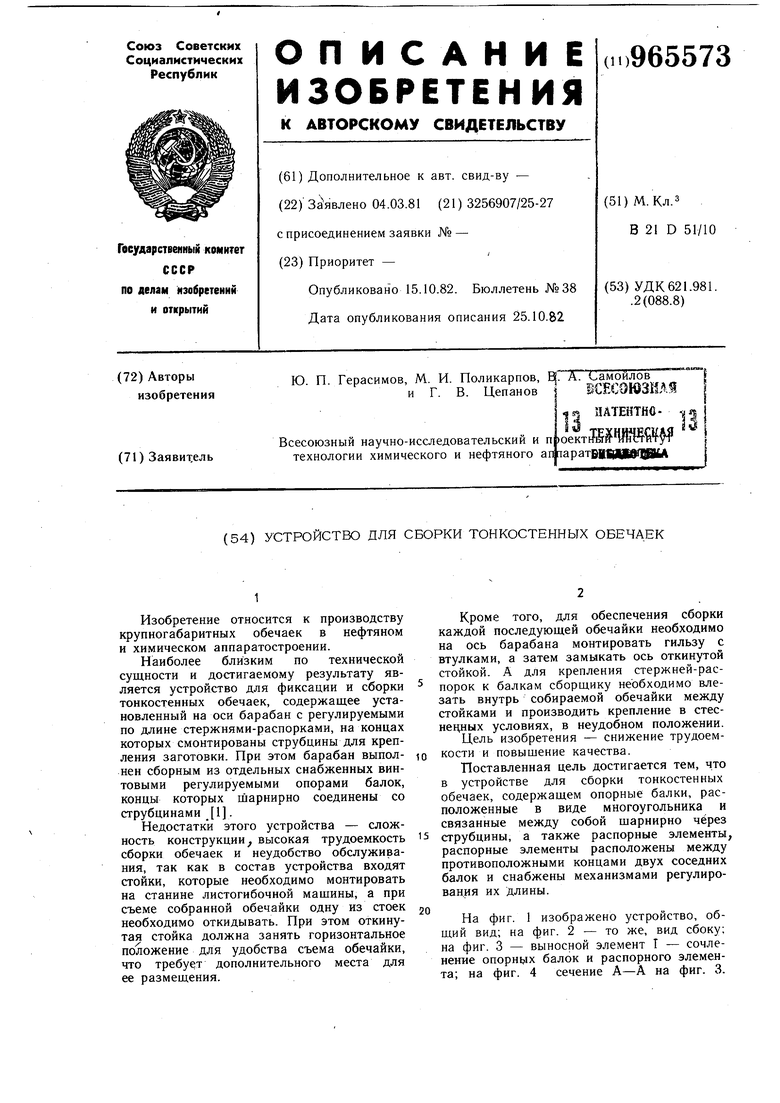

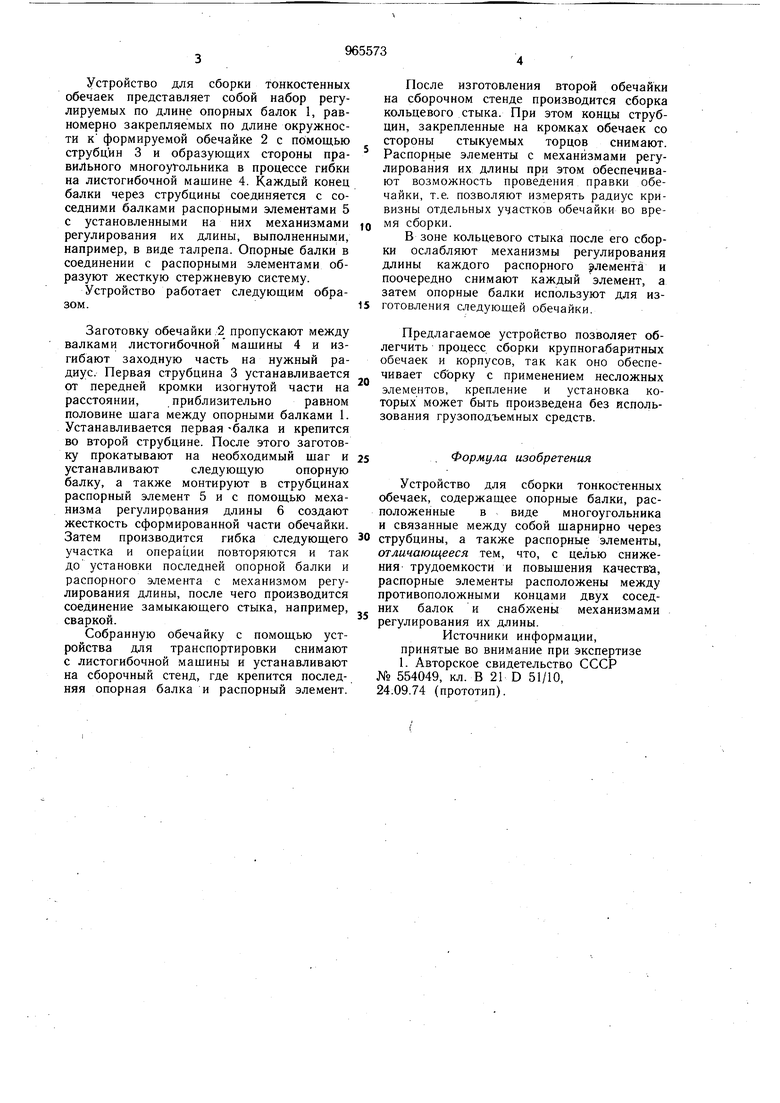

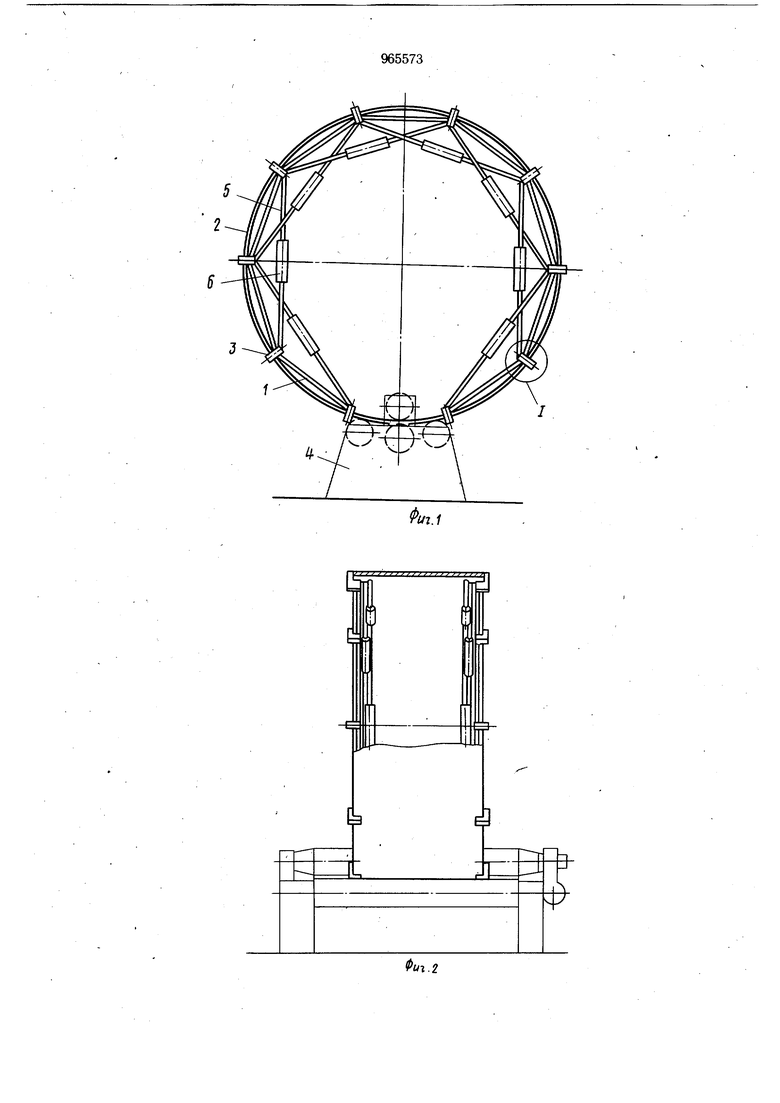

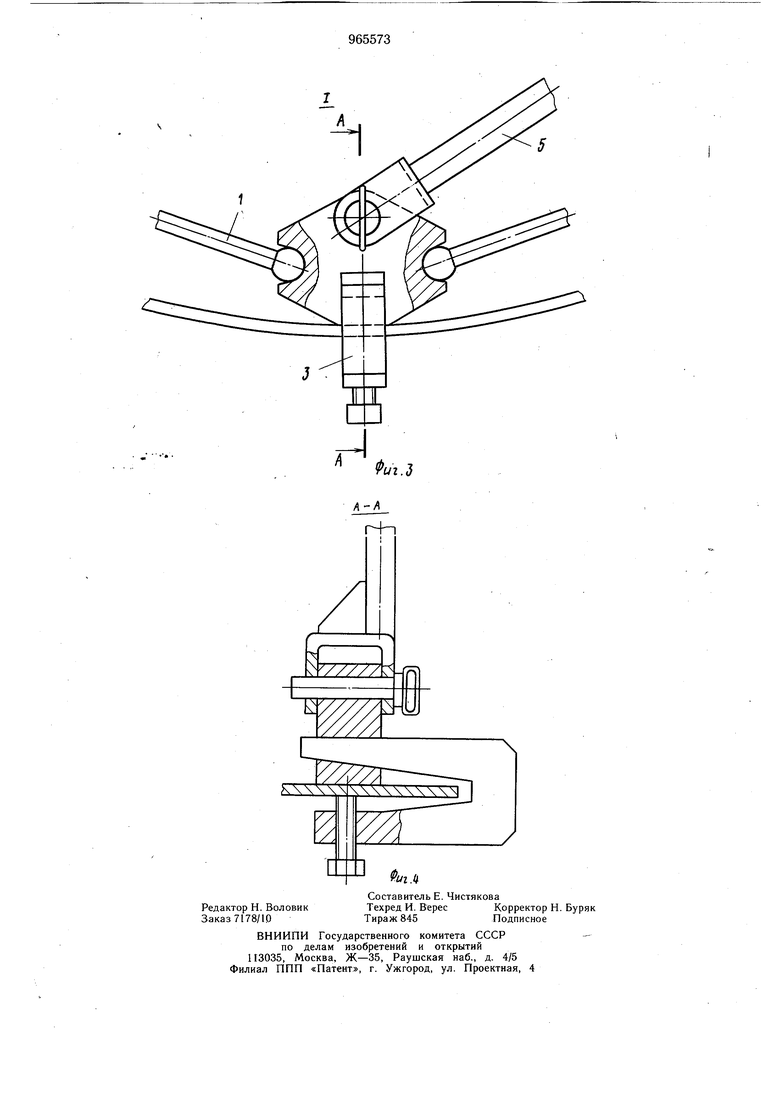

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - выносной элемент Т - сочленение опорных балок и распорного элемента; на фиг. 4 сечение А-А на фиг. 3.

Устройство для сборки тонкостенных обечаек представляет собой набор регулируемых по длине опорных балок 1, равномерно закрепляемых по длине окружности к формируемой обечайке 2 с помощью струбцин 3 и образующих стороны правильного MHoroyl-ольника в процессе гибки на листогибочной машине 4. Каждый конец балки через струбцины соединяется с соседними балками распорными элементами 5 с установленными на них механизмами регулирования их длины, выполненными, например, в виде талрепа. Опорные балки в соединении с распорными элементами образуют жесткую стержневую систему.

Устройство работает следующим образом.

Заготовку обечайки 2 пропускают между валками листогибочноймашины 4 и изгибают заходную часть на нужный радиус. Первая струбцина 3 устанавливается от передней кромки изогнутой части на расстоянии, приблизительно равном половине шага между опорными балками 1. Устанавливается первая -балка и крепится во второй струбцине. После этого заготовку прокатывают на необходимый шаг и устанавливают следующую опорную балку, а также монтируют в струбцинах распорный элемент 5 и с помощью механизма регулирования длины 6 создают жесткость сформированной части обечайки. Затем производится гибка следующего участка и операции повторяются и так до установки последней опорной балки и распорного элемента с механизмом регулирования длины, после чего производится соединение замыкающего стыка, например, сваркой.

Собранную обечайку с помощью устройства для транспортировки снимают с листогибочной машины и устанавливают на сборочный стенд, где крепится последняя опорная балка и распорный элемент.

После изготовления второй обечайки на сборочном стенде производится сборка кольцевого стыка. При этом концы струбцин, закрепленные на кромках обечаек со стороны стыкуемых торцов снимают.

Распорные элементы с механизмами регулирования их длины при этом обеспечивают возможность проведения правки обечайки, т.е. позволяют измерять радиус кривизны отдельных участков обечайки во время сборки.

В зоне кольцевого стыка после его сборки ослабляют механизмы регулирования длины каждого распорного элемента и поочередно снимают каждый элемент, а затем опорные балки используют для изготовления следующей обечайки.

Предлагаемое устройство позволяет облегчить процесс сборки крупногабаритных обечаек и корпусов, так как оно обеспечивает сборку с применением несложных элементов, крепление и установка которых может быть произведена без использования грузоподъемных средств.

Формула изобретения

Устройство для сборки тонкостенных обечаек, содержащее опорные балки, расположенные в виде многоугольника и связанные между собой шарнирно через струбцины, а также распорные элементы, отличающееся тем, что, с целью снижения трудоемкости и повышения качества, распорные элементы расположены между противоположными концами двух соседних балок и снабухены механизмами регулирования их длины.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 554049, кл. В 21 D 51/10, 24.09.74 (прототип).

Лл

ни

Авторы

Даты

1982-10-15—Публикация

1981-03-04—Подача