(54) УСТРОЙСДВО ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки сферических поверхностей | 1977 |

|

SU659288A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Устройство для получения асферических поверхностей | 1978 |

|

SU766752A1 |

| Станок для обработки статора роторно-ппоршневого двигателя | 1972 |

|

SU510318A1 |

| Металлорежущий станок | 1980 |

|

SU867521A1 |

| СПОСОБ АТТЕСТАЦИИ СТАНКА ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1990 |

|

RU2028873C1 |

| Станок для обработки многогранныхиздЕлий | 1979 |

|

SU810383A2 |

| Шпиндельное устройство | 1982 |

|

SU1098679A1 |

| Станок для обработки валов | 1981 |

|

SU986647A2 |

| СПОСОБ НАСТРОЙКИ ИНСТРУМЕНТОВ ВНЕ СТАНКА | 1972 |

|

SU428865A1 |

1

Изобретение относится к машиностроению и может быть использовано для обработки сферических поверхностей, деталей, в частности в металлооптике.

Известно устройство для обработки сферических поверхностей, содержащее шпиндель с платформой для закрепления заготовки вне оси вращения шпинделя, поворотный инструментальный шпиндель с закрепленным на нем режущим инструментом, выполненным с возможностью наклона в плоскости, проходящей через ось вращения рабочего шпинделя и ось качания инструментального шпинделя 1.

Недостатком известного устройства является невозможность обработки на нем одновременно нескольких заготовок, а также недостаточно высокое качество обработанной поверхности, обусловленное отсутствием эквидистантности следов инструмента в процессе обработки.

Цель изобретения - повышение производительности обработки при улучшении качества обрабатываемой поверхности за счет полного совпадения следов инструмента с эквидистантами.

Для достижения поставленной цели в устройстве ось наклона инструментального шпинделя проходит через точку пересечения траектории вершины инструмента с осью вращения рабочего шпинделя.

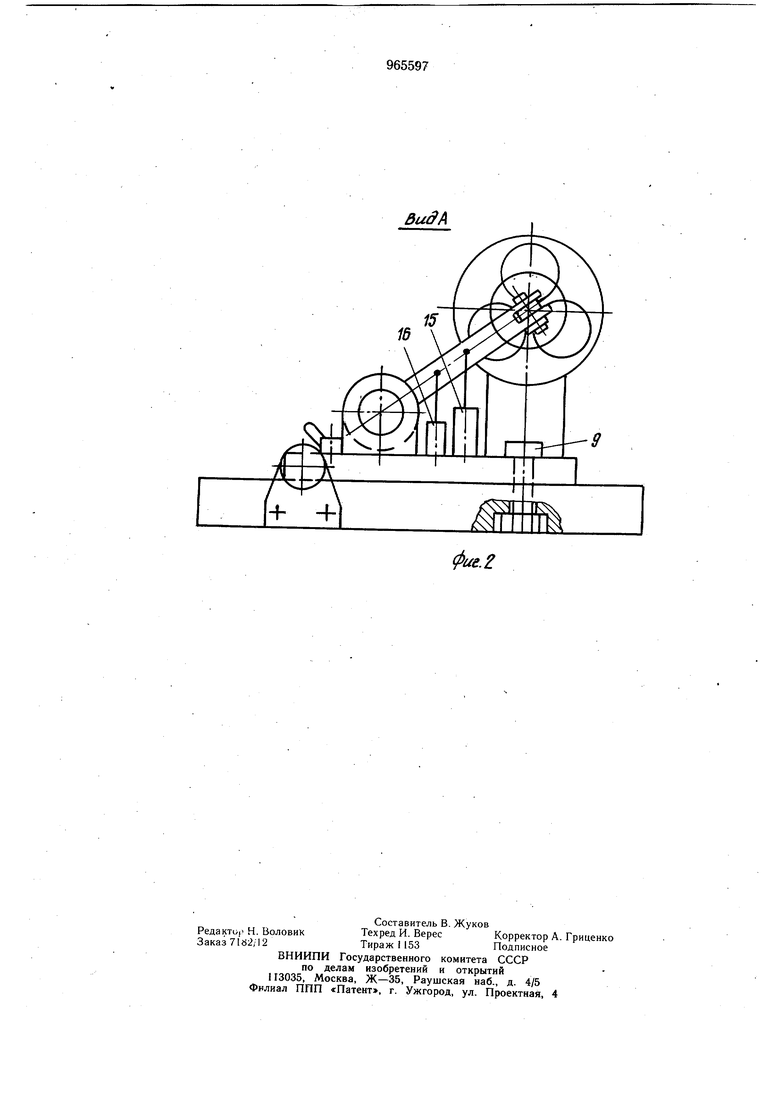

На фиг. 1 схематически изображено устройство для обработки сферических поверхностей; на фиг. 2 - схема обработки вогнутой сферической поверхности.

Устройство состоит из основания 1 с закрепленным на нем рабочим шпинделем 2,

10 со встроенным приводом 3 планшайбы 4, установленной на шпинделе 2, с платформой 5 для установки на ней обрабатываемой детали, суппорта 6 с инструментальным шпинделем 7, несущим резцовую головку 8.

Суппорт 6 установлен с возможностью

15 поворота вокруг оси 9, проходящей через вершину резца. Перемещение суппорта осуществляется рычагом 10 через связанный с ним шаровой конец, а другой конец связан с винтом 11, вращающимся от ручного

20 или электрического привода 12. Резцовую головку 8 закрепляют на инструментальном шпинделе 7 на оси 13 с возможностью жесткого зажима. Инструментальный шпиндель установлен на суппорте с возможностью вращения на оси 14 с помощью привода 15, для плавного перемещения инструментального шпинделя служит демпфер 16. Устройство работает следующим образом. На платформе 5 центрируют и закрепляют деталь, когда инструмент выведен за пределы планщайбы 4. В резцовой головке 8 закрепляют инструмент, а последняя освобождена с возможностью поворота на оси 13. Устройство настраивают на получение радиуса R обрабатываемой сферы, наклоняя инструментальный шпиндель 7, поворотом суппорта вокруг оси 9 вращения винта 11. После выставления нужного радиуса R сферы освобождают резцовую головку и выставляют резец перпендикулярно к обрабатываемой поверхности. После выставления резца резцовую головку жестко фиксируют. Рабочий щпиндель 2 с установленными деталями приводят во .вращение, обеспечивая необходимую скорость резания, а инструментальный щпиндель 7 с режущим инструментом перемещают со скоростью подачи от привода 15. При вхождении режущего инструмента в контакт с обрабатываемой деталью, вследствие того, что деталь расположена вне оси вращения щпинделя следы его на обрабатываемой поверхности полностью совпадают с эквидистантами, а ширина стружки, снимаемой при каждом обороте детали, остается постоянной и зависит только от подачи режущего инструмента на оборот детали. Обработку деталей заканчивают после прохождения инструментом контура деталей. Использование предлагаемого устройства для обработки сферических повеохностей позволяет сократить время обраоотки идентичных деталей, обеспечить высокое качество обрабатываемых деталей. Формула изобретения Устройство для обработки сферических поверхностей, содержащее шпиндель с платформой для закрепления заготовки вне оси вращения шпинделя, поворотный инструментальный щпиндель с закрепленным на нем режущим инструментом, выполненным с возможностью наклона в плоскости, проходящей через ось вращения рабочего шпинделя и ось качания инструментального шпинделя, отличающееся тем, что, с целью повы шения производительности обработки при повышении качества обработанной поверхности за счет полного совпадения следов инструмента на обрабатываемой поверхности с эквидистантами, ось наклона ииструментального шпинделя проходит через точку пересечения траектории вершины инструмента с осью вращения рабочего щпинделя. Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР 659288, кл. В 23 В 5/40, 1979.

f

фие.1

фие.2

Авторы

Даты

1982-10-15—Публикация

1980-06-11—Подача