(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОФИЗИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузок подвесок подвесного конвейера с одного пути на другой | 1974 |

|

SU682431A1 |

| Способ иглофрезерной обработки и иглофрезерный станок | 1986 |

|

SU1389943A1 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

| Автомат Афанасьева для мерной резки и обработки торцов проката | 1985 |

|

SU1289611A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для шаговой подачи полосового материала в рабочую зону пресса | 1975 |

|

SU590047A1 |

| Устройство для подачи деталей | 1984 |

|

SU1229016A1 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| Станок для электроконтактной обработки | 1982 |

|

SU1068247A1 |

| Устройство для маркировки изделий | 1986 |

|

SU1369888A1 |

1

Изобретение относится к технологическому оборудованию для электрофизической обработки деталей в условиях полного погружения изделия и электрода-инструмента в водяную ванну и предназначается для обработки по профилю ведущих колес гусеничных тракторов при их восстановлении на ремонтных предприятиях.

Известно устройство к электроэрозионному станку для сообщения кругового поступательного движения детали, в котором на оси держателя детали установлена звездочка, поворот которой осуществляется в результате взаимодействия с подвижным упором, выдвигаемым с помощью электромагнита 1.

В этом устройстве отсутствует возможность торможения держателя детали в период отвода подвижного упора, в результате чего возможно самопроизвольное круговое перемещение держателя вместе со звездочкой и последующее несовпадение по щагу звездочки и подвижного упора.

Надежность устройства снижается.

Целью изобретения является упрощение конструкции и повышение надежности устройства.

Указанная цель достигается тем, что в устройство -ДЛЯ электрофизической обработки введен тормозной механизм, колодка которого жестко закреплена на одном из двух рычагов, имеющих общую ось качания и прижимается к токосъемному кольцу, гфи этом тормозная колодка выполнена из токопроводящего материала, например меди, и связана посредством щины с ( + ) источника тока, а механизм повор,ота выполнен в виде храпового колеса, установленного на оси держателя, и собачки, щарнирно установленной на втором рычаге, связанным с приводом, при этом оба рычага стянуты пружиной.

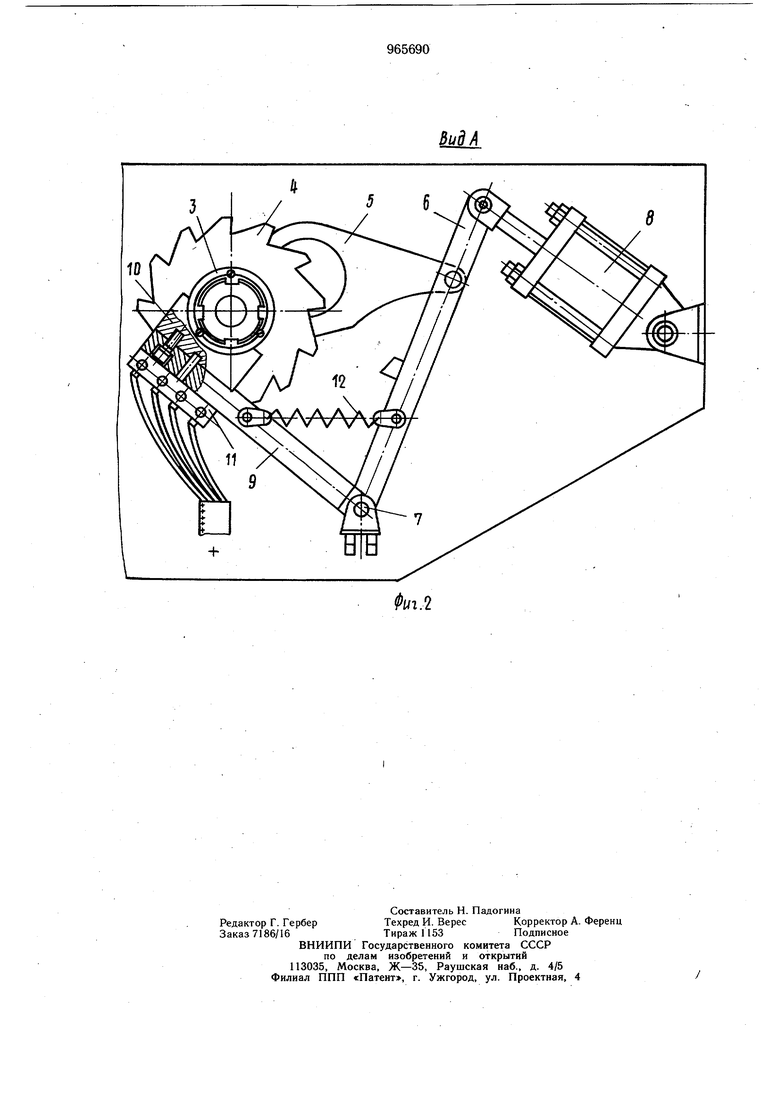

На фиг, 1 показан пример выполнения устройства; на фиг. 2 - вид А на фиг. 1

Оно состоит из держателя 1, на переднем конце которого закреплена деталь 2, а на заднем конце, выведенном за пределы ванны, установлены токосъемное кольцо 3 и храпо20вое колесо 4. Собачка 5 храпового механизма щарнирно закреплена на рычаге 6, установленном на оси 7:

С рычагом 6 шарнирно связан шток пневмоцилиндра 8, а на оси качания этого рычага установлен рычаг 9 тормозной токоведущей колодки 10, к которому крепится токоподводящая шина 11. Оба рычага стянуты пружиной 12. Устройство работает следующим образом, После завершения обработки впадины колеса вращающимся профильным электродом-инструментом источник тока отключается, срабатывает электромагнитный пневмораспределитель и направляет сжатый воздух в переднюю полость пневмоцилиндра 8. При этом щток пневмоцилиндра вдвигается и тянет рычаг 6 с собачкой 5. Зуб собачки выходит из зацепления с храповым колесом 4, и собачка под собственным весом опускается до упора. При повороте рычага 6 в период отвода собачки 5 происходит дополнительное растяжение пружины 12, прижимающей рычаг 9 и тормозную колодку 10 к токосъемному кольцу 3. При этом тормозное усилие колодки предотвращает самопроизвольное круговое перемещение держателя 1 детали 2. По заверщении поворота рычага 6 пневмораспределитель автоматически переключает подачу сжатого воздуха в заднюю полость пневмоцилиндра, шток выдвигается и толкает рычаг 6 с собачкой 5. Собачка входит в зацепление с храповым колесом, поворачивает его и фиксирует в конце поворота. Натяжение пружины в этой стадии ослабевает, но достаточно для того, чтобы обеспечить необходимое усилие сжатия токоведущих деталей 3 и 10 устройства. По заверщении поворота храпового колеса с держателем детали происходит включение источника тока и рабочей подачи электобработки повторода - и нструмента. ряется. Технико-экономический эффект достигается объединением тормозного и токоподводящего механизмов, в устройстве с механизмом дискретного поворота, благодаря чему упрощается конструкция устройства и повышается надежность его в эксплуатации. Предлагаемый экономический эффект от внедрения устройства в производство составляет 118,8 тыс. руб. в год. Формула изобретения Устройство для электрофизической обработки деталей типа ведущих колес тракторов, в котором установленная на оси деталь кинема сически связана с приводом механизма дискретного поворота и имеет возможность контакта с токоподводящим элементом, подключенным к источнику питания, отличающееся тем, что, с целью повышения надежности устройства, в него введены тормозной механизм и два установленных с возможностью качания на общей оси рычага, стянутых пружиной, при этом колодка тормозного механизма выполнена из токопроводящего материала, связана с источником питания и жестко закреплена на одном из рычагов, а механизм поворота выполнен в виде установленного на одной оси с деталью храпового колеса и собачки, шарнирно закрепленной на втором рычаге, который связан с приводом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 354968, кл. В 23 Р 1/02,1970.

Авторы

Даты

1982-10-15—Публикация

1981-04-03—Подача