(54) УСТРОЙСТВО ДЛЯ СБОР-КИ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Устройство для сборки запрессовкой | 1986 |

|

SU1355436A1 |

| Устройство для запрессовки втулок с боковым отверстием в поворотные кулаки автомобилей | 1987 |

|

SU1532271A1 |

| Устройство для монтажа внутренних колец подшипников на колесные оси железнодорожных вагонов | 1983 |

|

SU1140928A1 |

| Устройство для сборки деталей типа вал-втулка | 1976 |

|

SU625898A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для сборки деталей | 1973 |

|

SU471987A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

1

Изобретение относится к механосборочному производству, в частности к устройствам для сборки деталей типа вал-втулка, и может быть использовано при двусторонней запрессовки, например, подшипниковых узлов на цапфы вала.

Известно устройство для сообшения рабочему инструменту колебательного движения, содержащее установленный в корпусе силовой цилиндр со штоком, поворотную обойму и расположенный внутри штока под углом вал, на конце которого установлен патрон с гнездом для собираемой детали 1.

Недостатком устройства является то, что оно не позволяет осуществить двухстороннюю запрессовку деталей, например втулок на вал, так как каждая из втулок в процессе ориентации совершает независимое движение по спиральной траектории и сопряжение обеих втулок с валом происходит в ассиметричных точках траекторий их движения, что не позволяет осуществить точное ориентирование деталей и обеспечить высокое качество сборки.

Целью изобретения является повышение точности ориентирования деталей и качестна сборки при двухсторонней запрессовки втулок на вал.

Цель достигается тем, что устройство для сборки деталей типа вал-втулка, содержащее установленный в корпусе силовой цилиндр со щтоком, поворотную обойму и расположенный внутри щтока под углом вал, на конце которого установлен патрон с гнездом для собираемой детали, снабжено гильзой с подпружиненными опорными элементами на конце, установленной на штоке кон10центрично обойме, выполненной с коническим участком На внутренней поверхности, при этом патрон установлен с возможностью осевого перемещения относительно вала и выполнен с наружными поверхностями:

15 цилиндрической, эксцентричной относительно оси гнезда, контактирующей с опорными элементами, а также конической, эквидистантной поверхности конического участка обоймь.

20

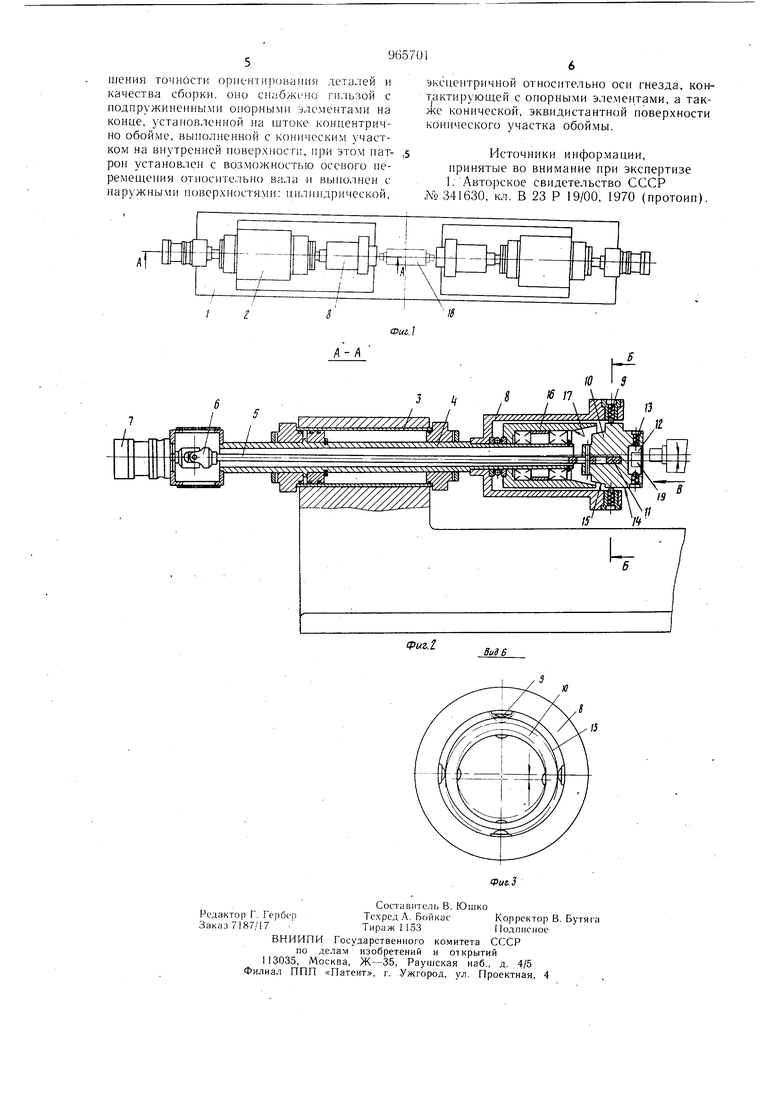

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2.

Устройство содержит смонтированные на станине 1 силовые головки 2, каждая из которых выполнена в виде силового цилиндра 3 с двусторонним полым штоком 4, внутри которого под углом сс с возможностью качания установлен вал 5. На конце штока 4 установлена шарнир ная муфта 6, которая .связана с гидромотором 7 осуществляюшим вращение вала 5. На втором конце -штока 4 закреплена гильза 8 с подпружиненными опорными элементами 9 и установлен патрон 10 с возможностью осевого перемещения относительно вала 5. Патрон 10 подпружинен относительно вала 5 пружиной 11, которая осуществляет возврат патрона 10 в исходное положение. Кроме того, в патроне 10 по оси вала 5 выполнено гнездо 12 для собираемой детали, в котором размещены фиксаторы 13. На наружной поверхности патрона 10 выполнена цилиндрическая поверхность 14 эксцентричная относительно оси гнезда на величину отклонения оси гнезда от оси щтока 4. Цилиндрическая поверхность 14 патрона 10 контактирует с опорными элементами 9 гильзы 8. На наружной поверхности патрона 10 также выполнена коническая поверхность 15. На штоке 4 установлена с возможностью вращения обойма 16, на внутренней поверхности которой по оси штока выполнен конический участок 17, эквидистантный конической поверхности 15 патрона 10. Устройство работает следующим образом. Одна из собираемых деталей 18 - корпус ролика ленточного конвейера, подается как 1М-либо транспортным средством (не показано) в рабочую зону между силовыми головками 2. Запрессовываемый подшипниковый узел 19 загрузочным устройством (не показано) закладывается в гнездо 12 патрона 10 и фиксируется в нем от выпадания фиксатора.ми 13. Включается силовой цилиндр 3 и гидромотор 7. Происходит осевое перемещение штока 4 цилиндра, гильзы 8, обоймы 16 и патрона 10 с узлом 19 с одновременным вращением вала 5 и патрона 10 вокруг своей оси. За счет воздействия опорных элементов 9 на патрон 10 центр цилиндрической поверх ности 14 располагается по оси щтока 4 и сохраняется в этом положении до соприкосновения узла 19 с торцом детали 18, при этом вал.5 совершает угловое вращение с центром в точке щарнирного крепления его с гидромотором 7, а гнездо 12 патрона 10 с установленным в нем узлом 19 и коническая поверхность 15 совершают круговое вра щение с радиусом, равным эксцентриситету а. При дальнейшем движении штока 4 в случае совпадения осей собираемых деталей 18 и 19 обойма 16 наезжает на патрон 10, фиксирует коническим участком 17 положение оси патрона 10 по оси штока 4 и, вращаясь одновременно с патроном 10, передает усилие запрессовки. В случае несовпадения осей деталей, имеющего место в результате неправильной установки детали 18 или неточностей изготовления, при соприкосновении торцов узла 19 и детали 18 осевое перемещение патрона 10 прекращается, а щток 4 силового цилиндра 3, сжимая пружину 11, продолжает перемещаться вместе с обоймой 16 и гильзой 8. При этом конический участок 17 обоймы 16 приближается- к конической поверхности 15 патрона 10, зазор между ними уменьшается, ограничивая тем самым угол вращения вала 5, и соответственно уменьшая радиус кругового вращения гнезда 12 с узлом 19. В результате траектория движения запрессовываемого узла 19 происходит по спиральной кривой с минимальным щагом, соверщая поиск до момента совпадения осей. После совпадения осей шток 4 вместе с валом 5 продолжает перемещаться относительно патрона 10 до контакта конического участка 17 обоймы 16 и конической поверхности 15 патрона 10, уменьшая угол вращения вала 5 до нуля и устанавливая по оси штока 4 ось вала 5 и соответственно ось запрессовываемого узла 19 и детали 18. Далее усилие запрессовки передается через обой.му 16. В процессе запрессовки ось вращения вала 5 зафиксирована обоймой 16 по оси штока 4, а центр вращения цилиндрической поверхности 14 совершает круговое вращение с радиусом, равным эксцентриситету е, при этом опорные элементы 9 совершают колебательные движения с ходом, также равным эксцентриситету е. Аналогичные движения всех исполнительных органов происходят и по второй силовой головке 2. Приэтом независимо от того, что совпадение осей собираемых узлов 19 с концами детали 18 может произойти в различные моменты и в различных угловых положениях валов 5, в момент соприкосновения конических поверхностей обой.м 16 и патронов 10 подшипниковые узлы 19 в.ме.сте с деталью 18 выведены на оси штоков 4 цилиндров 3, после чего осуществляется двусторонняя запрессовка. Предлагаемое устройство позволяет осуществлять независимое ориентирование запрессовываемых деталей с возможностью запрессовки при фиксированном положении осей, что повышает качество сборки. Формула изобретения Устройство для сборки деталей типа валвтулка, содержащее установленный в корпусе силовой цилиндр со штоком, поворотную обойму и расположенный внутри щтока под углом вал, на конце которого установлен патрон с гнездом для собираемой детали, отличающееся тем,- что, с целью повышения точности орпентнроьания дета;1ей и качества сборки, оно снабжено гильзой с подпружиненными опорными элементами на конце, установленной на штоке концентрично обойме, выполненной с ко Н1ческим участком на внутренней поверхности, при этом патрон установлен с возможностью осевого неремеп1,ения относите-льно вала и вынолнен с наружными поверхностями: цилиндрической,

эксцентрнчнои относительно оси гнезда, контактирующей с опорными элементами, а также конической, эквндистантной поверхности конического участка обоймы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 341630, кл. В 23 Р 19/00, 1970 (протоип).

р|,,

tfЛ

Авторы

Даты

1982-10-15—Публикация

1981-03-11—Подача