(54) УСТАНОВКА ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАПРЕССОВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СБОРКИ РОЛИКОВ | 1973 |

|

SU382494A1 |

| Устройство для сборки узла редуктора станков-качалок | 1981 |

|

SU965704A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Устройство для сборки деталей | 1973 |

|

SU468758A1 |

| Автоматический пресс для сборки | 1973 |

|

SU500001A1 |

| Станок для сборки деталей запрессовкой | 1980 |

|

SU903064A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

1 ,

изобретение относится к механосборочному производству, в частности к установкам для сборки преимуилественно одноступенчатых редукторов, не имеющих разъема корпуса по валам и содержащих вал с подшипниковыми-узлами.

известна горизонтальная гидравлическая установка для сборки узлов запрессовкой, содержащая, смонтированный на основании установочный стол, две соосные подвижные головки с центрами, установленные на столе, а также устройство перемеш,ения собранного узла и гидростанцию 1.

Недостатком данной установки является то, что она не позволяет собирать корпус редуктора с валом, на котором насажены червячные колеса, а также расширить номенклатуру собираемых деталей, повысить качество сборки и производительность.

Цель изобретения - расширение номенклатуры собираемых деталей, повышение качества сборки и производительности.

Указанная цель достигается тем, что установка для сборки деталей запрессовкой, содержащая смонтированный на основании установочный стол, две соосные подвижные рабочие головки с центрами, установленные

на столе, а также устройство перемещения собранного узла и гидростанцию, она снабжена дополнительной парой рабочих головок с центрами, установленных соосно на столе и параллельных другой паре рабочих головок с возможностью перемещения от силового привода по направляющим, смонтированным на основании, причем один из центров каждой пары рабочих головок закреплен жестко, а другие рабочие головки снабжены гидрораспределителями.

10

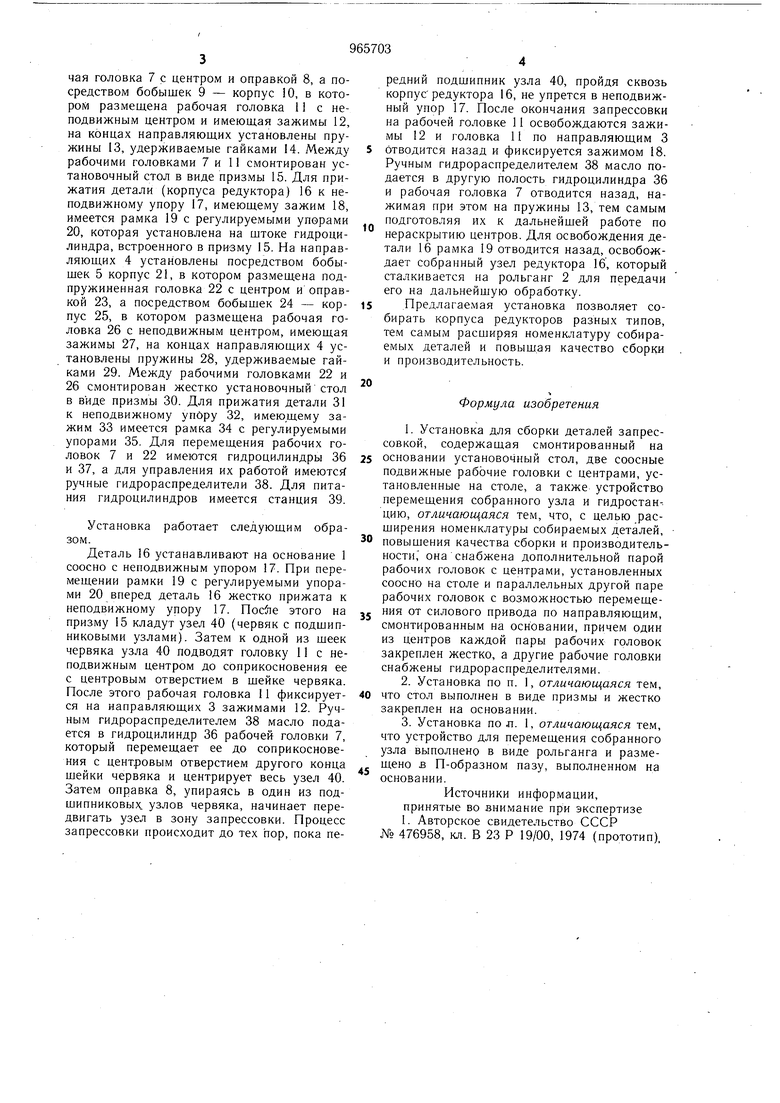

Стол выполнен в виде призмы и жестко закреплен на основании.

Устройство ДЛЯ перемещения собранного узла выполнено в виде рольганга и размещено в П-образном пазу, выполненном на ос15новании.

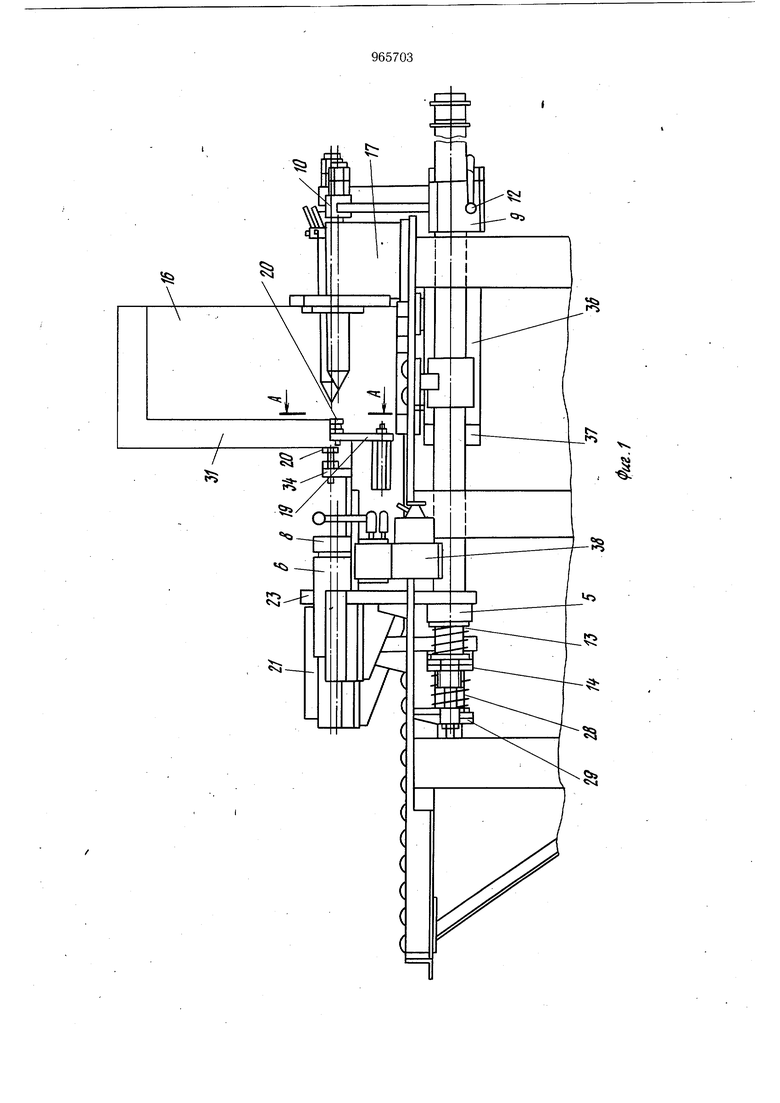

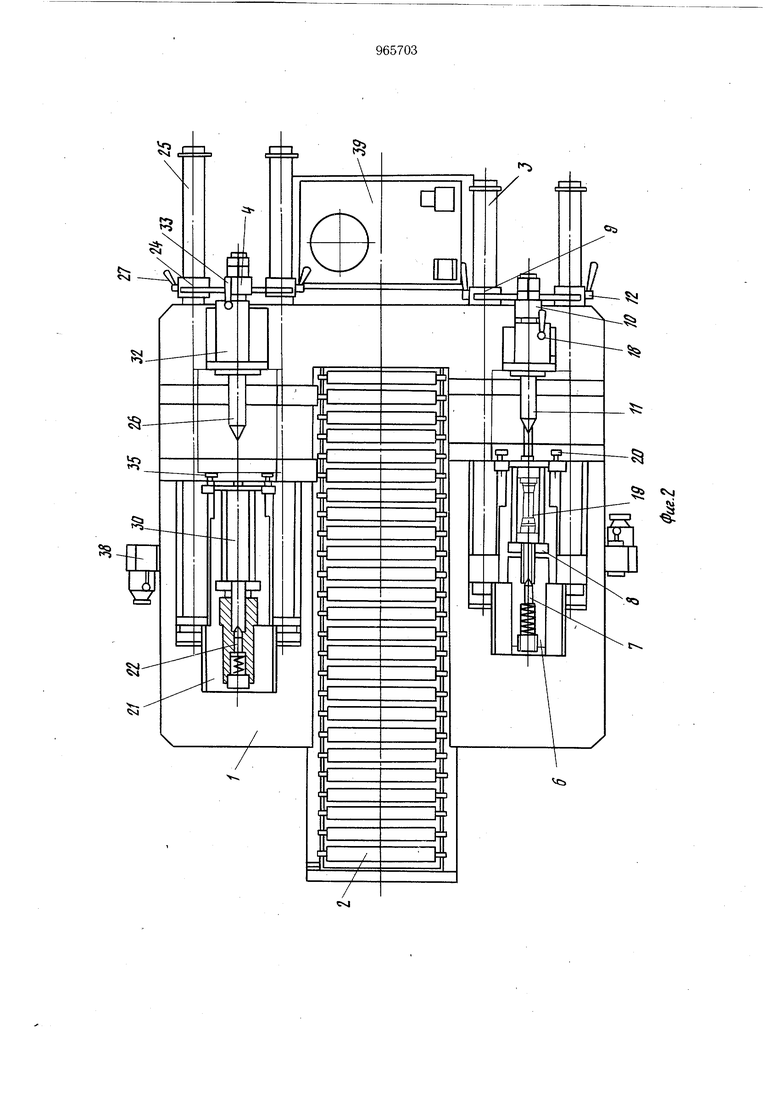

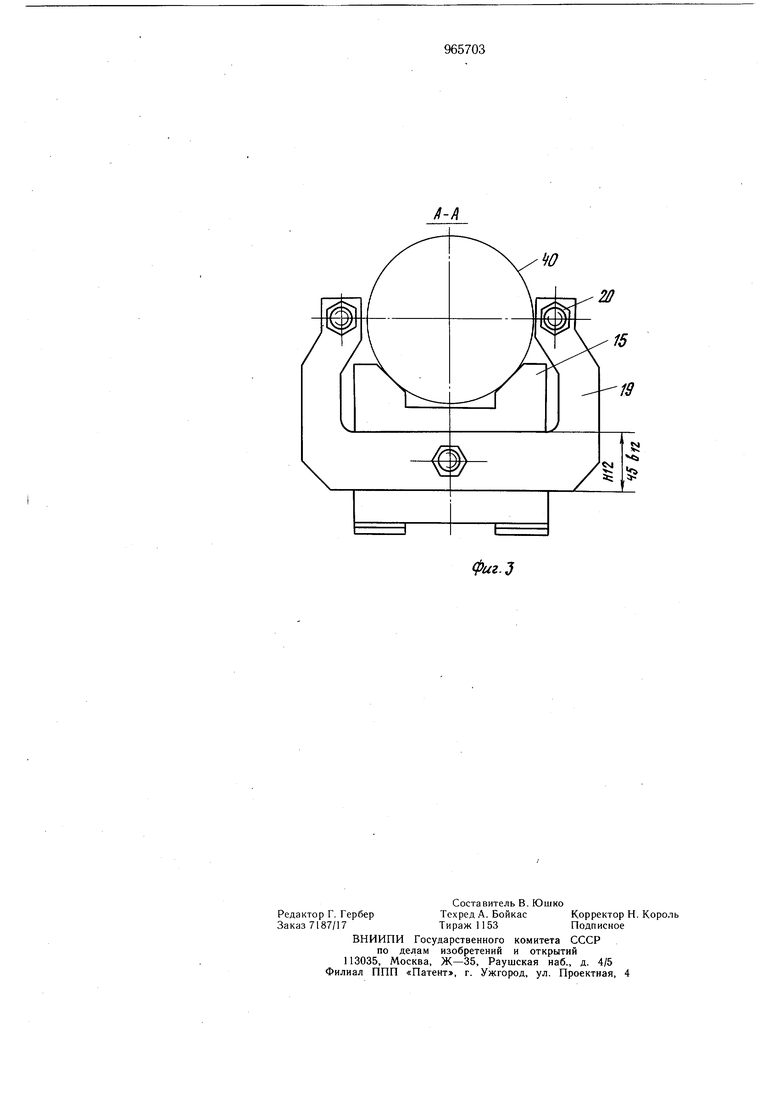

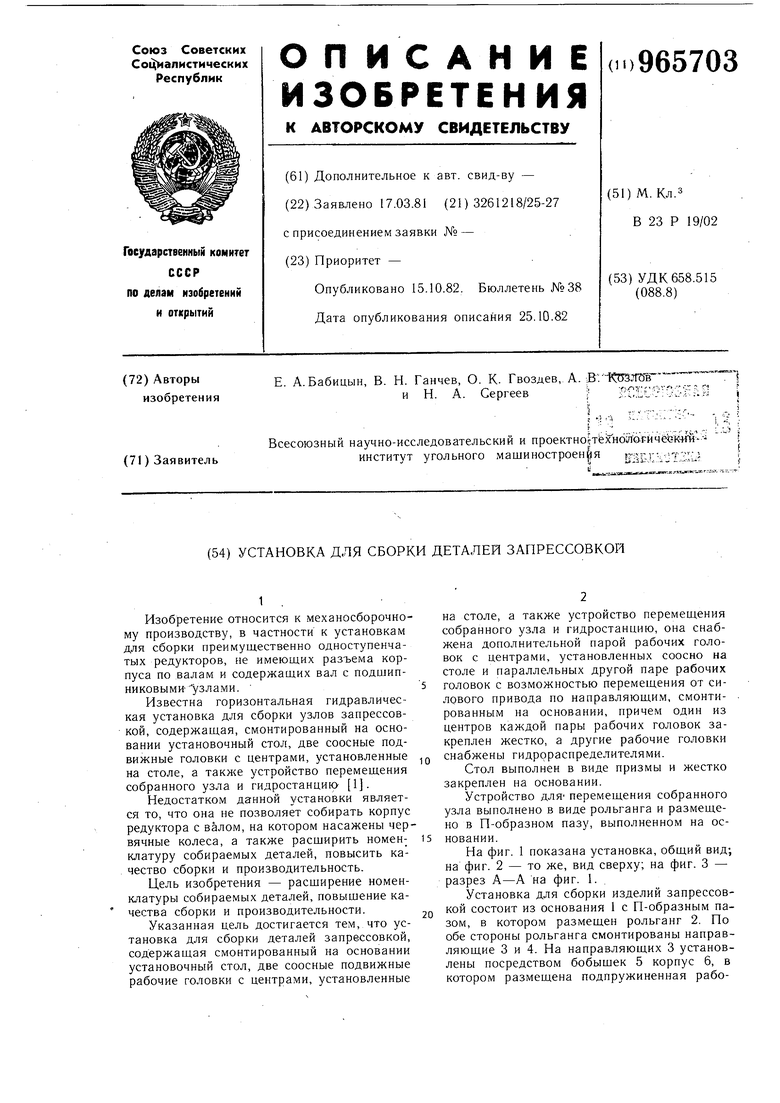

На фиг. 1 показана установка, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 1.

Установка для сборки изделий запрессовкой состоит из основания 1 с П-образным па20зом, в котором размещен рольганг 2. По обе стороны рольганга смонтированы направляющие 3 и 4. На направляющих 3 установлены посредством бобыщек 5 корпус 6, в котором размещена подпружиненная рабочая головка 7 с центром и оправкой 8, а посредством бобышек 9 - корпус 10, в которой размещена рабочая головка 11 с неподвижным центром и имеющая зажимы 12, на концах направляющих установлены пружины 13, удерживаемые гайками 14. Между рабочими головками 7 и 11 смонтирован установочный стол в виде призмы 15. Для прижатия детали (корпуса редуктора) 16 к неподвижному упору 17, имеющему зажим 18, имеется рамка 19 с регулируемыми упорами 20, которая установлена на щтоке гидроцилиндра, встроенного в призму 15. На направляющих 4 установлены посредством бобыщек 5 корпус 21, в котором размещена подпружиненная головка 22 с центром и оправкой 23, а посредством бобыщек 24 - корпус 25, в котором размещена рабочая головка 26 с неподвижным центром, имеющая зажимы 27, на концах направляющих 4 установлены пружины 28, удерживаемые гайками 29. Между рабочими головками 22 и 26 смонтирован жестко установочный стол в виде призмы 30. Для прижатия детали 31 к неподвижному упйру 32, имею,щему зажим 33 имеется рамка 34 с регулируемыми упорами 35. Для перемещения рабочих головок 7 и 22 имеются гидроцилиндры 36 и 37, а для управления их работой имеютс5Г ручные гидрораспределители 38. Для питания гидроцилиндров имеется станция 39.

Установка работает следующим образом.

Деталь 16 устанавливают на основание 1 соосно с неподвижным упором 17. При перемещении рамки 19 с регулируемыми упорами 20 вперед деталь 16 жестко прижата к неподвижному упору 17. Посйе этого на призму 15 кладут узел 40 (червяк с подщипниковыми узлами). Затем к одной из щеек червяка узла 40 подводят головку 11 с неподвижным центром до соприкосновения ее с центровым отверстием в щейке червяка. После этого рабочая головка 11 фиксируется на направляющих 3 зажимами 12. Ручным гидрораспределителем 38 масло подается в гидроцилиндр 36 рабочей головки 7, который перемещает ее до соприкосновения с цент.ровым отверстием другого конца щейки червяка и центрирует весь узел 40. Затем оправка 8, упираясь в один из подшипниковых, узлов червяка, начинает передвигать узел в зону запрессовки. Процесс запрессовки происходит до тех пор, пока передний подщипник узла 40, пройдя сквозь корпусредуктора 16, не упрется в неподвижный упор 17. После окончания запрессовки на рабочей головке 11 освобождаются зажимы 12 и головка II по направляющим 3 Отводится назад и фиксируется зажимом 18. Ручным гидрораспределителем 38 масло подается в другую полость гидроцилиндра 36 и рабочая головка 7 отводится назад, нажимая при этом на пружины 13, тем самым подготовляя их к дальнейщей работе по нераскрытию центров. Для освобождения детали 16 рамка 19 отводится назад, освобождает собранный узел редуктора 16, который сталкивается на рольганг 2 для передачи его на дальнейшую обработку.

Предлагаемая установка позволяет собирать корпуса редукторов разных типов, тем самым расширяя номенклатуру собираемых деталей и повышая качество сборки и производительность.

Формула изобретения

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 476958, кл. В 23 Р 19/00, 1974 (прототип),

W

20

фиг-З

Авторы

Даты

1982-10-15—Публикация

1981-03-17—Подача