(54) ГРЕЙФЕРНЫЙ ПИТАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бесцентровошлифовальный станок | 1983 |

|

SU1155424A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Грейферная подача | 1959 |

|

SU132053A1 |

| Грейферное устройство для шагового перемещения штучных заготовок | 1989 |

|

SU1660808A1 |

| Автоматическая линия для многопозиционной листовой штамповки | 1986 |

|

SU1470398A1 |

| Устройство для установки заготовок в пресс | 1988 |

|

SU1523233A1 |

| Грейферный питатель | 1978 |

|

SU766825A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| Устройство для подачи деталей | 1982 |

|

SU1087302A1 |

| Грейферное устройство для подачи заготовок в пресс | 1985 |

|

SU1260083A1 |

1

изобретение относится к машиностроению, в частности к станкостроению, и может быть использовано для ориентированной поштучной подачи заготовок в бесцентрошлифовальные станки.

Известны грейферные питатели для перемещения заготовки по замкнутой траектории, содержащие корпус и грейферную линейку с захватом, соединенную с приводом ее продольного поступательно-возвратного и поперечного перемещения 1.

Известные грейферные питатели не обеспечивают плавную и точную передачу заготовки в станок в связи с отсутствием четкости ориентации и фиксации деталей в момент подачи -в рабочую зону.

Целью изобретения является повышение надежности работы устройства за счет обеспечения плавной и точной передачи заготовки.

Цель достигается тем, что грейферный питатель снабжен направляющим желобом для разворота и подачи заготовки, а привод поперечного перемещения грейферной линейки выполнен в виде фрикционного механизма, состоящего из уста овленной на корпусе направляющей и пары подпружиненных

пластинок, закрепленны.х на грейферной линейке и направляющей, при этом направляющий лоток оснащен фиксатором заготовок, выполненным в виде шарнирно закрепленного на подпружиненной оси гори5 зонтального пальца.

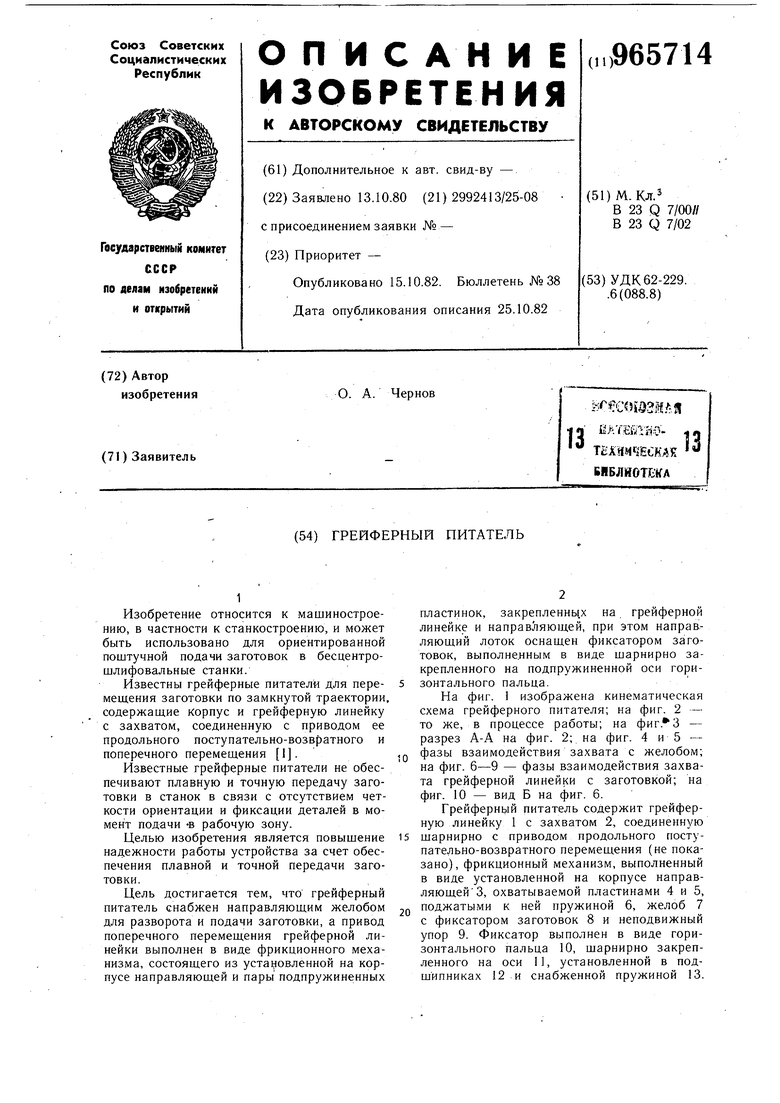

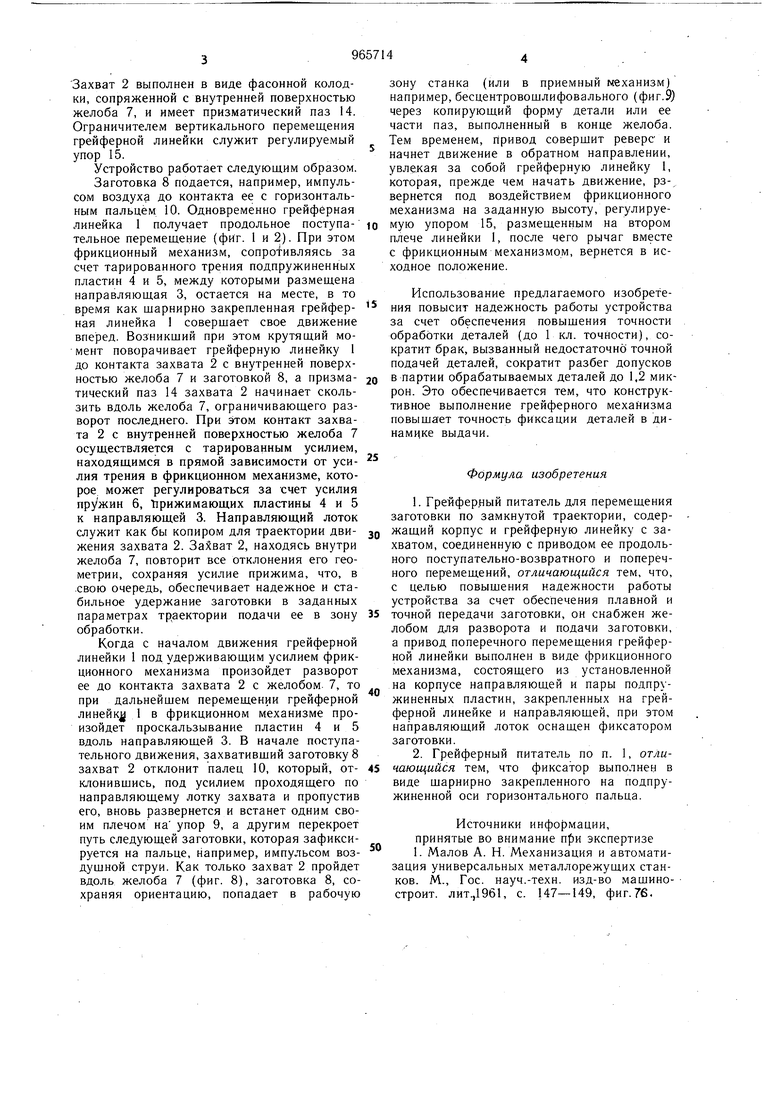

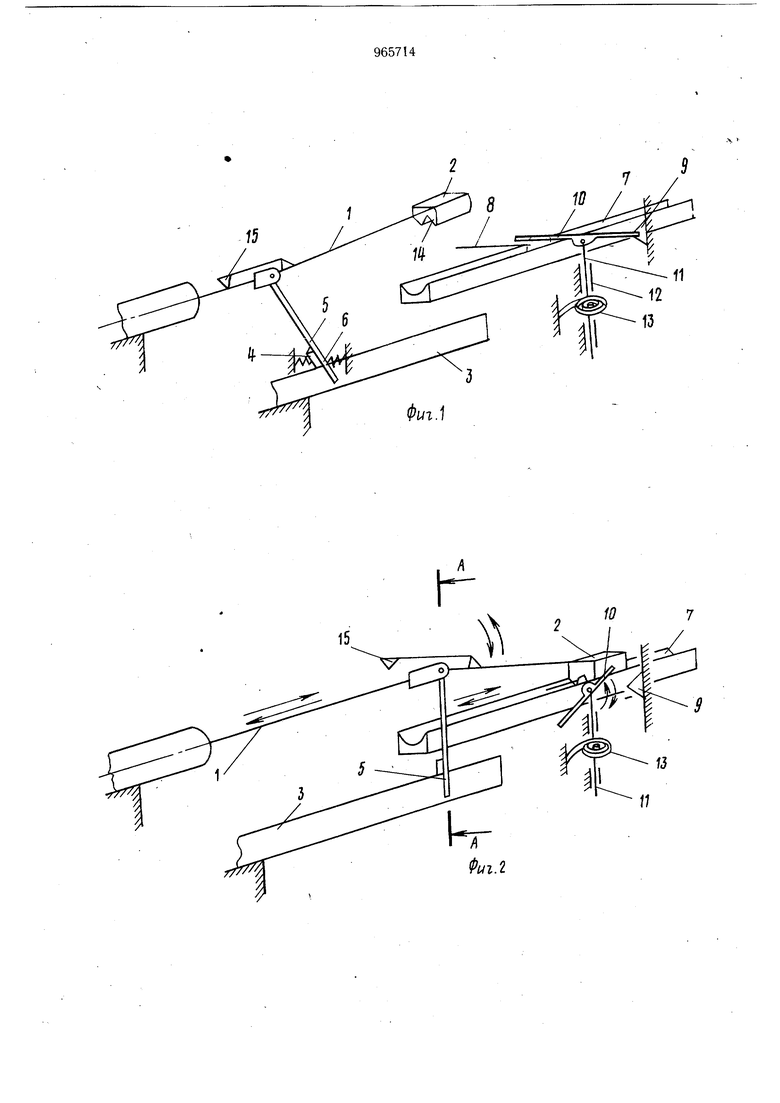

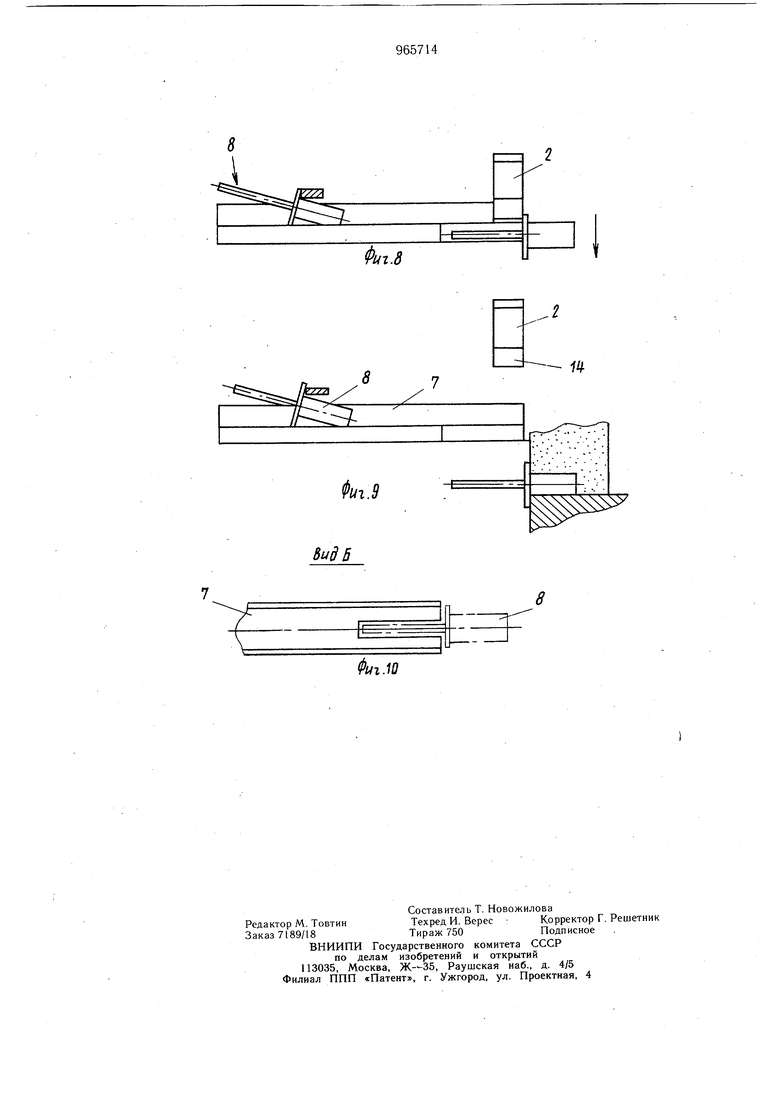

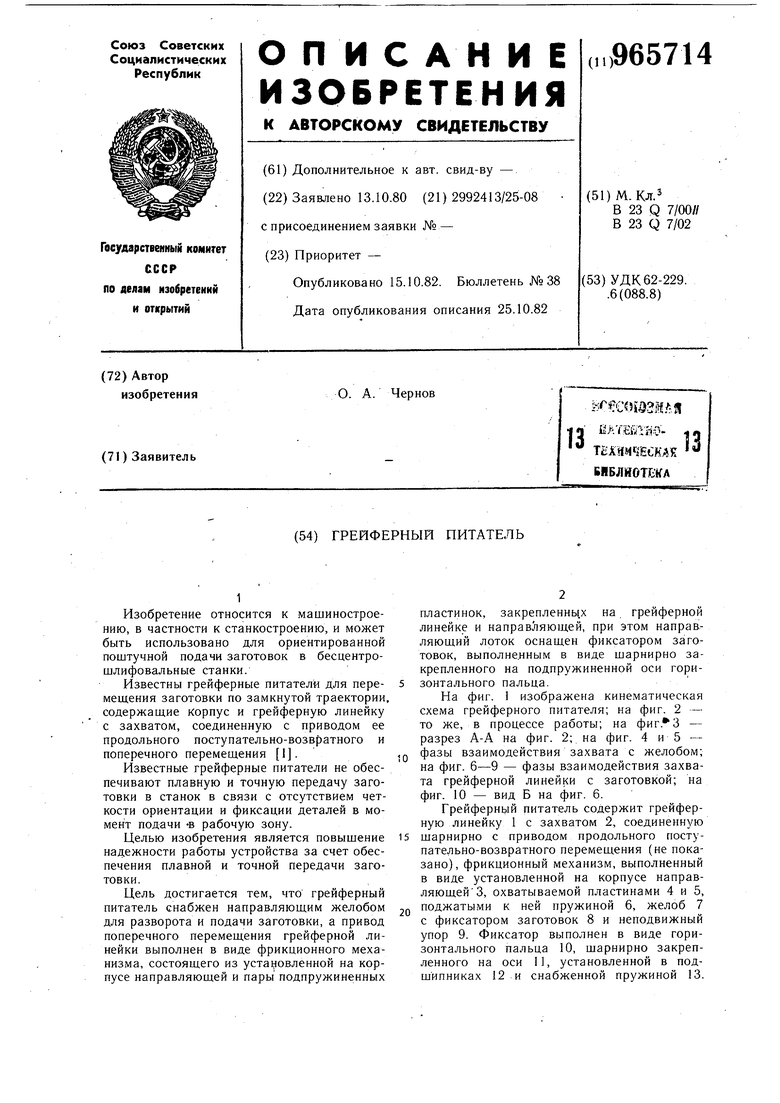

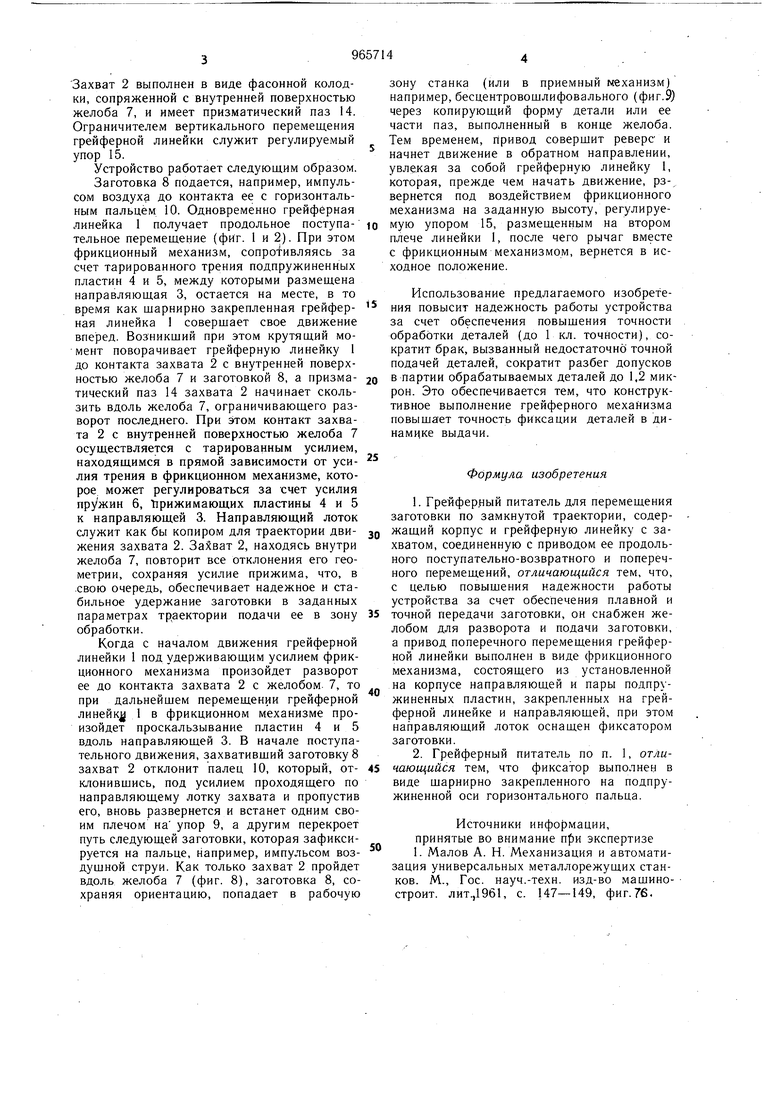

На фиг. 1 изображена кинематическая схема грейферного питателя; на фиг. 2 - то же, в процессе работы; на фиг.3 - разрез А-А на фиг. 2; на фиг. 4 и 5 -

,Q фазы взаимодействия захвата с желобом; на фиг. 6-9 - фазы взаимодействия захвата грейферной линейки с заготовкой; на фиг. 10 - вид Б на фиг. 6.

Грейферный питатель содержит грейферную линейку 1 с захватом 2, соединенную

15 щарнирно с приводом продольного поступательно-возвратного перемещения (не показано), фрикционный механизм, выполненный в виде установленной на корпусе направляющей 3, охватываемой пластинами 4 и 5, поджатыми к ней пружиной 6, желоб 7

20 с фиксатором заготовок 8 и неподвижный упор 9. Фиксатор выполнен в виде горизонтального пальца 10, щарнирно закрепленного на оси 11, установленной в подщипниках 12 и снабженной пружиной 13.

Захват 2 выполнен в виде фасонной колодки, сопряженной с внутренней поверхностью желоба 7, и имеет призматический паз 14. Ограничителем вертикального перемещения грейферной линейки служит регулируемый упор 15.

Устройство работает следующим образом.

Заготовка 8 подается, например, импульсом воздуха до контакта ее с горизонтальным пальцем 10. Одновременно грейферная линейка 1 получает продольное поступательное перемещение (фиг. 1 и 2). При этом фрикционный механизм, сопротивляясь за счет тарированного трения подпружиненных пластин 4 и 5, между которыми размещена направляющая 3, остается на месте, в то время как шарнирно закрепленная грейферная линейка 1 соверщает свое движение вперед. Возникший при этом крутящий момент поворачивает грейферную линейку 1 до контакта захвата 2 с внутренней поверхностью желоба 7 и заготовкой 8, а призматический паз 14 захвата 2 начинает скользить вдоль желоба 7, ограничивающего разворот последнего. При этом контакт захвата 2 с внутренней поверхностью желоба 7 осуществляется с тарированным усилием, находящимся в прямой зависимости от усилия трения в фрикционном механизме, которое может регулироваться за счет усилия пружин 6, 11рижимающих пластины 4 и 5 к направляющей 3. Направляющий лоток служит как бы копиром для траектории движения захвата 2. Захват 2, находясь внутри желоба 7, повторит все отклонения его геометрии, сохраняя усилие прижима, что, в .свою очередь, обеспечивает надежное и стабильное удержание заготовки в заданных параметрах траектории подачи ее в зону обработки.

Когда с началом движения грейферной линейки 1 под удерживающим усилием фрикционного механизма произойдет разворот ее до контакта захвата 2 с желобом 7, то при дальнейшем перемещении грейферной линейк 1 в фрикционном механизме произойдет проскальзывание пластин 4 и 5 вдоль направляющей 3. В начале поступательного движения, захвативший заготовку 8 захват 2 отклонит палец 10, который, отклонившись, под усилием проходящего по направляющему лотку захвата и пропустив его, вновь развернется и встанет одним своим плечом на упор 9, а другим перекроет путь следующей заготовки, которая зафиксируется на пальце, например, импульсом воздушной струи. Как только захват 2 пройдет вдоль желоба 7 (фиг. 8), заготовка 8, сохраняя ориентацию, попадает в рабочую

зону станка (или в приемный механизм) например, бесцентровошлифовального (фиг.9) через копирующий форму детали или ее части паз, выполненный в конце желоба. Тем временем, привод совершит реверс и начнет движение в обратном направлении, увлекая за собой грейферную линейку 1, которая, прежде чем начать движение, рзвернется под воздействием фрикционного механизма на заданную высоту, регулируемую упором 15, размещенным на втором плече линейки 1, после чего рычаг вместе с фрикционным механизмом, вернется в исходное положение.

Использование предлагаемого изобретения повысит надежность работы устройства за счет обеспечения повышения точности обработки деталей (до 1 кл. точности), сократит брак, вызванный недостаточно точной подачей деталей, сократит разбег допусков в партии обрабатываемых деталей до 1.2 микрон. Это обеспечивается тем, что конструктивное выполнение грейферного механизма повышает точность фиксации деталей в динамике выдачи.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Малов А. Н. Механизация и автоматизация универсальных металлорежущих станков. М., Гос. науч.-техн. изд-во машиностроит. лит.,1961, с. 147-149, фиг. 76.

Л

Фиг. 5

А1.

Й/z.J

::,fex /A

т

87

hi.9

Авторы

Даты

1982-10-15—Публикация

1980-10-13—Подача