Изобретение относится к литейному производству, в частности к изготовлению литейных стержней .из хоподнотверде кяцих смесей.i Известны автоматические, комплексно механизированные поточные линии и авто матизированные комплекты оборудования для изготовления стержней f 1 J . Наиболее близким к изобретению по технической сущности и достигаемому результату является линия для изготовления литейных стержней, вюпочаюжая смеситель, столы поворота стержней, встряхивающий стол, кантователь к рольганговые системы с транспортными тнтатами 1,2 . Недостатками данной конструкции являются низкая производительность линии, невозможность получения на линии готов стеряшей из-за длительности процесса.., твердения ЭТС и выполнения на лшган операций сборки и склеивания стержней из-за низкой прочности половиной стержней. Операщш сборки, склеивания, контроля, доделки стержней осуществляются вне линии, на что требуется дополнительные производственные площади, большое количество обслуживающего персонала. Цель изобретения - расшире1гае технологических возможностей линии, повыщение прочности готовых стержней и производительности линии путем сокращения времени твердения стержней за счет инфильтрации горячего газа по всему объему. Поставленная цель достигается тем, что линия для изготовления литейных стержней, включающая (смеситель, столы поворота стержней, встряхивающий стол, кантователь и рольганговые системы с транспортными плитами, снабжена устройством для склеивания стержней, теплоизоляционным каналом с источником подогрева реагента и механизмами продувки стержней реагентом и сборки стержней, установленными на продольньтх ветвях роль39694304

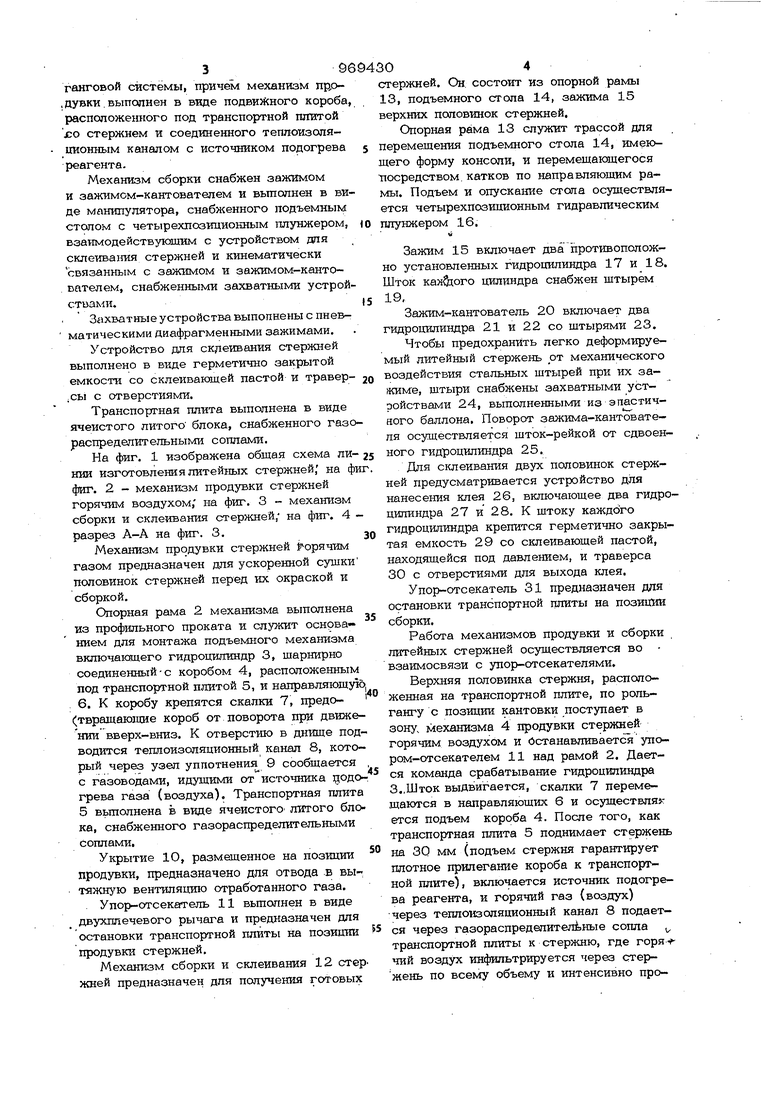

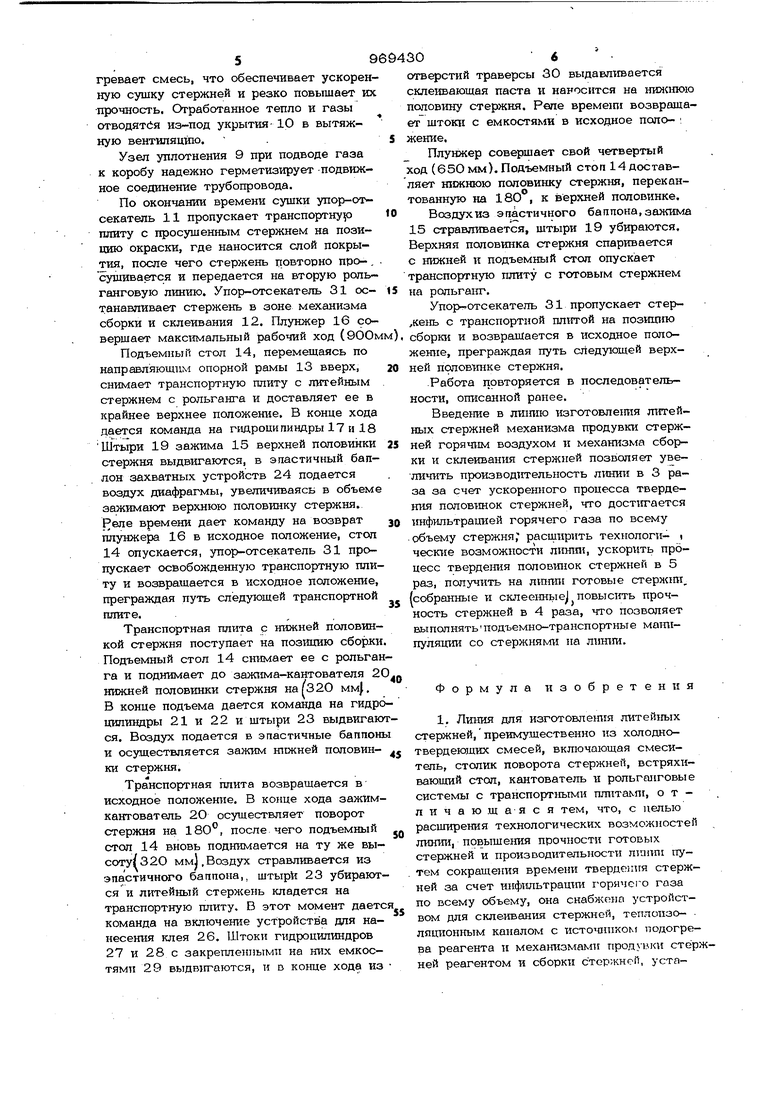

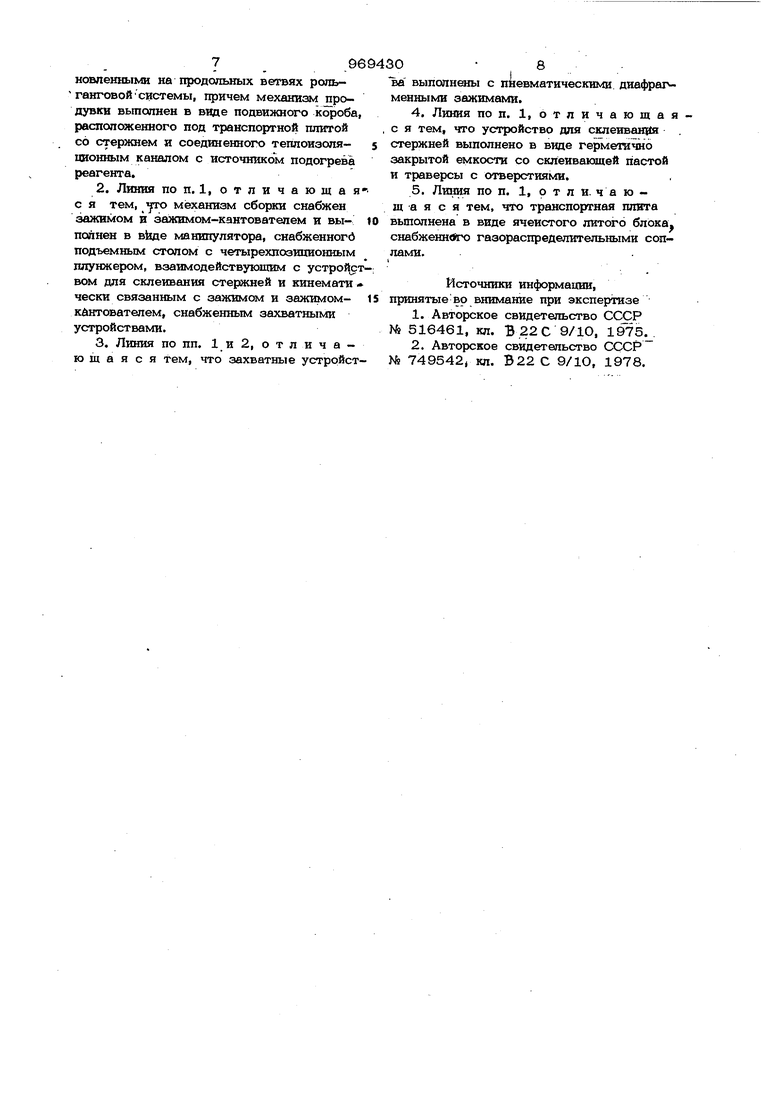

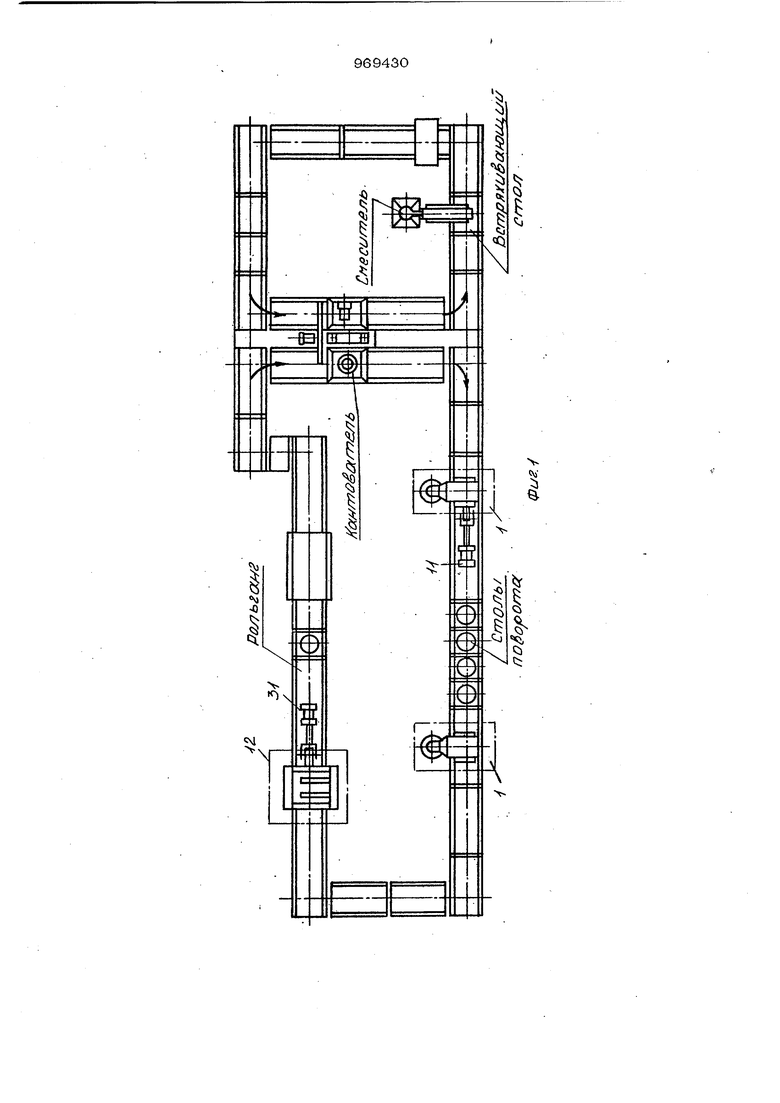

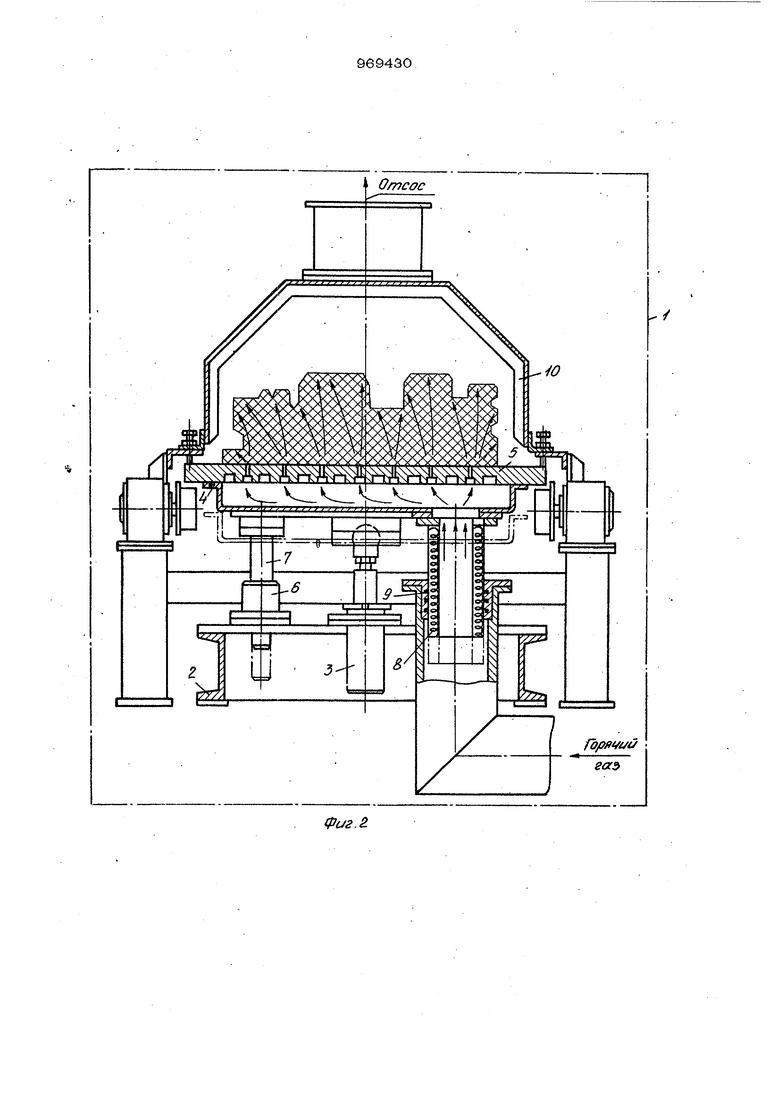

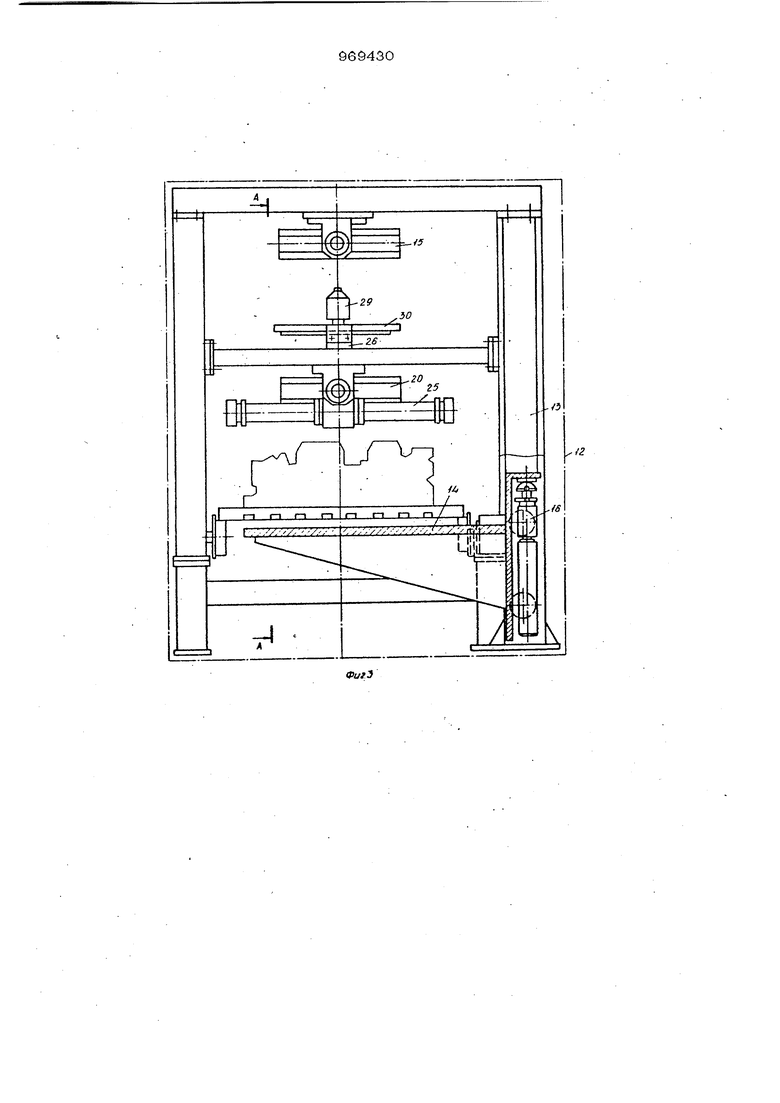

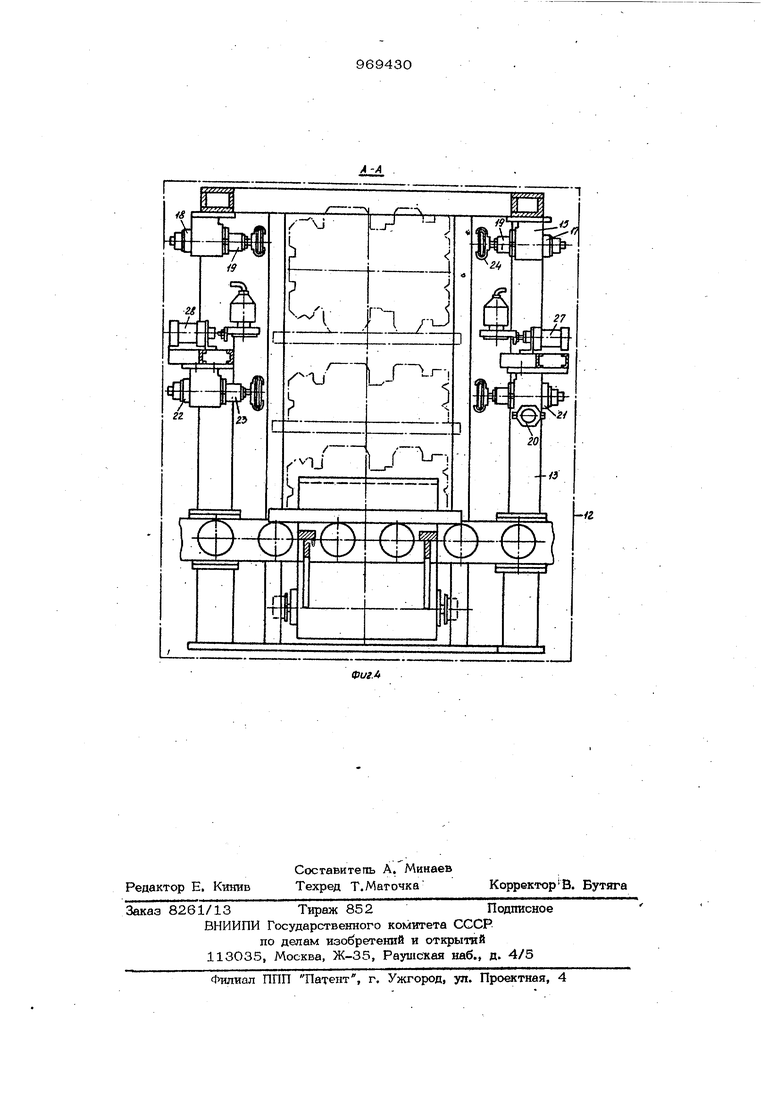

ганговой системы, причем механизм пр.о- стержней. Он состоит из опорной рамы .дувки.выполнен в виде подвижного короба, 13, подъемного стопа 14, зажима 15 расположенного под транспортной плитой 0 стержнем и соединенного теплоизоляционным каналом с источником подогрева реагента. Механизм сборки снабжен зажимом и зажимом-кантователем и вьшолнен в виде манипулятора, снабженного подъемным столом с четырехпозиционным плунжером, взаггмодействующим с устройством дая склеивания стержней и кинематически связанным с зажимом и зажимом-канто- вателем, снабженными захватными устройствами. . Зг1Хватные устройства выполнены с пневматическими диафрагменными зажимами. Устройство для склеивания стержней выполнено в виде герметично закрытой емкости со склеивающей пастой и травер,сы с отверстиями. Транспоргная плита выполнена в виде ячеистого литого блока, снабженного газораспре дел ггельными соплами. На фиг. 1 изображена общая схема лиНИИ изготовпениялитейнь1Х стержней/ на фи фиг. 2 - механизм продувки стержней горячим воздухом, на фиг. 3 - механизм сборки и склеивания стержней, на фиг. 4 - разрез А-А на фиг. 3. Механизм продувки стержней { орячим газом предназначен для ускоренной сушки половинок стержней перед их окраской и сборкой. Опорная рама 2 механизма выполнена из профильного проката и служит оснрвакием для монтажа подъемного механизма включающего гидроцилиндр 3, щарнирно соединенный с коробом 4, расположенным под транспортной плитой 5, и направляющуто 6. К коробу крепятся скалки 7, предо(твращающие короб от поворота при движеНИИ вверх-вниз. К отверстию в днище подводится теплоизоляционный канал 8, который через узел уплотнения 9 сообщается с газоводами, идущими от источника цодогрева газа (воздуха). Транспортная плита 5 вьшолнена в виде ячеистого- литого блока, снабженного газораспределительными соплами. Укрытие 10, размещенное на позиции продувки, предназначено для отвода .в вытяжщю вентиляцию отработанного газа. Упор-отсекатель 11 вьшолнен в виде двухплечевого рычага и предназначен для остановки транспортной плиты на позиции продувк - стержней. Механизм сборки и склеивания 12 стер жней предназначен для получения готовых верхних половинок стержней. Опор1тая рама 13 служит трассой для перемещения подъемного стола 14, имеющего форму консоли, и перемещающегося посредством, катков по направляющим рамы. Подъем и onycKaiffle стола осуществляется четырехпозиционным гидравлическим плунжером 16, Зажим 15 включает два противоположно установленных гидроцилиндра 17 и 18. Шток цилиндра снабжен штырём 19. Зажим-кантователь 20 включает два гидроцилиндра 21 и 22 со щтырями 23. Чтобы предохранить легко деформируемый литейный стержень от механического воздействия стальных щтырей при их за- ясиме, щтыри снабжены захватными устройствами 24, выполненными из эластичного баллона. Поворот зажима-кантователя осуществляется щток-рейкой от сдвоенного гидроцилиндра 25. Для склеивания двух половинок стержней предусматривается устройство для нанесения клея 26, включающее два гидроцилиндра 27 и 28. К щтоку каждого г ДРОЦИлиндра крепится герметично закрытая емкость 29 со склеивающей пастой, находящейся под давлением, и траверса 30 с отверстиями для выхода клея. Упор-отсекатель 31 предназначен для остановки транспортной плиты на позиции сборки. Работа механизмов продувки и сборки литейных стержней осуществляется во взаимосвязи с упор-отсекателями. Верхняя половинка стержня, располо... женная на транспортной плите, по рольгангу с позиции кантовки поступает в зону. механизма 4 продувки стержней горячим воздухом и Останавливается упором-отсекателем 11 над рамой 2. Дается команда срабатывание гидроцилиндра 3.,Шток выдвигается, скалки 7 перемещаются в направляющих 6 и осущестБля г ется подъем короба 4. После того, как транспортная плита 5 поднимает стержень иа 30 мм (подъем стержня гарантирует плотное прилегание короба к транспортной плите), включается источник подогрева реагента, и горячий газ (воздух) через теплоизоляционный канал 8 подает- ся через газораспределительные сопла транспортной плиты к стержню, где горя- чий воздух инфильтрируется через стержень по всему объему и интенсивно прогревает смесь, что обеспечивает ускоренную сушку стержней и резко повышает их прочность. Отработанное тепло и газы отводятся из-под укрытия- 10 в вытяжную вентиляцию. . Узел уплотнения 9 при подводе газа к коробу надежно герметизирует подвижное соединение трубопровода. По окончании времени сушки упор-отсекатель 11 пропускает транспортнур плиту с просушенным стержнем на позицию окраски, где наносится слой покрытия, после чего стержень цовтооно про-, сушивается и передается на вторую рольганговую линию. Упор-отсекатель 31 останавливает стержень в зоне механизма сборки и склеивания 12. Плунжер 16 совершает максимальный рабочий ход (ЭбОм Подъемный стол 14, перемещаясь по направляющим опорной рамы 13 вверх, снимает транспортную плиту с литейным стержнем с рольганга и доставляет ее в крайнее верхнее положение. В конце хода дается команда на гидроципиндры 17 и 18 Штыри 19 зажима 15 верхней половинки стержня выдвигаются, в эластичный бап- лон захватных устройств 24 подается воздух диафрагмы, увеличиваясь в объеме зажимают верхнюю половинку стержня. Реле времени дает команду на возврат плунжера 16 в исходное положение, стол 14 опускается, упор-отсекатель 31 пропускает осьобожденную транспортную плиту и возвращается в исходное положение, преграждая путь следующей транспортной гоште. Транспортная плита с нижней половинкой стержня поступает на позицию сборки Подъемный стол 14 снимает ее с рольган га и поднимает до зажима-кантователя 20 шишей половинки стержня наГ320 мм|, В конце подъема дается команда на гидро цилиндры 21 и 22 и штыри 23 выдвигаю ся. Воздух подается в эластичные баппоны и осуществляется зажим нижней половинки стержня. Транспортная плита возвращается в исходное положение. В конце хода зажимкантователь 2О осуществляет поворот стержня на , после чего подъемный стол 14 вновь поднимается на ту же высоту/320 ммJ,Воздух стравливается из эпастичного баллона,, штыри 23 убираются и литейный стержень кладется на транспортную плиту. В этот момент даетс команда на включение устройства для нанесения клея 26. Штоки гидроцилиндров 27 и 28с закрепленными на mix емкостями 29 выдвтп аются, и в коьще хода из отверстий траверсы 30 выдавливается склеивающая паста и накосится на нияснгою псэтовину стержня. Реле времеш возвращает штоки с емкостями в исходное поло- жение. Плунжер совершает свой четвертый ход (650 мм). Подъемный стол 14 доставляет нижнюю половинку стержня, перекантованную на 180 , к верхней половинке. Воздух из эластичного баппона, зажима 15 стравливается, штыри 19 убираются. Верхняя половинка стержня спаривается с нижней и подъемный стол onycKiaeT транспортную штату с готовым стержнем на рольганг. Упор-отсекатель 31 пропускает стердень с транспортной плитой на сборки и возвращается в исходное положение, преграждая путь следующей верхней половтшке стержня. Работа повторяется в последовательности, описанной ранее. Введение в линию изготовлешгя л1ггейных стержней механизма продувки стержней горячим воздухом и механизма сборки и склеивания стержней позволяет увеличить производительность линии в 3 раза за счет ускоренного процесса твердения ПОЛОВ1ШОК стержней, что достигается 1шфильтрацией горячего газа по всему объему стержня; расширить технологи- i ческие возможности лишш, ycKopviTb процесс твердения половинок стержней в 5 раз, получить на лшпш готовые стерЖ1Ш, (собранные и склее1ШЬ1е повысить прочность стержней в 4 раза, что позволяет выполнятьподъемно-транспортные матшпулящщ со стержнями на лишт. Формула изобретения 1. Линия для изготовлештя литейных стержней, преимущественно из холоднотвердеюядих смесей, включающая смеситель, столик поворота стержней, встряхивающий стол, кантователь и рольганговые системы с транспортными плита П1, отличающаяся тем, что, с целью расщирения технологических возможностей линии, повышегшя прочности готовых стержней и производительности лшптп путем сокращения времени твердения стержней за счет инфильтрашга горячего газа по всему объему, она снабн-сенп устройством для склеивания стержней, теплоизоляционным каналом с истоппгком подогрева реагента и механизмами продукции стержней реагентом и сборки сторжнеП, установленныкш на продольных ветвях ропь ганговойсистемы, причем механизм проZiysKH вьтопнен в виде подвижного короба, раслопоженного под транспортной плитой со стержнем и соединенного теплоизоляпионным каналом с источником подогрева реагента.

2.Линия по п. 1, отличающая с я тем, YTO механизм сборки снабжен зажимом и зажимом-кантователем и выпопнен в Btue манипулятора, снабженногд подъемным столом с четырехпозивдюнным плунжером, взаимодействующим с устрой т вом для склеивания стержней и кинемати чески связанным с зажимом и зажимомкйнтователем, снабженным захватными устройствами.

3.Линия по пп. 1 и 2, о т л и ч а ю iu а я с я тем, что захватные устррйст ва выполнены с пневматическими диафрагменными зажимами.

4.Линия по п. 1, отличающа с я тем, что устройство ддя склеивания стержней выполнено в виде герметично закрытой емкости со склеивающей пастой и траверсы с отверстиями.

5.Линия по п. 1, о т л и. ч а ю щ а я с я тем, что транспортная шшта выполнена в виде ячеистого литого блока снабженного газораспределительными соплами.

Источники информации, принятыево внимание при экспертизе

1.Авторское свидетельство СССР М. 516461, кл. В 22 С 9/10, 1975.

2.Авторское свидетельство СССР № 749542, кл. В22 С 9/1О, 1978.

6

ii

| название | год | авторы | номер документа |

|---|---|---|---|

| Кантователь | 1990 |

|

SU1726122A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1994 |

|

RU2091195C1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| Линия для изготовления литейных стержней | 1982 |

|

SU1026932A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| Линия изготовления древесного слоистого материала | 1990 |

|

SU1727999A1 |

| Линия для изготовления литейных форм | 1981 |

|

SU1131588A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Автоматическая литейная линия | 1979 |

|

SU846103A1 |

| Автоматическая линия для изготовления оболочковых форм | 1984 |

|

SU1245402A1 |

Авторы

Даты

1982-10-30—Публикация

1981-06-17—Подача