Изобретение относится к литейному производству, конкретнее - к уст- ройствам для заливки металла в литейные формы центробежным способом с вертикальной осью вращения.

При заливке литейных, форм на столе центробежной машины с применением обычных металлоприемников, в металлоприэлнике образуется центральная околоосев.ая зона, угловая скорость вращения которой близка к нулю, т.е. металл в этой зоне практически не раскручивается, проскальзывает, что является причиной низкого коэффициента расхода металла.

Наиболее близким к изобретению по технической сущности и достигаемому результату является металлоприемник с конусным рассекателем, включающим центральную околоосевую зону слитого в него металла, и лопатками в донной части металлоприемника, равномерно распределяющими жидкий металл по литейным формам t.1.

Однако при заливке литейных форм с помощью этого металлоприемника, поток металла в нем резко меняет свое вертика.тьное направление на горизонтальное. Гидравлическое сопротивление, возникающее при изменеНИИ направления потока на 90 приводит к снижению коэффициента расхода металла.

Цель изобретения - повышение коэффициента расхода жидкого металла, улучшение заполняемостн литейных форм.

Указанная цель достигается тем, что металлоприемник, включающий приемную полость, конусный рассека10тель и горизонтальные каналы .в донной части снабжен индивидуальными вертикальными каналами, переходящими в горизонтальные кана.пы и соединяющими приемную лолость с выходными от15верстиями, причем вертикальные каналы переходят из вертикального положения в горизонтальное с радиусом перехо.ца, определяемым по формуле

20

р. zMo±dtLL к- .

где IJ. - внешний диаметр металлоприемника;

25 ид- диаметр основания конусного

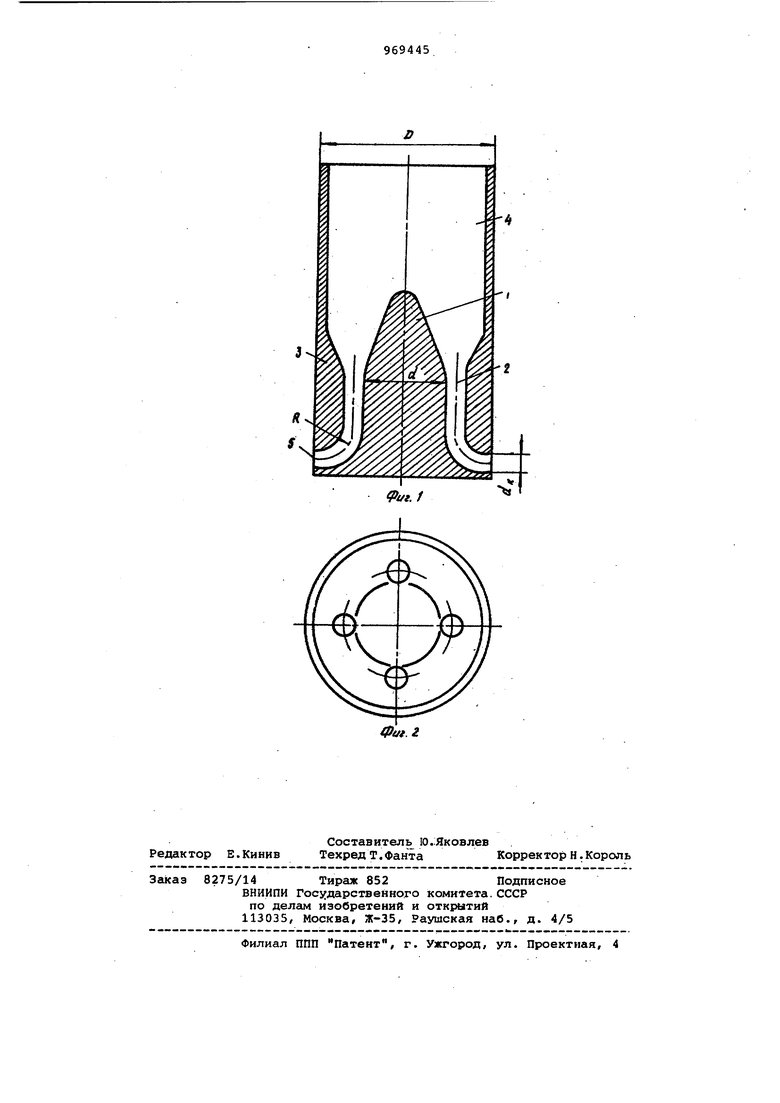

рассекателя; d -диaмётp канала. Irfa фиг. 1 представлен .металлоприемник, центральное сечение на фиг.2

30 то же, вид сверху. Ме-галлоприемник .состоит из конус ,ного рассекателя 1, каналов 2 в дон ной части 3, соединяющих приемную полость 4 с выходными отверстиями 5 Металлоприемник работает следующим ббра зсм. В приемную полость 4, вращающего вокруг вертикальной оси металлопри,емника, сливается жидкий металл, ко рый, обтекая конусный рассекатель 1 попадает в каналы 2, соед иняющие приемную полость 4 с выходными отверстиями 5. Протекая по каналам 2, поток металла плавно по { адиусу переходит в горизонтальное направление и, приобретая центробежное ус корение, необходимое для заполнения литейной формы, через выходные отверстия 5 поступает в литниковые каналы. Формула радиуса перехода получается; следующим образом. Радиус переходаОСИ канала из вертикального положения в горизонтальное целесообразно выполнять как можно большим. Однако, радиус перехода не может быть больше радиуса металлоприемника из-за нарушения условия горизонтального подвода металла, в то хе время он не может быть равньам Т)/2 так как конусный рассекатель имеет (как всякое материальное тело) габаритный размердиаметр или радиус d(,/2., и сам канал имеет диаметр (f или радиус йк/1Отсюда максимальный радиус nepex да равен 0-:°. dK P-Cdo-t-dk . 2. г t Л , Пример.. Диаметр металлоприе ника плавильно-заливочной установки ВДЛ-4 равен 300 мм, диаметр канала 60 мм. При диаметре основания конусного рассекателя 80 мм радиус перехода равен. -. 30g-( .„ R- д 9ОЛАЛА. Использование металлоприемнйка при изготовлении отливок позволяет уменьшить коэффициент гидравлического сопротивления что увеличивает коэффициент расхода металла в на 30%. Формула изобретения Металлоприемник для центробежного литья, включающий приемную полость, конусный рассекатель и горизонтальные каналы в донной части металяоприемника, отличающийся тем, что, с целью повышения коэффициента расхода металла, улучшения заполнявмости формы, он снабжен индивидуальными вертикальными каналами, переходящими в горизонтальные каналы и соединяющими приемную полость с выходными отверстиями, причал каналы переходят из вертикального положения в горизонтальное с ргщиуоом перехода, определяемым по формуле о- P- otoK3jc) . г. где D - внешний диаметр металлоприемника/do - диаметр основания конусного рассекателя/ йк - диаметр канала. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 203842, кл. В 22 и 13/10, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПРИЕМНИК ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2008 |

|

RU2402403C2 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| Устройство для центробежного литья | 1979 |

|

SU854570A1 |

| Литниковая система для центробежного литья | 1988 |

|

SU1650338A1 |

| Литниковая система для центробежного литья фасонных заготовок | 1981 |

|

SU996082A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Устройство для центробежного литья | 2020 |

|

RU2748447C1 |

| Втулка для соединения металлоприемника с литейными формами | 1983 |

|

SU1096024A1 |

| Устройство для центробежного литья | 1978 |

|

SU697249A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ФАСОННОГО ЛИТЬЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2014 |

|

RU2570138C1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-23—Подача