1

Изобретение относится к механосборочным работам, в частности к оборудованию для гидрозапрессовки и распреосовки узлов десалей типа вал-втулка, например шестерен, подцпшников и т.п.

По основному авт. св. № 846223 известно устройство для гвдрораспрессевни- запрессовки узла деталей типа валвтулка, содержащее кольцевой гидроцилиндр с элементами крепления эго на валу и установленный в нем кольцевой порmeHbr ynopi элементы крепления выполнены в виде съемных профилированных кулачков с выемками на профилированной поверхности и охватывающего кулачка упругого кольца, расположенного в выемках кулачков, при этом на свободном торце гидроцилиндра выполнена внутренняя кольцевая проточка с профилированной поверхностью, сопрягающейся с частью профилированной поверхности кулачков, а кулачки установлены в упомянутой проточке равномерно по окружности с возможностью поворота. Кроме того, кулачок имеет форму параллелограмма со скругленными вершинами. Своб6д1ный то. рец цилиндра выполнен ступенчатым, а внутренняя профилированная проточка выполнена на-каждой ступени р 11.

Однако известное устройство обесп чивает перемещение монтируемой детали только на величину хода поршня гндроцилиндра.

Цель изобретения - расширение тех нологических возможностей за счет обео печения перемещения монтируемой детали на неограниченную длину и повышение производительности.

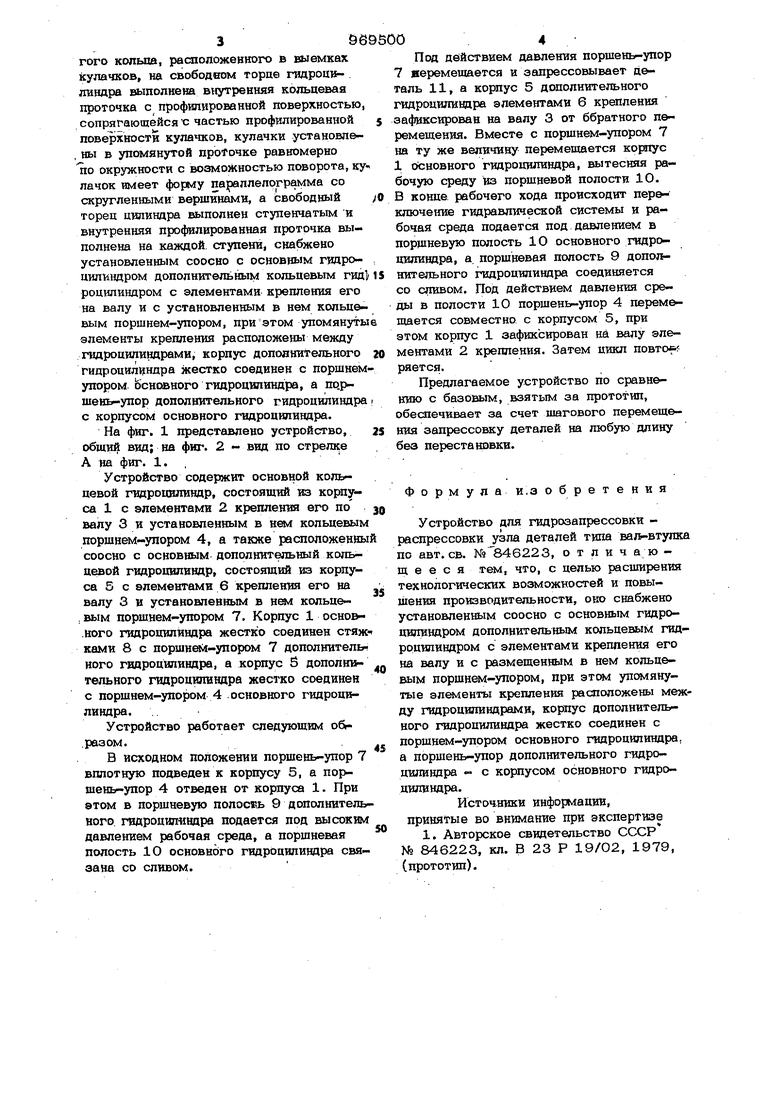

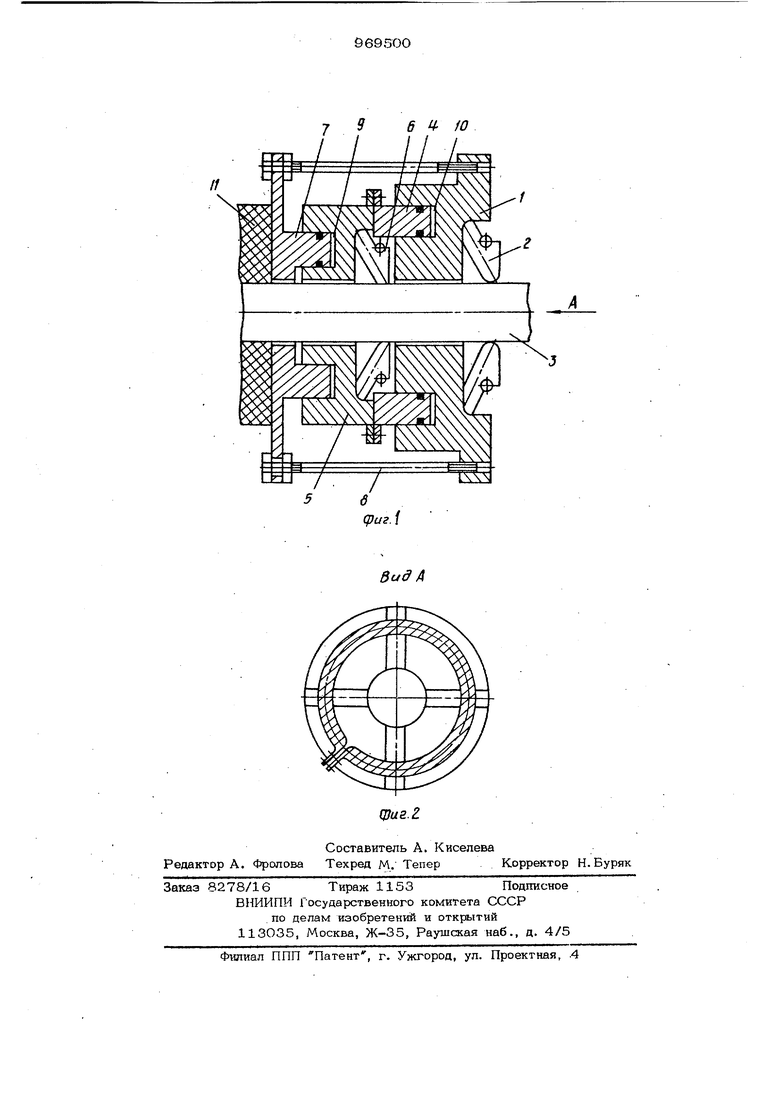

Указанная цель достигается тетл, что устройство для гидрозапрессовки - раопрессовки узла деталей типа вал-втулка, . содержащее кольцевой гидроцилиндр с элементами крепления его на валу и рва мещенный в нем кольцевой поршень-упор, при этом элементы крепления выполнены в виде съемных профилированных кулачков с выемками на профилированной поверхности и охватывающего кутшчка упрутого колыю, расположенного в выемках кулачков, на свободаом торце гидрощьлиндра выполнена внутренняя кольцевая проточка с профилированной поверхностью сопрягающейся с частью профилированной поверхности кулачков, кулачки установле, ны в упомянутой проточке равномерно Ъо окружности с возможностью поворота, ку лачок имеет форму параллелограмма со скругленными вершинами, а свободный торец цилиндра выполнен ступенчатым и внутренняя профилированная проточка выполнена на каждой ступени, снабжено установленным соосно с основным гидроциливдром дополнительным кольцевым гид роцилиндром с элементами крепления его на валу и с установленным в нем кольцевым поршнем-упором, при этом упомянуты элементы крепления расположены между гидроципиндрами, корпус дополнительного гидроцилнняра жестко соединен с поршнем упором основного гидроцилин11ра, а по.ршень-упор дополнительного гидроцилиндра с корпусом основного гидроцилиндра. На фиг. 1 представлено устройство, общий вид; на фиг. 2 вид по стрелке А на фиг. 1. , Устройство содержит основной кольцевой пэдрошшиндр, состоящий из корпуса 1 с элементами 2 крепления его по валу 3 и установленным в нем кольцевым поршнем-упором 4, а также расположенны соосно с основным дополнит(5льный кольцевой гидроцилиндр, состоящий из корпуса 5 с элементами 6 крепления его на валу 3 и установленным в нем кольце, вым поршнем-упором 7. Корпус 1 основ.ного гидроштиндра жестко соединен стяж ками 8 с поршнем-упором 7 дополнительного гидроцилиндра, а корпус S дополнительного гидроципиндра жестко соединен с поршнем-упором 4 основного гидроцилиндра. . Устройство работает следующим обг.разом. В исходном положении поршень-упор 7 вплотную подведен к корпусу 5, а поршень-упор 4 отведен от корпуса 1. При этом в поршневую полос« ь 9 дополнительного гндроцшшнцра подается под высоким давлением рабочая среда, а поршневая полость 10 основного гидроцилиндра связана со сливом. Под действием давления поршеньг-упор 7перемещается и запрессовывает деталь 11, а корпус 5 дополнительного гидроиилиндра элементами 6 крепления зафиксирован на валу 3 от ббратного перемещения. Вместе с поршнем-упором 7 на ту же величину перемещается корпус 1 основного гидрощшиндра, вытесняя рабочую среду из поршневой полости 10. 8конце рабочего хода происходит переключение гидравлической системы и рабочая среда подается под давлением в поршневую полость 10 основного гидроцилиндра, а. поршневая полость 9 дополнительного гидроцилиндра соединяется со сливом. Под действием давления среды в полости 10 поршень-упор 4 перемещается совместно с корпусом 5, при этом корпус 1 зафиксирован на валу элементами 2 крепления. Затем цикл повто ряется. Предлагаемое устройство по сравнению с базовым, взятым за прототип, обеспечивает за счет шагового перемещения запрессовку деталей на любую длину без перестановки. Формула и.зобретения Устройство для гидрозапрессовки распрессовки узла деталей типа вал-втулка по авт. св. № 846223, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей и повышения производительности, оно снабжено установленным соосно с основным гидроцилиндром дополнительным кольцевым гидррцилиндром с элементами крепления его на валу и с размещенным в нем кольцевым поршнем-упором, при упомянутые элементы крепления расположены между гидроцилиндрами, корпус дополнительного гидроцилиндра жестко соединен с поршнем-упором основного гидроцилиндра, а поршень-упор дополнительного гидроцияиндра - с корпусом основного гидроцилиндра. Источ-ники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 846223, кл. В 23 Р 19/02, 1979, (прототип).

6 Ц- Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидрозапрессовки- РАСпРЕССОВКи узлА дЕТАлЕй | 1979 |

|

SU846223A1 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1987 |

|

SU1530403A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516293A1 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1986 |

|

SU1323324A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1523300A1 |

| Устройство для сборки с натягом соединений деталей типа вал - втулка | 1987 |

|

SU1454635A1 |

| Устройство для распрессовки осей колес | 1991 |

|

SU1827339A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1507559A1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| Устройство для сборки с натягом деталей типа вал-втулка | 1986 |

|

SU1402419A1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-24—Подача