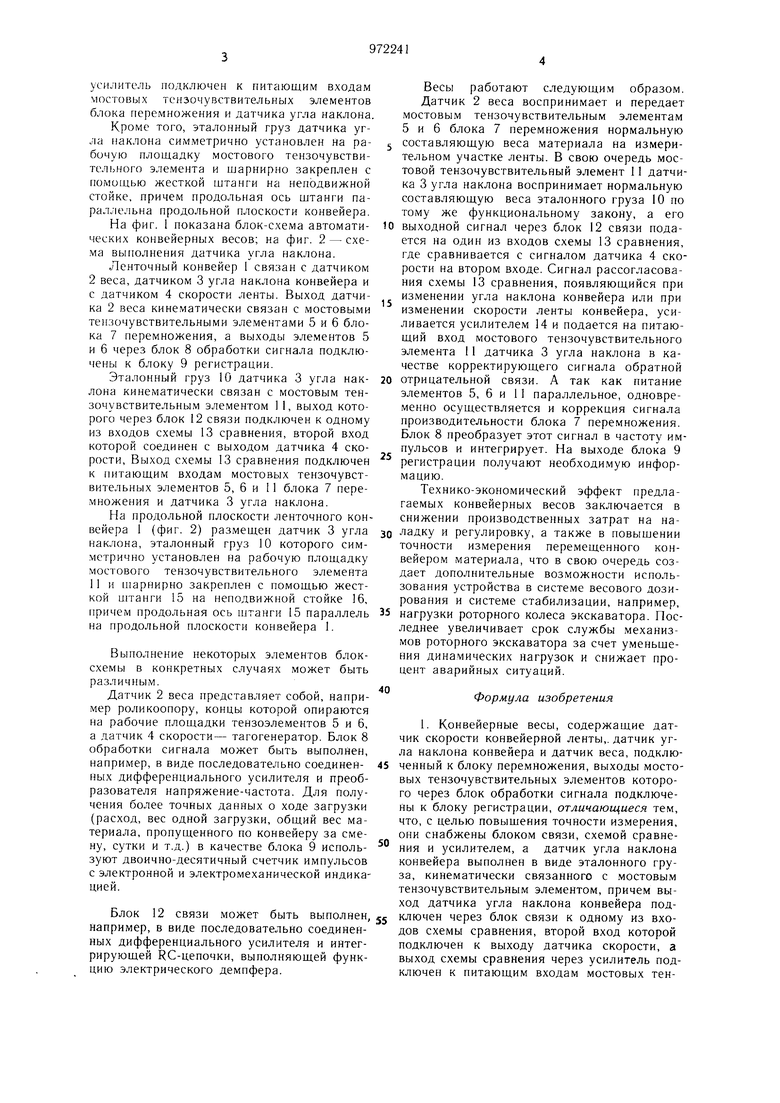

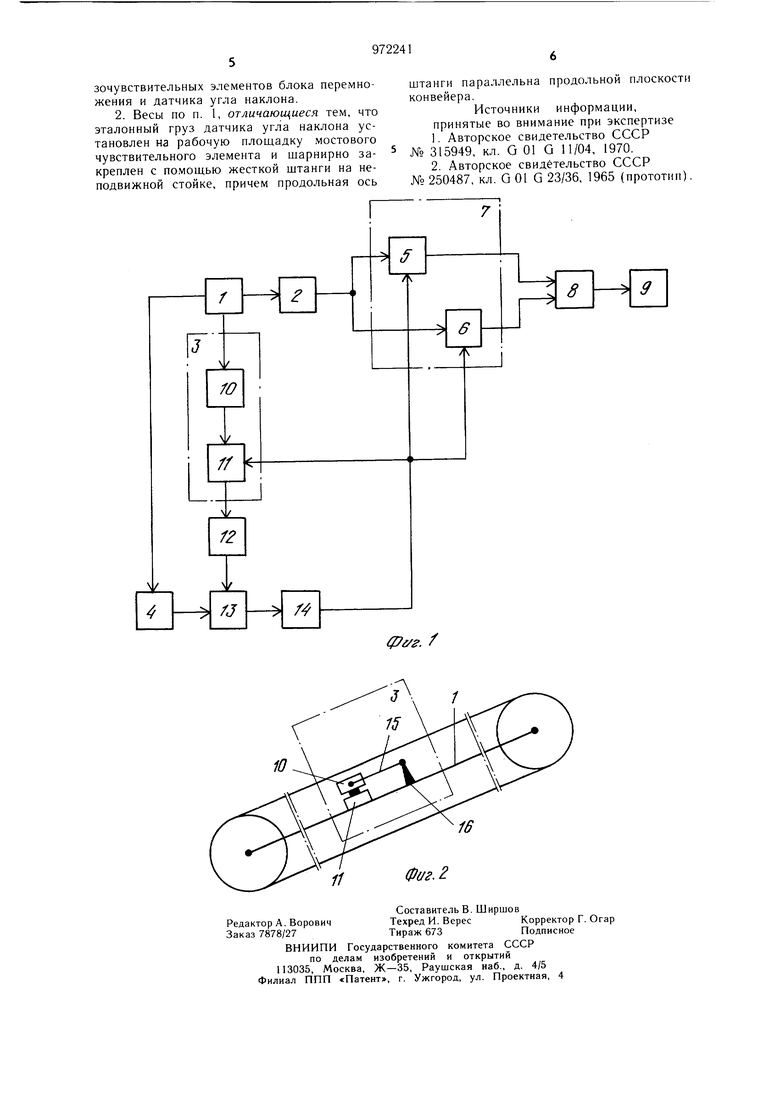

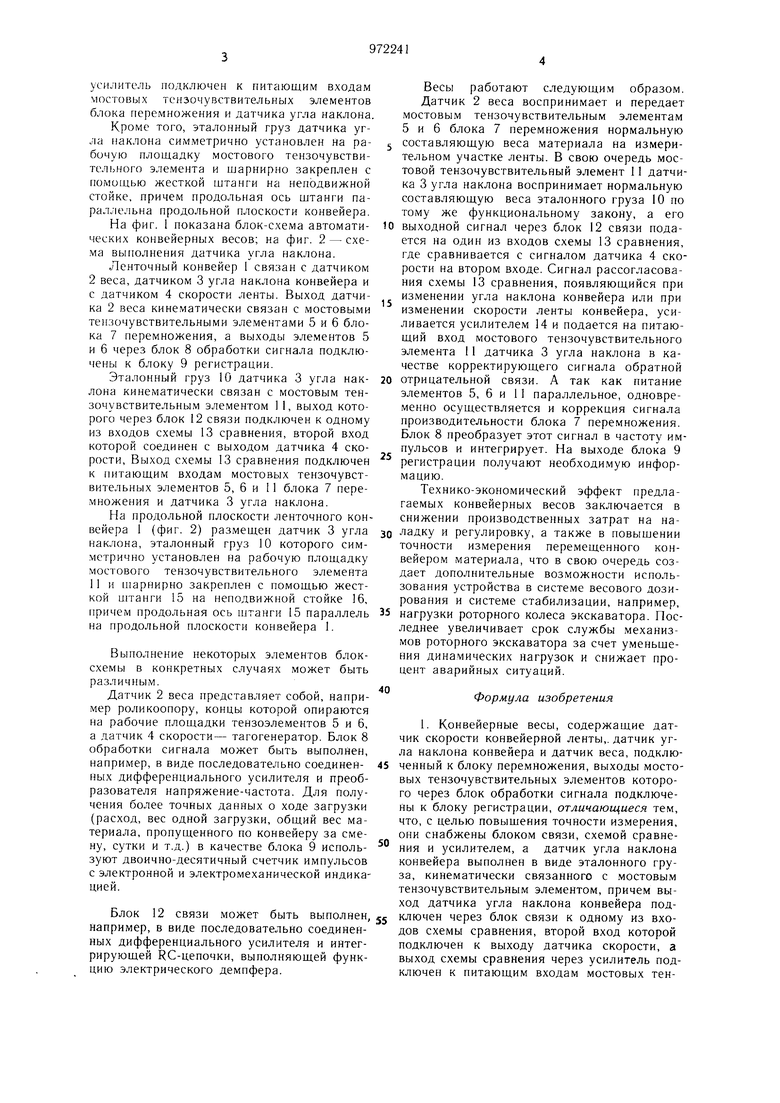

усилитель подключен к питающим входам мостовых тензочувствительных элементов блока перемножения и датчика угла наклона. Кроме того, эталонный груз датчика угла наклона симметрично установлен на рабочую площадку мостового тензочувствител1)Ного элемента и щарнирно закреплен с помощью жесткой щтанги на неподвижной стойке, причем продольная ось щтанги параллельна продольной плоскости конвейера. На фиг. 1 показана блок-схема автоматических конвейерных весов; на фиг. 2 - схема выполнения датчика угла наклона. Ленточный конвейер 1 связан с датчиком 2 веса, датчиком 3 угла наклона конвейера и с датчиком 4 скорости ленты. Выход датчика 2 веса кинематически связан с мостовыми тензочувствительными элементами 5 и б блока 7 перемножения, а выходы элементов 5 и б через блок 8 обработки сигнала подключены к блоку 9 регистрации. Эталонный груз 10 датчика 3 угла наклона кинематически связан с мостовым тензочувствительным элементом 1 1, выход которого через блок 12 связи подключен к одному из входов схемы 13 сравнения, второй вход которой соединен с выходом датчика 4 скорости. Выход схемы 13 сравнения подключен к питающим входам мостовых тензочувствительных элементов 5, б и 11 блока 7 перемножения и датчика 3 угла наклона. На продольной плоскости ленточного конвейера 1 (фиг. 2) размещен датчик 3 угла наклона, эталонный груз 10 которого симметрично установлен на рабочую площадку мостового тензочувствительного элемента 11 и парнирно закреплен с помощью жесткой штанги 15 на неподвижной стойке 16, причем продольная ось щтанги 15 параллель на продольной плоскости конвейера 1. Выполнение некоторых элементов блоксхемы в конкретных случаях может быть различным. Датчик 2 веса представляет собой, например роликоопору, концы которой опираются На рабочие площадки тензоэлементов 5 и б, а датчик 4 скорости- тагогенератор. Блок 8 обработки сигнала может быть выполнен, например, в виде последовательно соединенных дифференциального усилителя и преобразователя напряжение-частота. Для получения более точных данных о ходе загрузки (расход, вес одной загрузки, общий вес материала, пропущенного по конвейеру за смену, сутки и т.д.) в качестве блока 9 используют двоично-десятичный счетчик импульсов с электронной и электромеханической индикацией. Блок 12 связи может быть выполнен, например, в виде последовательно соединенных дифференциального усилителя и интегрирующей RC-цепочки, выполняющей функцию электрического демпфера. Весы работают следующим образом. Датчик 2 веса воспринимает и передает мостовым тензочувствительным элементам 5 и б блока 7 перемножения нормальную составляющую веса материала на измерительном участке ленты. В свою очередь мостовой тензочувствительный элемент 11 датчика 3 угла наклона воспринимает нормальную составляющую веса эталонного груза 10 по тому же функциональному закону, а его выходной сигнал через блок 12 связи подается на один из входов схемы 13 сравнения, где сравнивается с сигналом датчика 4 скорости на втором входе. Сигнал рассогласования схемы 13 сравнения, появляющийся при изменении угла наклона конвейера или при изменении скорости ленты конвейера, усиливается усилителем 14 и подается на питающий вход мостового тензочувствительного элемента 11 датчика 3 угла наклона в качестве корректирующего сигнала обратной отрицательной связи. А так как питание элементов 5, б и 11 параллельное, одновременно осуществляется и коррекция сигнала производительности блока 7 перемножения. Блок 8 преобразует этот сигнал в частоту импульсов и интегрирует. На выходе блока 9 регистрации получают необходимую информацию. Технико-экономический эффект предлагаемых конвейерных весов заключается в снижении производственных затрат на наладку и регулировку, а также в повыщении точности измерения перемещенного конвейером материала, что в свою очередь создает дополнительные возможности использования устройства в системе весового дозирования и системе стабилизации, например, нагрузки роторного колеса экскаватора. Последнее увеличивает срок службы механизмов роторного экскаватора за счет уменьщения динамических нагрузок и снижает процент аварийных ситуаций. Формула изобретения 1. Конвейерные весы, содержащие датчик скорости конвейерной ленты,, датчик угла наклона конвейера и датчик веса, подключенный к блоку перемножения, выходы мостовых тензочувствительных элементов которого через блок обработки сигнала подключены к блоку регистрации, отличающиеся тем, что, с целью повышения точности измерения, они снабжены блоком связи, схемой сравнения и усилителем, а датчик угла наклона конвейера выполнен в виде эталонного груза, кинематически связанного с мостовым тензочувствительным элементом, причем выход датчика угла наклона конвейера подключен через блок связи к одному из входов схемы сравнения, второй вход которой подключен к выходу датчика скорости, а выход схемы сравнения через усилитель подключен к питающим входам мостовых тен

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматические конвейерные весы | 1976 |

|

SU661253A1 |

| Автоматические конвейерные весы | 1974 |

|

SU491836A1 |

| Конвейерные весы | 1980 |

|

SU879315A1 |

| Конвейерные весы | 1987 |

|

SU1522044A1 |

| Конвейерные весы | 1983 |

|

SU1137327A1 |

| Электронные конвейерные весы с непрерывным контролем точности | 1980 |

|

SU943534A1 |

| Устройство для определения веса груза,транспортируемого конвейером | 1986 |

|

SU1447732A1 |

| Конвейерные весы | 1983 |

|

SU1439409A1 |

| Конвейерные весы | 1981 |

|

SU979879A1 |

| Автоматические конвейерные весы с цифровым управлением | 1986 |

|

SU1359681A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-09—Подача