1

Изобретение относится к литейному производству, более конкретно к отливке слитков стали, особенно специальных марок, и цветных металлов.

Известна изложница для слитков, выполненная на рабочей поверхности вдоль ребер с выемками, заполненными огнеупорным материалом 1j.

Наиболее близким техническим решением к предлагаемому является изложница с металлокерамическим слоем на рабочей поверхности граней 2.

Однако в этой изложнице вследствие ограничения теплоотвода в центрах граней относительная скорость охлаждения углов возрастает. Поэтому для слитков легированных сталей и цветных металлов, отлитых в эту изложницу, характерны ярко выраженные участки фронта встречи столбчатых кристаллов в угловых зонах и,

следовательно, интенсивное трещинообразование при обжатии.

Целью изобретения является уменьшение угловых трещин на слитках при обработке их давлением.

Поставленная цель достигается тем, что в изложнице для слитков, выполненной с металлокерамическим слоем на отдельных участках рабочей поверхности , металлокерамический слой

10 нанесен на участки сопряжения граней и примыкающие к ним участки поверх-, ностей последних шириной, равной 1,32,0 радиуса сопряжения граней.

15

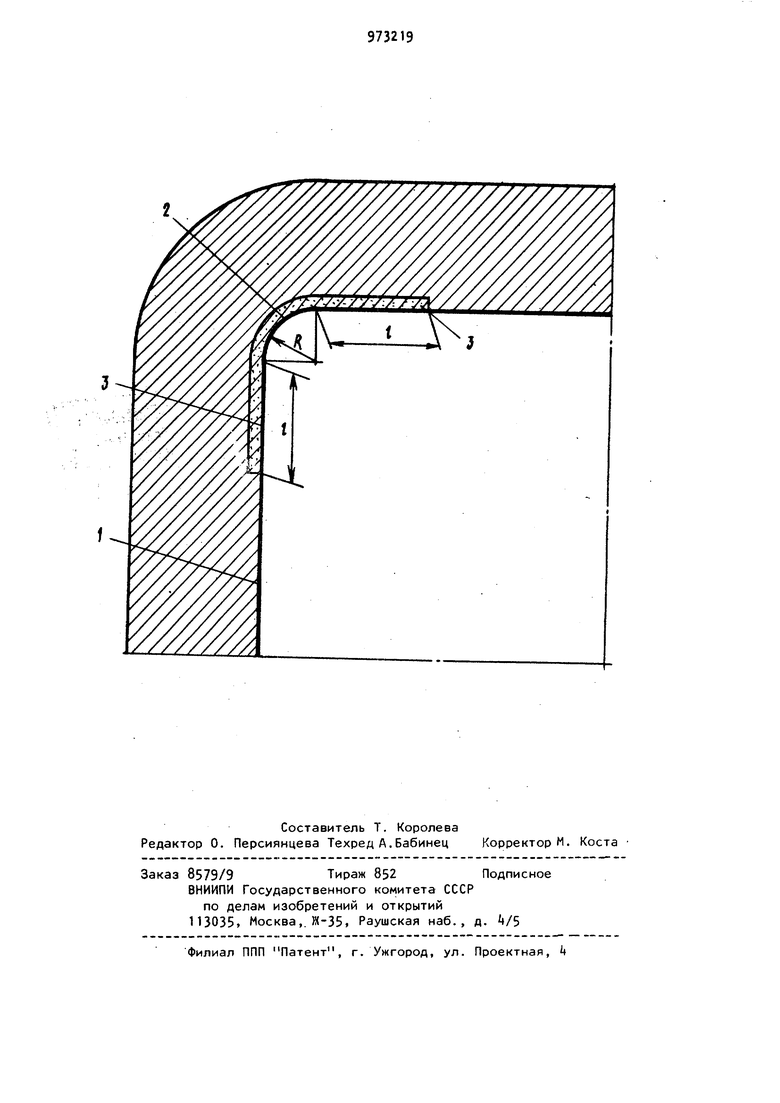

Металлокерамический слой, имеющий теплопроводность в 1,5-2 раза меньшую, чем материал изложницы, уменьшает теплопередачу, от слитка к сопряженным граням изложницы и, следова20тельно, снижает скорость роста столбчатых кристаллов во взаимно перпендикулярных направлениях. Поэтому до момента образования газового зазора 397 столбчатые кристаллы не успевают образовать фронт встречи, а после образования газового зазора объем металла в угловой зоне слитка затвердевает по закону объемной кристаллизации. Однако расположение металлокерами ческого слоя только на участках сопр жения граней изложницы к желаемому результату не приводит, поскольку, как известно из общей теории теплопроводности , захолаживающее влияние угла {в том числе и округленного) распространяется на плоские участки граней, примыкающие к сопряжению. рина этих участков зависит от радиуса округления угла R. В данном случае, при ширине этих участков, мень ших 1,3 R, эффект устранения фронта встречи столбчатых кристаллов не ста билен. Если же ширина примыкающих к сопряжению плоских участков граней превышает 2R, то на гранях слитка проявляется неоднородность столбчатой зоны, что создает опасность образования трещин при прокатке уже на гранях слитка. На чертеже представлена предложен ная изложница, поперечное сечение. На чертеже показано грань 1 изложницы, участок 2 сопряжения граней, примыкающие к сопряжению плоские участки 3 граней изложницы, защищенные металлокерамическим слоем, длиной . радиус R -сопряжения граней. Производят отливку слитков из стали 0X181122В2Т2, склонной к трансг кристаллитному растрескиванию, в модели изложниц (1/10 натуральной величины , среди которых одна изложница без металлокерамического рабочего слоя, одна- изложница с металлокерамическим слоем на гранях (по прототипу и семь изложниц, у которых металлокерамический слой выполнен на рабочей поверхности на участках сопряжения граней и примыкающих к ним плоских участков граней с различной шириной . Отлитые в эти изложницы слитки подвергают одинаковому обжатию на лабораторном прокатном стане и фиксируют количество макротрещин на углах и гранях. Данные эксперимента приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗЛОЖНИЦА ДЛЯ РАЗЛИВКИ СТАЛЬНЫХ СЛИТКОВ | 1990 |

|

RU2032489C1 |

| Слиток | 1985 |

|

SU1284651A1 |

| СЛИТОК ДЛЯ ПЛОСКОЙ ГОРЯЧЕЙ ПРОКАТКИ МЕТАЛЛОВ | 1992 |

|

RU2021867C1 |

| Глуходонная сталеразливочная изложница | 1989 |

|

SU1620204A1 |

| Изложница для разливки стали | 1989 |

|

SU1704908A1 |

| Сталеразливочная изложница | 1983 |

|

SU1151352A1 |

| Изложница для получения слитков | 1978 |

|

SU695764A1 |

| Способ литья слитков в горизонтальную изложницу | 1978 |

|

SU766737A1 |

| Изложница для слитков | 1979 |

|

SU900947A1 |

| СПОСОБ ПРОКАТКИ ФОРМОВАННОГО АЛЮМИНИЕВОГО СЛИТКА | 2005 |

|

RU2421292C2 |

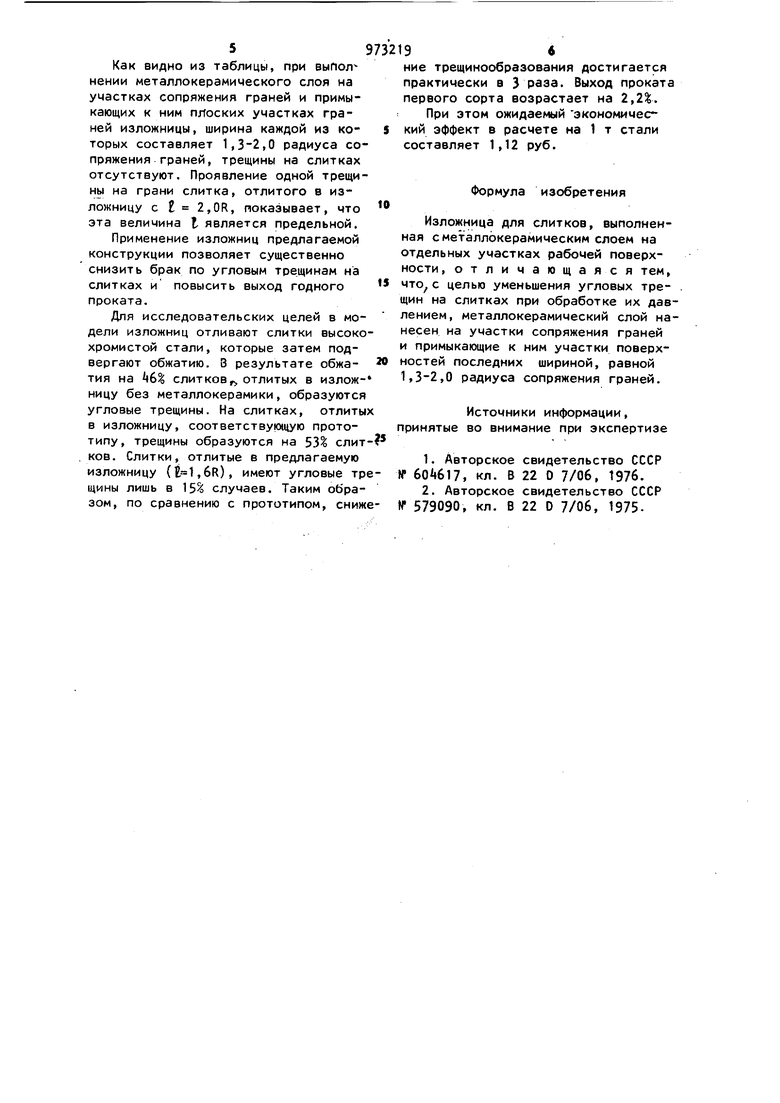

Без металлокерамического слоя

С металлокерамическим слоем на (по прототипу)

С металлокерамическим слоем на сопряжения граней и примыкающих плоских участках граней: при . R

при . 1,12 R при Е 1,3 R при Е 1,6 R при Е 2,0 R при t 2,3 R при 2 2,6 R

2 2

1 3 2 Как видно из таблицы, при выпол нении металлокерамического слоя на участках сопряжения граней и примыкающих к ним плоских участках граней изложницы, ширина каждой из которых составляет 1,3-2,0 радиуса сопряжения граней, трещины на слитках отсутствуют. Проявление одной трещины на грани слитка, отлитого в изложницу с Е 2,OR, показывает, что эта величина t является предельной. Применение изложниц предлагаемой конструкции позволяет существенно снизить брак по угловым трещинам на слитках и повысить выход годного проката. Для исследовательских целей в модели изложниц отливают слитки высоко хромистой стали, которые затем подвергают обжатию. В результате обжатия на k6% слитков отлитых в изложницу без металлокерамики, образуются угловые трещины. На слитках, отлиты в изложницу, соответствующую прототипу, трещины образуются на 53 слит ков. Слитки, отлитые в предлагаемую изложницу (,6R), имеют угловые тр щины лишь в 15% случаев. Таким образом, по сравнению с прототипом, сниж ние трещинообразования достигается практически в 3 рзза. Выход проката первого сорта возрастает на 2,2. При этом ожидаемый экономический эффект в расчете на 1 т стали составляет 1,12 руб. Формула изобретения Изложница для слитков, выполненная сметаллокерамическим слоем на отдельных участках рабочей поверхности, отличающаяся тем, что с целью уменьшения угловых трещин на слитках при обработке их давлением, металлокерамический слой нанесен на участки сопряжения граней и примыкающие к ним участки поверхностей последних шириной, равной 1,3-2,0 радиуса сопряжения граней. Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР № 604617, кл. В 22 О 7/06, 1976. 2.Авторское свидетельство СССР N 579090, кл. В 22 D 7/06, 1975

Авторы

Даты

1982-11-15—Публикация

1980-12-19—Подача