иим. Из шихты прессуют образцы при удельном давлении 50 кгс/см. После формования образцы отвер адают при и обжигают при 900°С, скорость подъема температуры 80-100 С в час. Затем образцы подвергают трехкратной

,пропитке кремнийорганической смолой. Пропитка осуществляется водной эмуль сией кремнийорганического ла.ка КО-вЗо в автоклаве под давлением 3 атмосферы. После каждой пропитки образцы сушат при ,, а после третьей еще дополнительно обжигают при . Эксперименты показывают, что увеличе ние количества пропиток более трех нецелесообразно, так как это не приводит к заметному увеличению прочности материала.

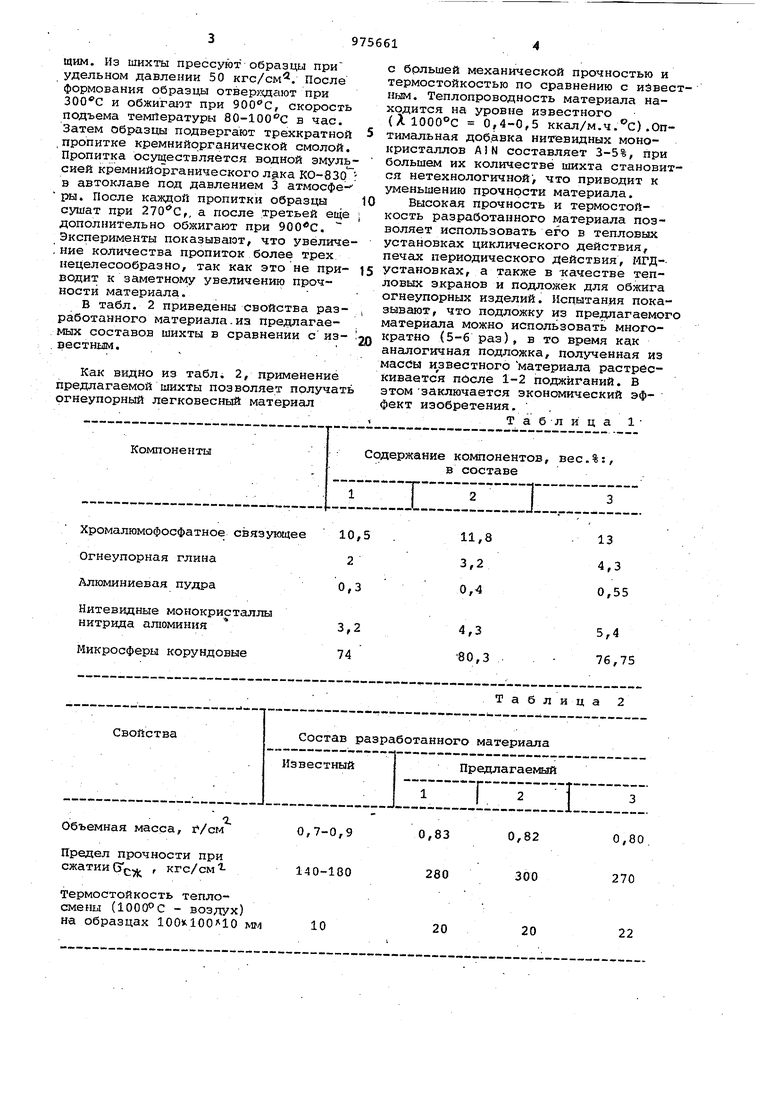

В табл. 2 приведены свойства разработанного материала - из предлагаемых составов шихты в сравнении сиз. вестним. . , ,

Как видно из табл; 2, применение предлагаемой шихты позволяет огнеупорный легковесный материал

Компоненты

с брльшей механической прочностью и термостойкостью по сравнению с извесным. Теплопроводность материала находится на уровне известного (Я1000°С 0,4-0,5 ккал/м.ч.с) .Оптимальная доб.авка нитевидных монокристаллов AIN составляет 3-5%, при большем их количестве шихта становится нетехнологичной, что приводит к уменьшению прочности материала.

Высокая прочность и термостойкость разработанного материала позволяет использовать его в тепловых установках циклического действия, печах периодического действия, МГД-установках, а также в -качестве тепловых экранов и подложек для обжига огнеупорных изделий. Испытания показывают, что подложку из предлагаемог материала можно использовать многократно (5-6 раз), в то время как аналогичная подложка, полученная из массы известного материала растрескивается пйсле 1-2 поджиганий .В этом заключается экономический эффект изобретения. .

Таблица

Содержание компонентов, вес,%:, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU814980A1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2271345C1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU876601A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ТЕРМОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1992 |

|

RU2031886C1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU952823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ КЕРАМИКИ | 2001 |

|

RU2198860C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2090813C1 |

| Шихта для изготовления огнеупорных изделий | 1978 |

|

SU717008A1 |

Объемная масса, f/cM

Предел прочности при

сжатии Gcsf f кгс/см

Термостойкость теплосмены ( - воздух) на образцах ЮО ЮОЧО мм

Таблица

0,82

0,80 270 300

20

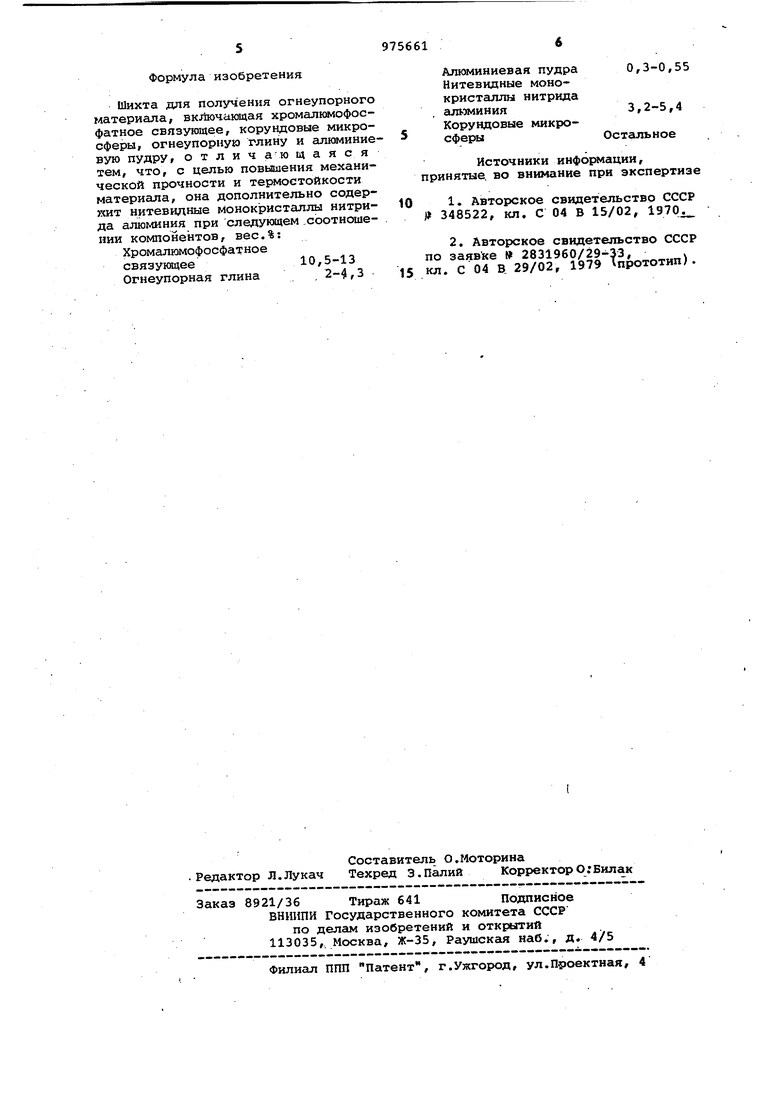

22 Формула изобретения Шихта для получения огнеупорного материала, включающая хромалкмофосфатное связующее, корундовые микросферы, огнеупорную глину и алюминие вую пудру, о т л и ч ц а я с я тем, что, с целью повьашения механической прочности и термостойкости материала, она дополнительно содержит нитевидные монокристаллы нитрида алюминия при следукицем ,соотношении компонентов, вес.%: Хромагаомофосфатное связующее10,5-13 Огнеупорная глина , 2-4,3 0,3-0,55 Алюминиевая пудра Нитевидные монокристаллы нитрида 3,2-5,4 аль1миния Корундовые микросферыОстальное Источники информации, нятые, во внимание при экспертизе 1. Авторское свидетельство СССР 48522, кл, С 04 В 15/02, 1970. 2. Авторское свидетельство СССР заявке 2831960/29-33, С 04 В, 29/02, 1979 1прототип) .

Авторы

Даты

1982-11-23—Публикация

1980-10-24—Подача