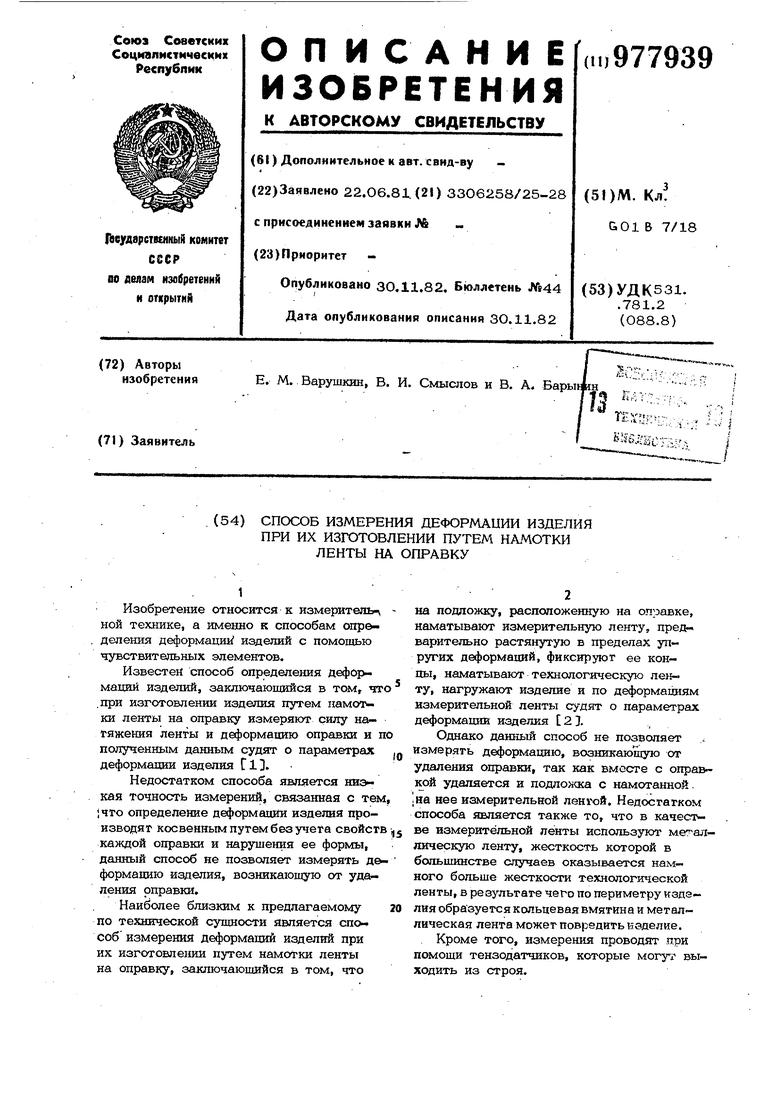

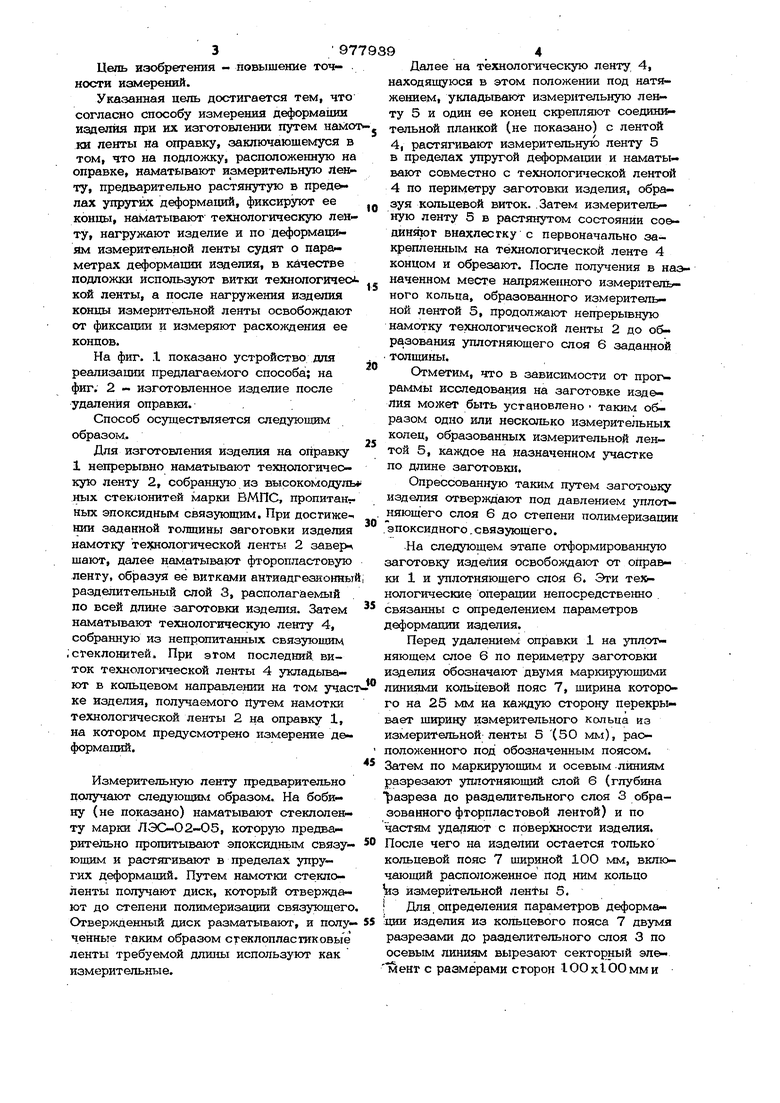

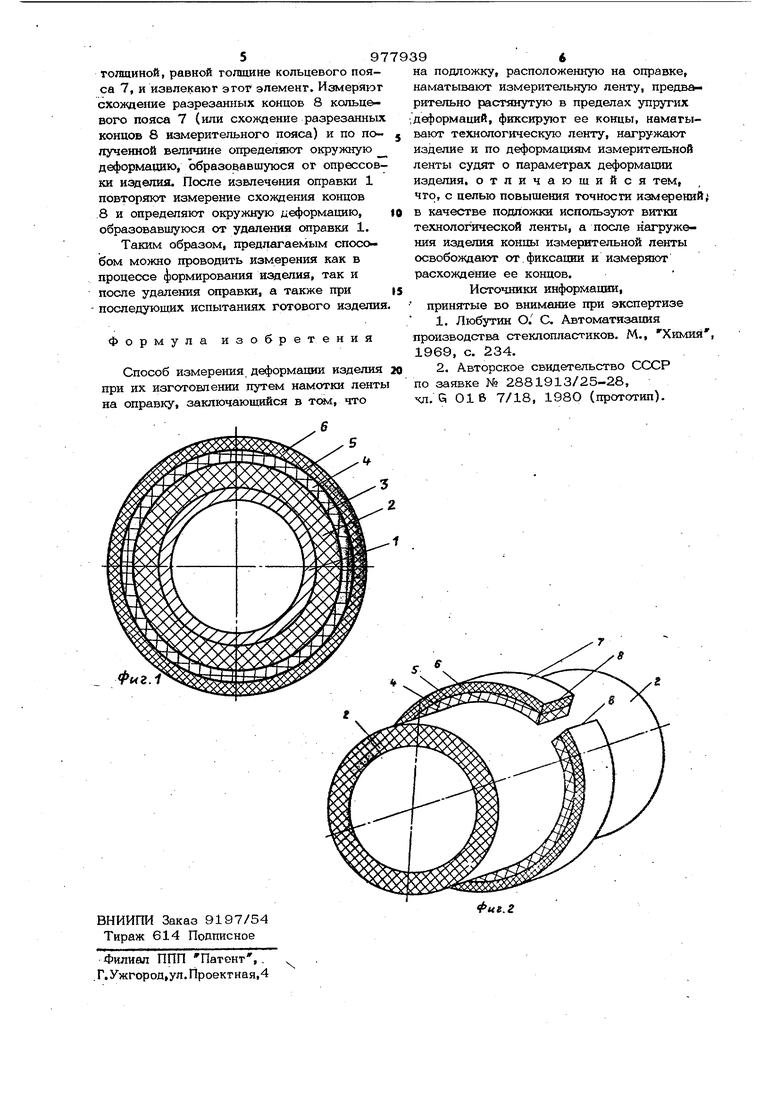

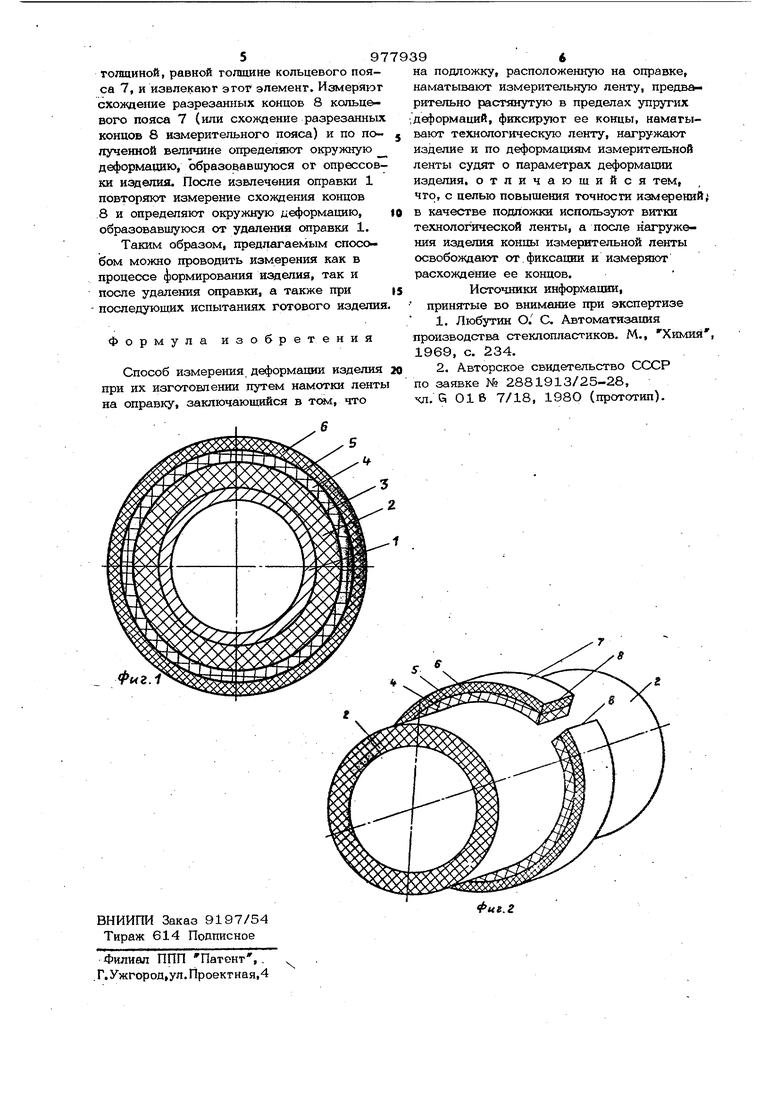

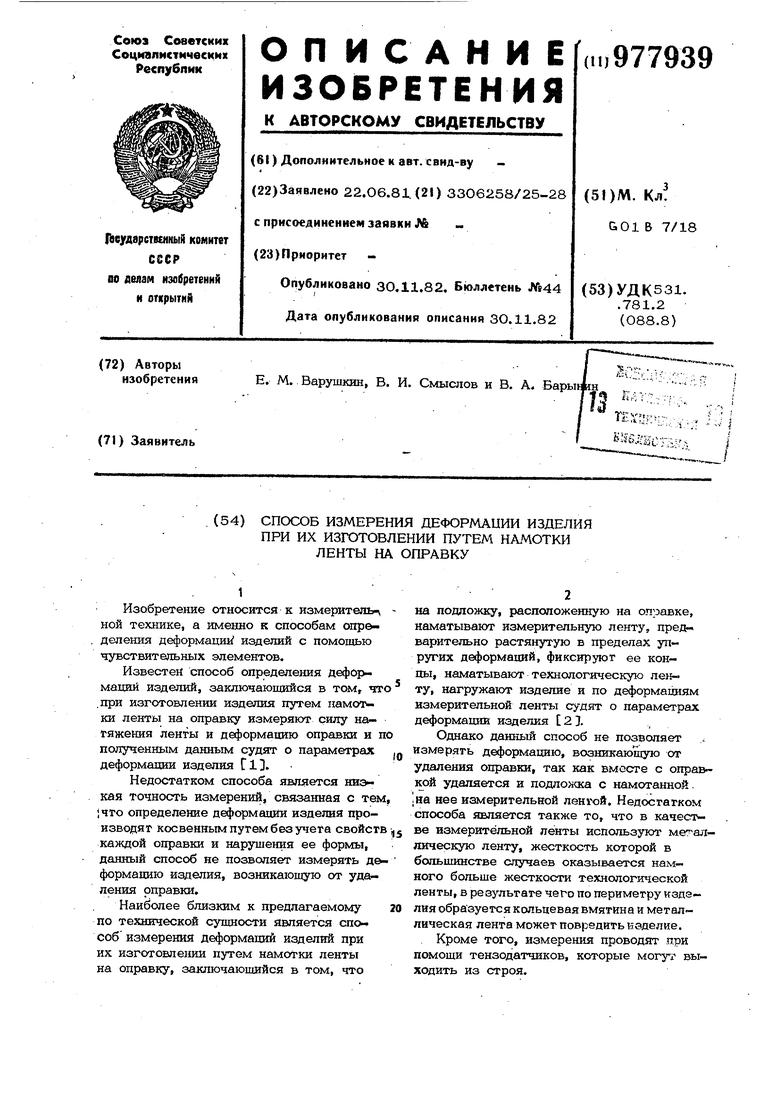

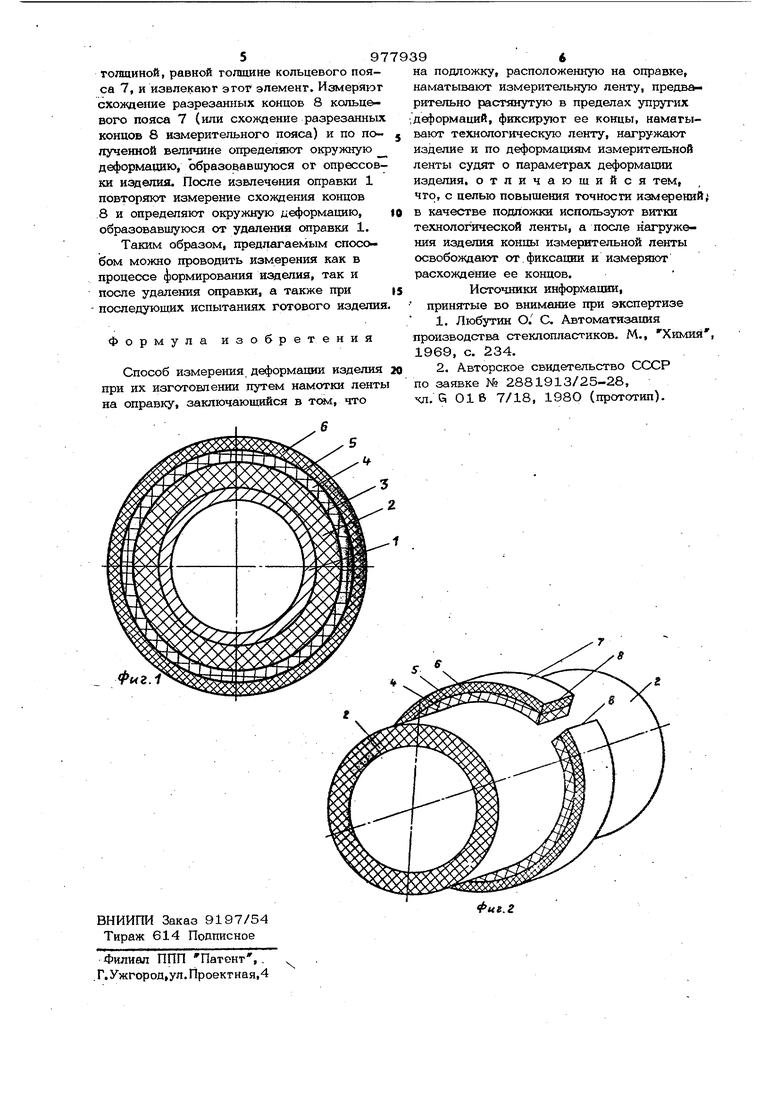

97 Цепь изобретения - повышение точности измерений. Укахзанная цепь достигается тем, что согласно способу измерения деформации изделия при их изготовлении путем намо ки пенты на оправку, заключающемуся в том, что на подложку, расположегшую на оправке, наматывают измерительную rteitту, предварительно растянутую в пред&лах упругих деформаций, фиксируют ее концы, наматывают технологическую ленту, нагружают изделие и по деформациям измерительной ленты судят о пара метрах деформации изделия, в качестве подложки используют витки технологичео кой ленты, а после нагружения изделия концы измерительной ленты освобождают от фиксации и измеряют расхождения ее концов. На фиг. 1 показано устройство для реализации предлагаемого способа; на фиг. 2 - изготовленное изделие после удаления оправки. Способ осуществляется следующим образом. Для изготовления изделия на оправку 1 непрерывно наматывают технологичеокую ленту 2, собранщто из высокомодуль ных стеклонитей марки БМПС, пропитанных эпоксиднь1М связующим. При достижении заданной толщины заготовки изделия намотку те:$нологической ленты 2 заве1 шают, далее наматывают фторопластовую ленту, образуя ее витками антиадгезионны разделительный слой 3, располагаемый по всей длине заготовки изделия. Затем наматывают технологическую ленту 4, собранную из непропитанных связующим .стеклонитей. При этом последний, виток технологической ленты 4 укладьгоают в кольцевом направлении на том учас ке изделия, получаемого путем намотки технологической ленты 2 на оправку 1, на котором предусмотрено измерение деформаций. Измерительную ленту предварительно получают следующим образом. На бобину (не показано) наматывают стеклолен- ту марки ЛЭС-02-05, которую предварительно пропитывают эпоксидным связующим и растягивают в пределах упругих деформаций. Путем намотки стеклоленты получают диск, который отверждают до степени полимеризации связующего Отвержденный диск разматывают, и полу- ченные таким образом сгеклопласгиковые ленты требуемой длины используют как измерительные. 9 Далее на технологическую ленту 4, находящуюся в этом положении под натяжением, укладывают измерительную ленту 5 и один ее конец скрепляют соединительной планкой (не показано) с лентой 4, растягивают измерительную ленту 5 в пределах упругой деформации и наматывают совместно с технологической лентой 4 по периметру заготовки изделия, образуя кольцевой виток. .Затем измерительную ленту 5 в растянутом состоянии соедин$пог внахлестку с первоначально закрепленным на технологической ленте 4 концом и обрезают. После получения в назначенном месте напряженного измерительного кольца, образованного измерительной лентой 5, продолжают непрерывную намотку технологической ленты 2 до образования уплотняющего слоя 6 заданной толщины. Отметим, что в зависимости от программы исследования на заготовке изделия может быть установлено - таким образом одно или несколько измерительных колец, образованных измерительной лентой 5, каждое на назначенном участке по длине заготовки. Спрессованную таким путем заготовку изделия отверждают под давлением няющего слоя 6 до степени полимеризации . эпоксидного .связующего. На следующем этапе отформированную заготовку изделия освобождают от оПрав- ки 1 и уплотняющего слоя 6, Эти тех нологические операции непосредственно . связанны с определением параметров деформашш изделия. Перед удалением оправки 1 на уплотняющем слое 6 по периметру заготовки изделия обозначают двумя маркирующими линиями кольцевой пояс 7, щирина которого на 25 мм на каждую сторону перекрывает щирину измерительного кольца из измерительной ленты 5 (50 мм), расположенного под обозначенным поясом. Затем по маркирующим и осевым линиям разрезают уплотняющий слой 6 (глубина |зазреза до разделительного слоя 3 образованного фторпластовой лентой) и по частям удаляют с поверхности изделия. После чего на изделии остается только кольцевой пояс 7 щириной 100 мм, включающий расположенное под ним кольцо 3 измерительной ленты 5, Для, определения параметров деформа ции изделия из кольцевого пояса 7 двумя разрезами до разделительного слоя 3 по осевым линиям вырезают секторный эл& ент с размерами сторон 100x100 мм и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Способ определения параметров деформации изделия | 1980 |

|

SU890066A1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| ЛЕНТА БАНДАЖНАЯ ДЛЯ АРМИРОВАНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДА | 2001 |

|

RU2187743C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| Способ изготовления толстостенных намоточных изделий | 1980 |

|

SU988574A1 |

| ГАЗООТВОДЯЩИЙ СТЕКЛОПЛАСТИКОВЫЙ СТВОЛ ДЫМОВОЙ ТРУБЫ И СПОСОБ СБОРКИ ГАЗООТВОДЯЩЕГО СТЕКЛОПЛАСТИКОВОГО СТВОЛА ДЫМОВОЙ ТРУБЫ | 2004 |

|

RU2253723C1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-22—Подача