1

Предлагаемое изобретение относится к обла.сти станкостроения, в частности к шпиндельным узлам высокоточных станков для обработки полупроводниковых пластин.

Особенностью пшиндельных узлов шлифовальных станков, работавших торцовым алмазным кругом, является необходимость обеспечения периодического поступательного перемещения шпинделя с микронной точностью для компенсации износа шлифовального круга. Q

Известны шК1Шдельные узлы станка, содержащие ишиндель, установленный на трехвкладыщных самоустанавливающихся .подшипниках 11.

Вкладьшш в таких конструкциях опираются ,j на сферические поверхности регулитювочных. винтов. Шпинделю можно сообщить поступательное перемещение, однако автоматической компенсации износа тргущейся пары шпиндельные опоры не обеспечивают.20 . Целью изобретения является автоматическая компенсация износа вкладышей.

Для достижения поставленной цели одда из опор вьтолнена а виде установленной в

корпусе упругой пластины и двух конических сухарей с резьбой разного направления, установленных подвижно в корпусе с возможностью контакта с пластиной и снабженных винтом, при этом вкладыш снабжен штифтом, установленным также с возможностью контакта с пластиной.

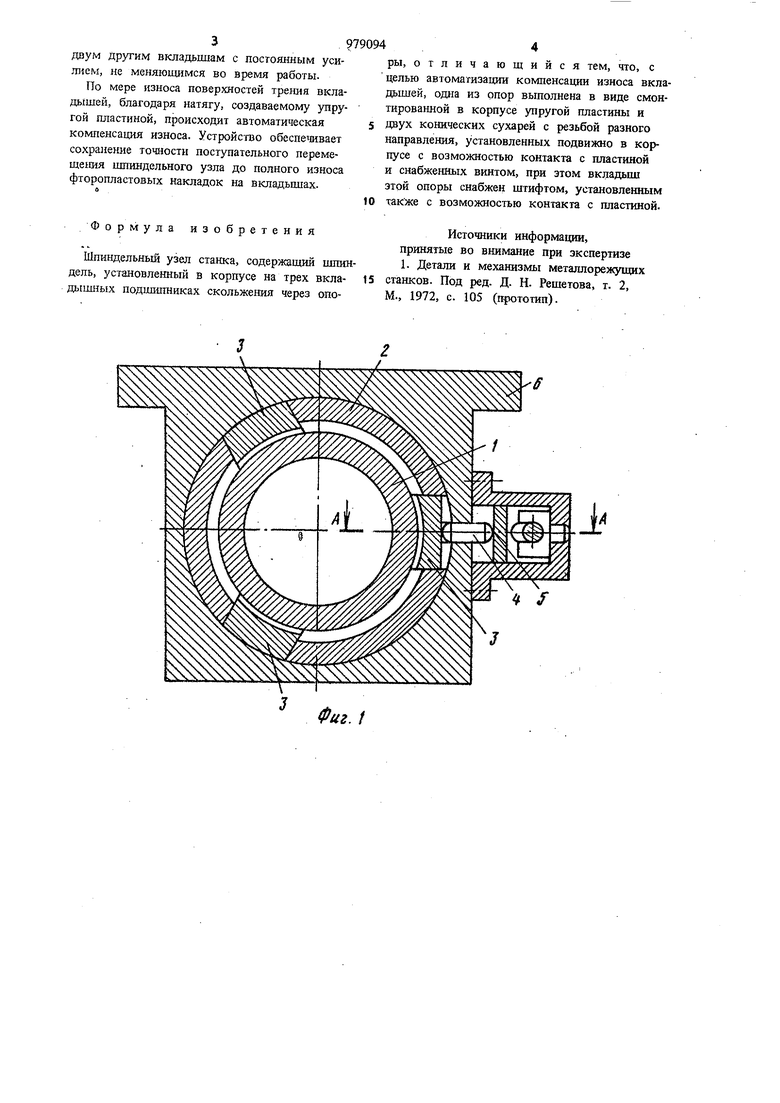

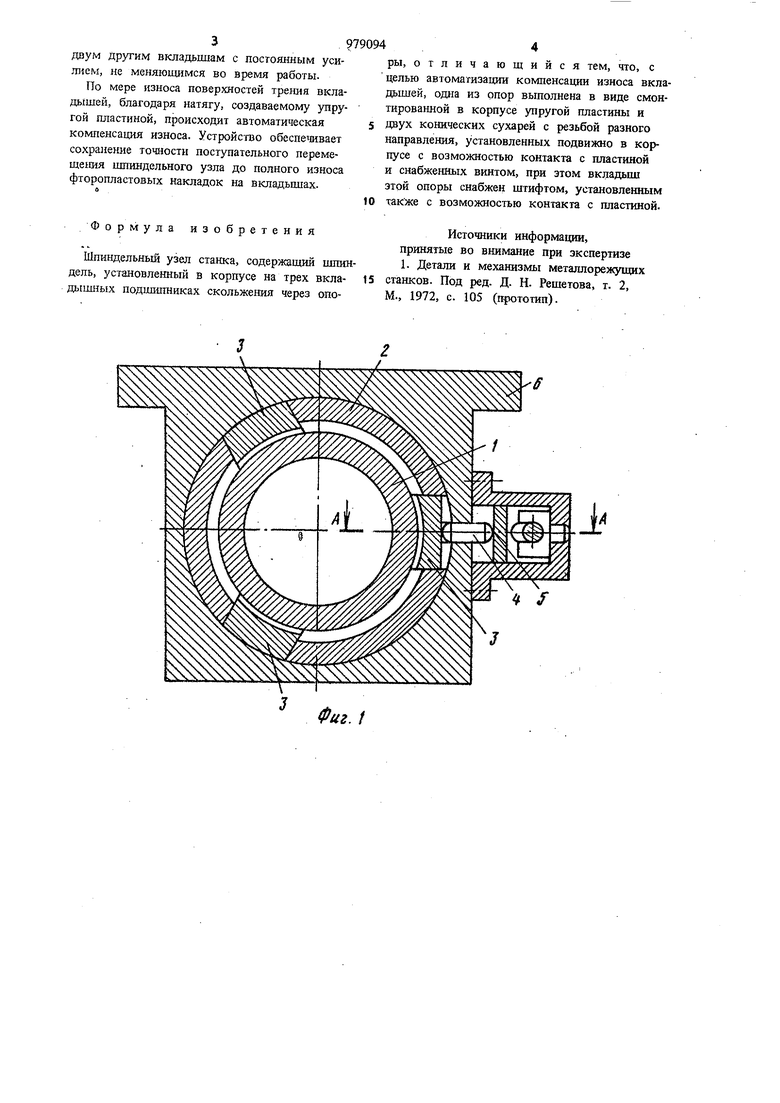

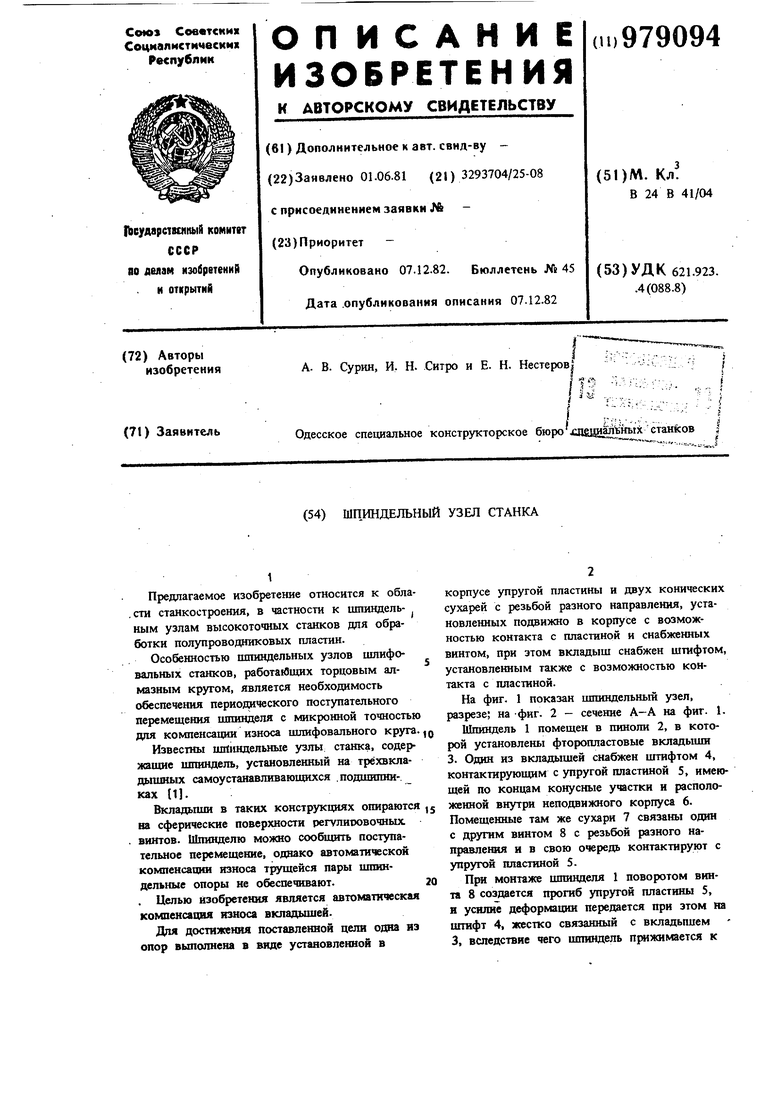

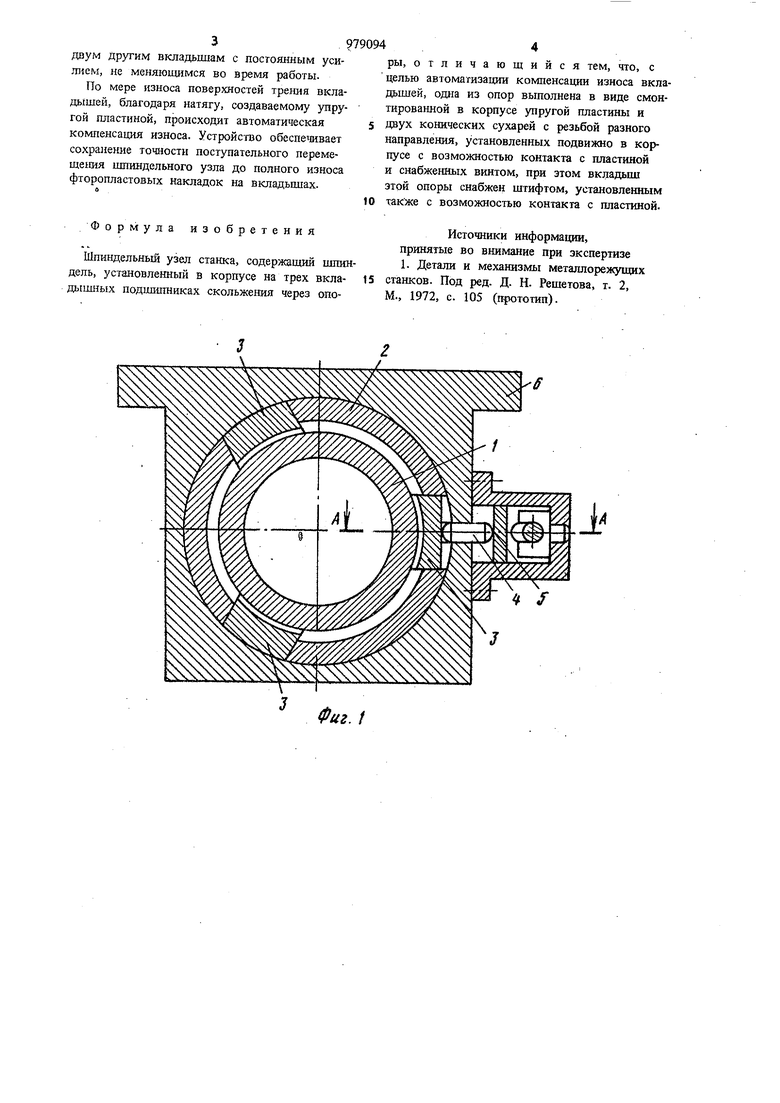

На фиг. 1 показан шшшдельньш узел, разрезе; на фиг. 2 - сечение А-А на фиг. 1.

Шпиндель 1 помещен в шшоли 2, в которой установлены фторопластовые вкладыши 3. Один из вкладышей снабжен штифтом 4, контактируюшим с упругой пластиной 5, имеющей по концам конусные участки и расположенной внутри неподвижного корпуса 6. Помещенные там же сухари 7 связаны один с другим винтом 8 с резьбой разного направления и в свою очередь контактируют с упругой пластиной 5.

При монтаже шпинделя 1 поворотом винта 8 создается прогиб упругой пластины 5, и усилие деформации передается при зтом на штифт 4, жестко связанный с вкладьпцем 3, вследствие чего шпиндель прижимается к двум другим вкладышам с постоянным усилием, не меняющимся во время работы. По мере износа поверхностей трения вкладышей, благодаря натягу, создаваемому упругой пластиной, происходит автоматическая компенсация износа. Устройство обеспечивает сохранение точности поступательного перемещения шпиндельного узла до полного износа фторопластовых накладок на вкладьпиах. Формула изобретения Шпиндельный узел станка, содержащий шпин дель, установленный в корпусе на трех вклады11шь х подш1шниках скольжения через опоры, отличающийся тем, что, с целью автоматизации компенсации износа вкладышей, одна из опор вьшолнена в виде смонтирова1шой в корпусе упругой пластины и двух конических сухарей с резьбой разного направления, установленных подвижно в корпусе с возможностью контакта с пластиной и снабже1Шых винтом, при этом вкладыш зтой опоры снабжен штифтом, установленным также с возможностью контакта с пластиной. Источники информации, принятые во внимание при экспертизе 1. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова, т. 2, М., 1972, с. 105 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| ШЛИФОВАЛЬНО-ПОЛИРОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ТУРБ | 1995 |

|

RU2093340C1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Опора шлифовальной бабки | 1988 |

|

SU1583270A1 |

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

Фиг. 1

Авторы

Даты

1982-12-07—Публикация

1981-06-01—Подача