(54) СПОСОБ РАЗДЕЛКИ КОНЦОВ ТРАНСПОРТЕРНЫХ ЛЕНТ.

1

Изобретение относится к области производства и ремонта резинотехни 1еских изделий, например, транспортерных лент, в частности, к способам разделки транспортерных лент при стыковке их концов и ремонте поврежденных участков,

Известен способ разделки концов транспортерных лент путем поочередного удаления слоев материала ленты при образовании ступеней стыка 1.

Известный способ не обеспечивает достижения высокой производительности труда при разделке транспортерных лент, так как предусматривает удаление материала ленты слоями, по толщине не превышающими высоту образуемой ступени.

Наиболее близким из известных является способ разделки концов транспортерных лент, заключающийся в том, что ступени в ленте формируют послойньм удалением материала фрезеровани. ем 12 ..

Недостатком известного способа разделки является низкая производите льность труда, обусловленная значительными затратами времени и Т1;|уда на .удаление материала ленты слоями.

по..толщине не превышающими высоту обп разуемой ступени.

Кроме того, известный способ предусматривает образование сначала верхней, наиболее удаленной от края ленты ступени, затем промежуточных ступеней, и заканчивать разделку образованием нижней, наиболее тонкой по то,f. лщине ступени, лежащей на краю ленты.

Однако, как показала практика, наибольшая сложность в работе наблюдается при образовании именно нижней ступени. Так как ее толщина не значительна, то часто наблкдается нарушение целостности нижней ступени, ее обрыв, частичное сквозное прорезание, срыв отдельных участков и т.п. Появлению поврезкдений способствует то обстоя20тельство, что толщина оставшегося материала ленты на соседних ступенях также незначительна (хотя и увеличивается на высоту каждой ступени от края ленты), поэтому разделываемый

25 конец ленты обладает повышенной гибкостью по сравнению с неразделенньми участками ленты.

Поврежденную нижнюю ступень приходится отрезать, и вновь повторять

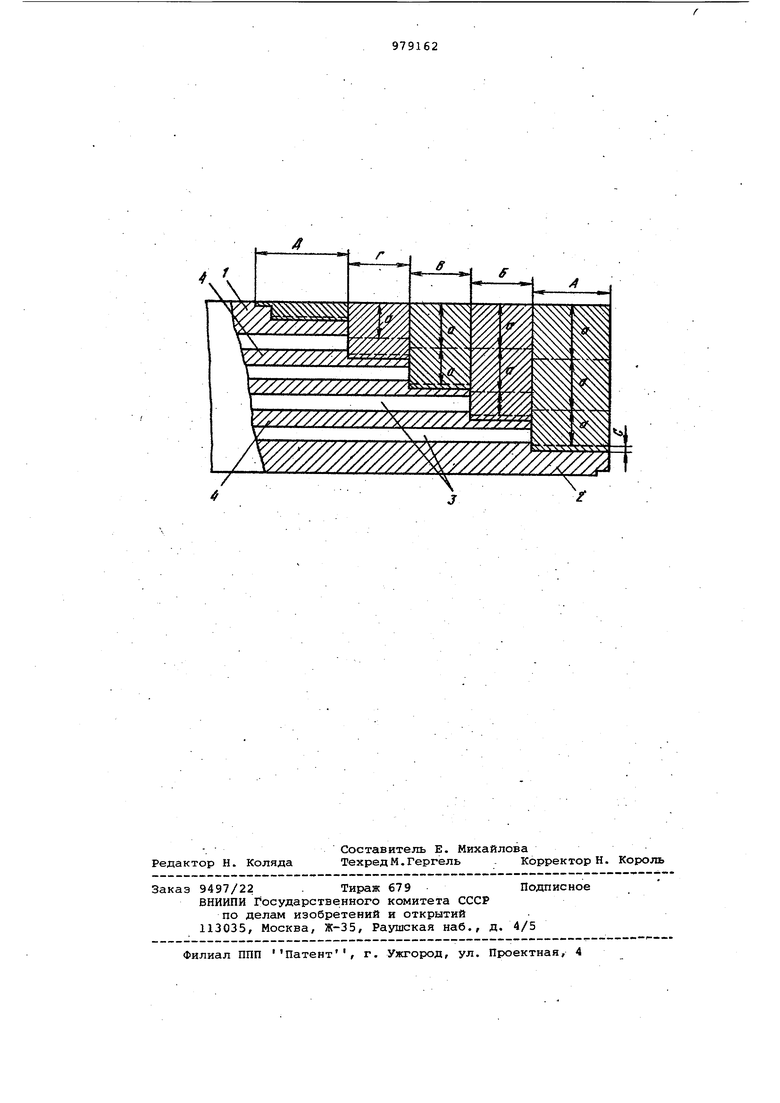

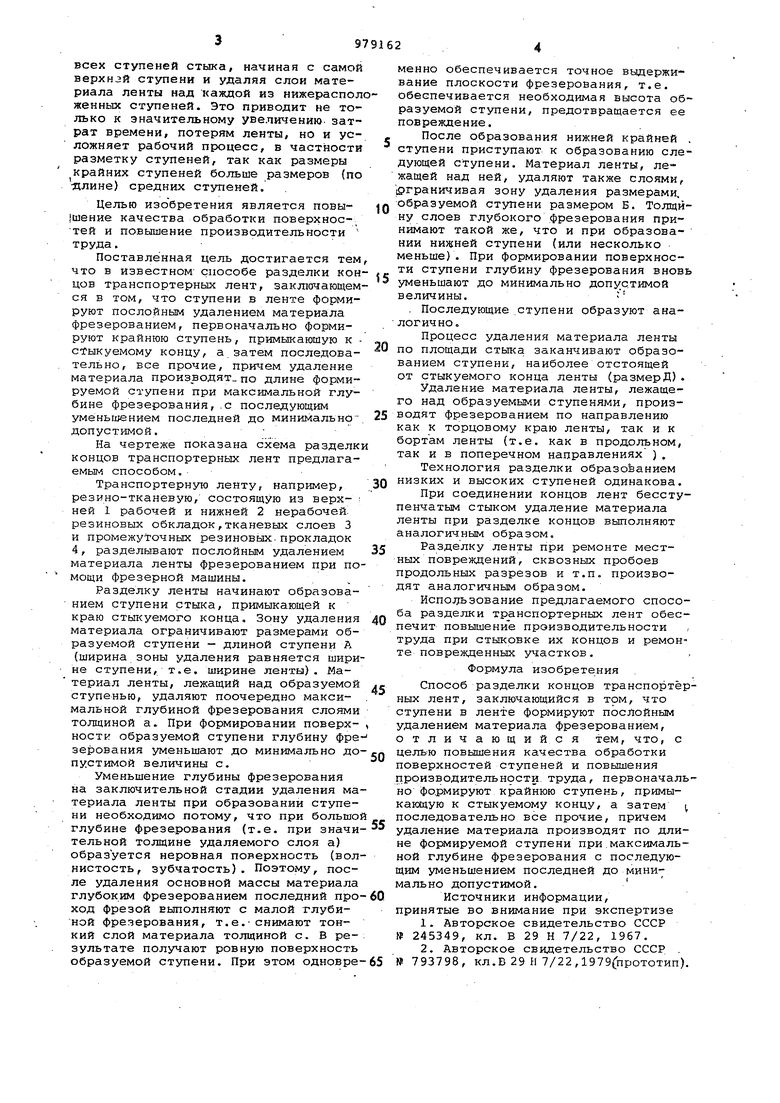

30 все рабочие операции по образованию всех ступеней стыка, начиная с самой верхнзй ступени и удаляя слои материала ленты над каждой из нижераспол женных ступеней. Это приводит не только к значительному увеличению, затрат времени, потерям ленты, но и усложняет рабочий процесс, в частности разметку ступеней, так как размеры крайних ступеней больше размеров {по длине) средних ступеней. Целью изобретения является повы|шение качества обработки поверхностей и повышение производительности труда. Поставленная цель достигается тем что в известном способе разделки кон цов транспортерных лент, заключающем ся в том, что ступени в ленте формируют послойньзм удалением материала фрезерованием, первоначально формируют крайнюю ступень, примнкаюшую к стыкуемому концу, а.затем последовательно, все прочие, причем удаление материала производят, по длине формируемой ступени при максимальной глубине фрезерования,.с последующим уменьшением последней до минимально допустимой. / На чертеже показана схема разделк концов транспортерных лент предлагаемьлм способом. Транспортерную ленту, например, резино-тканевую, состоящую из верхней 1 рабочей и нижней 2 нерабочей, резиновых обкладок,тканевых слоев 3 и промежуточных резиновых, прокладок 4, разделывают послойным удалением материала ленты фрезерованием при по мощи фрезерной машины. Разделку ленты начинают образованием ступени стыка, примыкающей к краю стыкуемого конца. Зону удаления материала ограничивают размерами образуемой ступени - длиной ступени А (ширина зоны удаления равняется шири не ступени, т.е. ширине ленты). Материал ленты, лежащий над образуемой ступенью, удаляют поочередно максимальной глубиной фрезерования слоями толщиной а. При формировании поверхности образуемой ступени глубину фре верования уменьшают до минимально до пустимой величины с. Уменьшение глубины фрезерования на заключительной стадии удаления ма териала ленты при образовании ступени необходимо потому, что при большо глубине фрезерования (т.е. при значи тельной толщине удаляемого слоя а) образуется неровная поверхность (вол нистость, зубчатость). Поэтому, после удаления основной массы материала глубоким фрезерованием последний про ход фрезой выполняют с малой глубиной фрезерования, т.е.-снимают тонкий слой материала толщиной с. В результате получают ровную поверхность образуемой ступени. При этом одновре менно обеспечивается точное выдерживание плоскости фрезерования, т.е. обеспечивается необходимая высота образуемой ступени, предотвращается ее повреждение. После образования нижней крайней . ступени приступают к образованию следующей ступени. Материал ленты, лежащей над ней, удаляют также слоями, )граничивая зону удаления размерами, образуемой ступени размером Б. Толщину слоев глубокого фрезерования принимают такой же, что и при образовании нижней ступени (или несколько меньше). При формировании поверхности ступени глубину фрезерования вновь уменьшают до минимально допус.тимой величины. . Последующие ступени образуют аналогично. Процесс удаления материала ленты по площади стыка заканчивают образованием ступени, наиболее отстоящей от стыкуемого конца ленты (размерД) . Удаление материала ленты, лежащего над образуемыми ступенями, производят фрезерованием по направлению как к торцовому краю ленты, так и к бортам ленты (т.е. как в продольном, так и в поперечном направлениях ) . Технология разделки образоЬанием низких и высоких ступеней одинакова. При соединении концов лент бесступенчатым стыком удаление материала ленты при разделке концов выполняют аналогичным образом. Разделку ленты при ремонте местных повреждений, сквозных пробоев продольных разрезов и т.п. производят аналогичным образом. Использование предлагаемого способа разделки транспортерных лент обеспечит повышение производительности труда при стыковке их концов и ремонте поврежденных участков. Формула изобретения Способ разделки концов транспортёрных лент, заключающийся в том, что ступени в ленте формируют послойным удалением материала фрезерованием, отличающийся тем, что, с цель.ю повышения качества обработки поверхностей ступеней и повышения производительности труда, первоначально формируют крайнюю ступень, примыкакадую к стыкуемому концу, а затем последовательно все прочие, причем удаление материала производят по длине формируемой ступени при максимальной глубине фрезерования с последующим уменьшением последней до минимально допустимой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 245349, кл. В 29 Н 7/22, 1967. 2.Авторское свидетельство СССР . 793798, кл.В 29 И 7/22,1979(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОГО СОЕДИНЕНИЯ РЕЗИНОТКАНЕВЫХ КОНВЕЙЕРНЫХ ЛЕНТ | 2014 |

|

RU2608993C2 |

| Способ соединения конвейерных лент | 1983 |

|

SU1106678A1 |

| Способ стыковки резино-тканевыхТРАНСпОРТЕРНыХ лЕНТ | 1979 |

|

SU793798A1 |

| Способ стыковки многослойных лент | 1985 |

|

SU1344625A1 |

| СПОСОБ СТЫКОВКИ РЕЗИНО-ТКАНЕВЫХ ТРАНСПОРТЕРНЫХ ЛЕНТ И ПЛОСКИХ ПРИВОДНЫХ РЕМНЕЙ | 1969 |

|

SU245349A1 |

| Способ соединения конвейерных лент | 1988 |

|

SU1502402A1 |

| Устройство для разделки стыковКОНВЕйЕРНыХ лЕНТ | 1979 |

|

SU793799A1 |

| Способ заделки шва при стыковке листового гипсокартона | 2023 |

|

RU2800172C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

Авторы

Даты

1982-12-07—Публикация

1981-06-17—Подача