(54) УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК

Изобретение относится к механизации обработки металлов давлением и может быть использовано для поштучной выдачи плоских заготовок из кассеты.

Известны магазинные устройства моделей МУПР-1 и МУПР-2, представляюшие собой подъемник с двумя позициями накопления заготовок, одна из которых служит для загрузки заготовок, а вторая - для выдачи их на уровень захвата руки робота 1.

Недостатками таких устройств являются небольшой объем стопы заготовок, наличие только двух позиций накопления заготовок, ручной поворот стола, зарядка позиций накопления заготовками непосредственно на магазинном устройстве.

Наиболее близким по технической сущности к предлагаемому является устройство, содержащее основание, поворотный стол, связанный с механизмом поворота, деления и фиксации, а также механизмом подъема стопы 2.

Недостатком известного устройства является сложность обеспечения точного позиционирования деталей малой толщины.

Цель изобретения - повышение точности позиционирования.

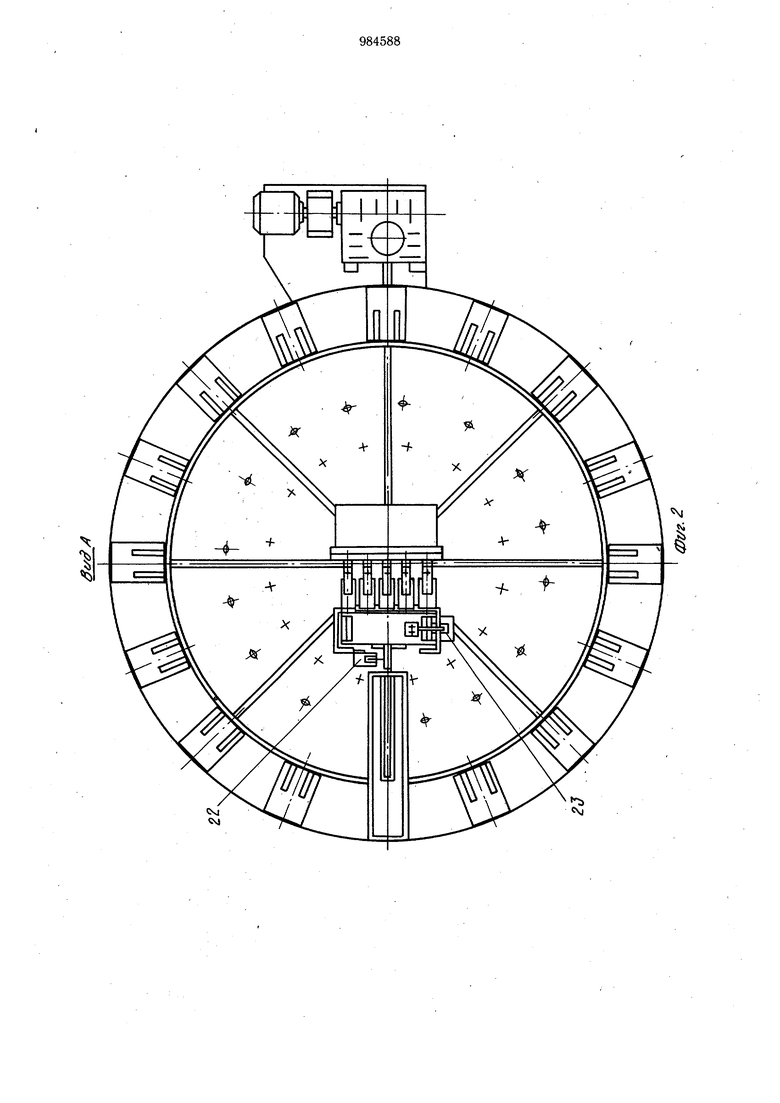

Поставленная цель достигается тем, что в устройстве, содержащем основание, поворотный стол, связанный с механизмом поворота, деле1чия и фиксации, а также механизм подъема заготовок, механизм подъема заготовок выполнен в виде многорядной зубчатой рейки с одинаковым шагом зубьев в каждом ряду,-а также расположенных в ряд собачек с независимыми приводами, каждая и: которых взаимодействует с зубьями в от ветной рейке, при этом каждый зуб одного

10 ряда рейки смещен относительно зуба соседнего ряда в направлении перемещения рейки на величину, равную отношению шага зубьев рейки к количеству рядов.

Механизм подъема снабжен датчиками

15 крайних положений рейки.

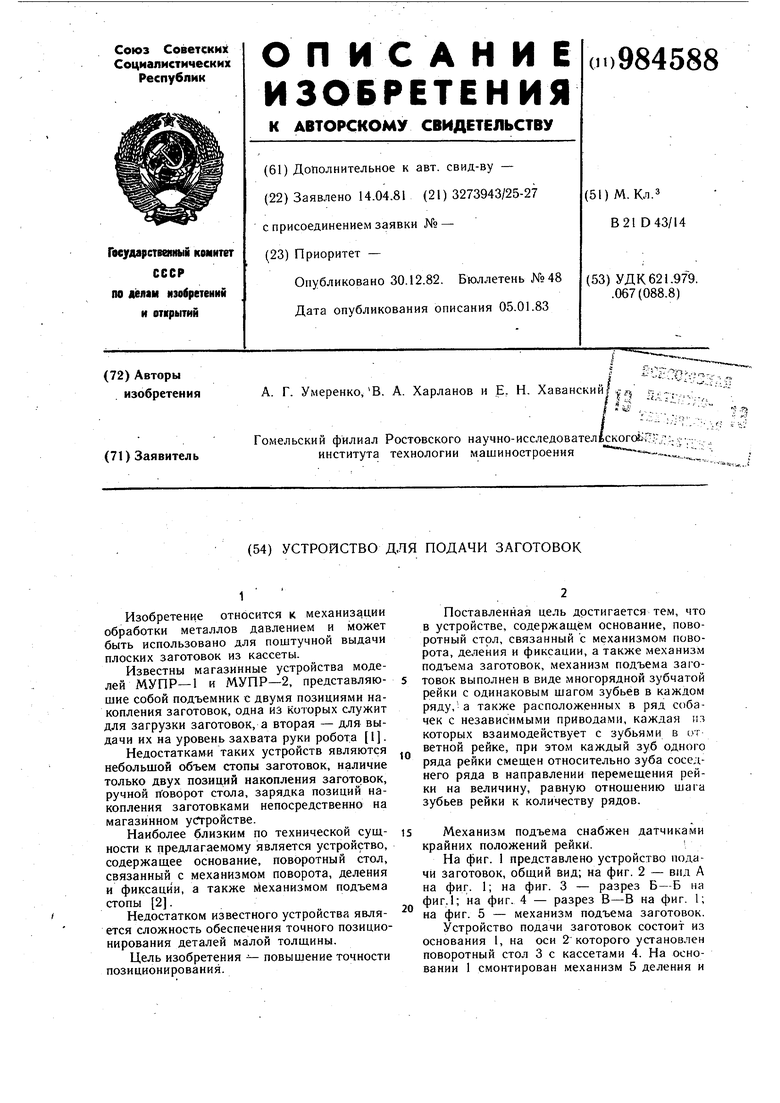

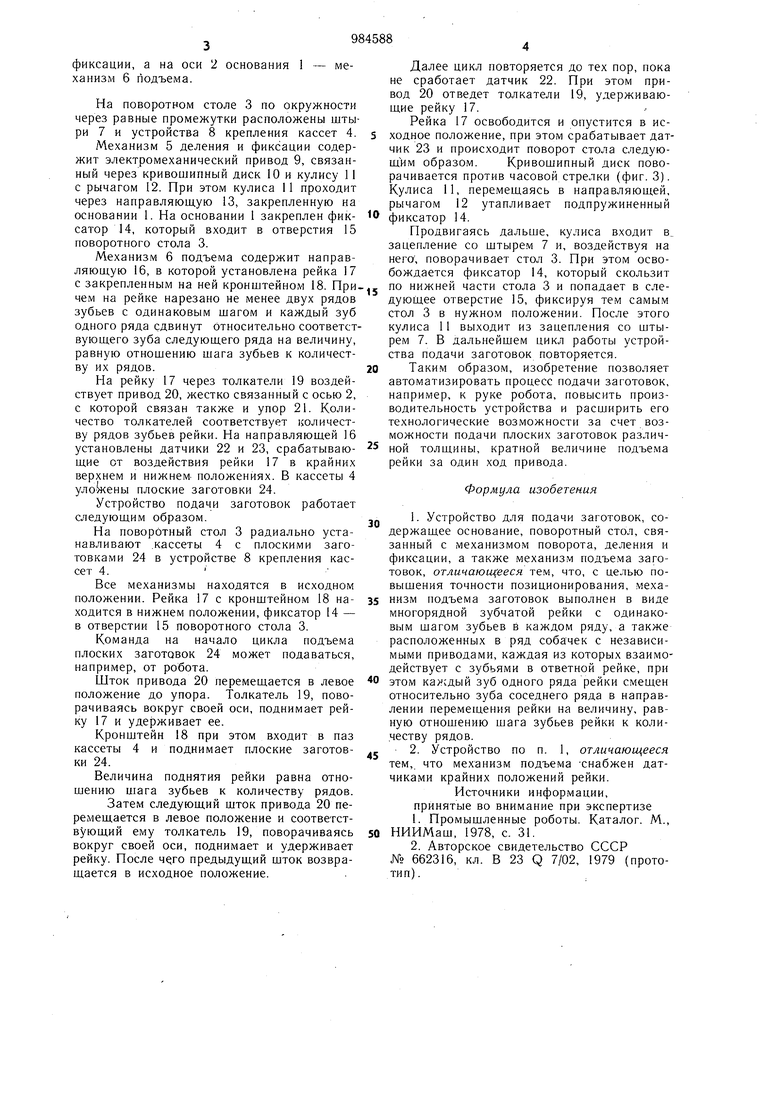

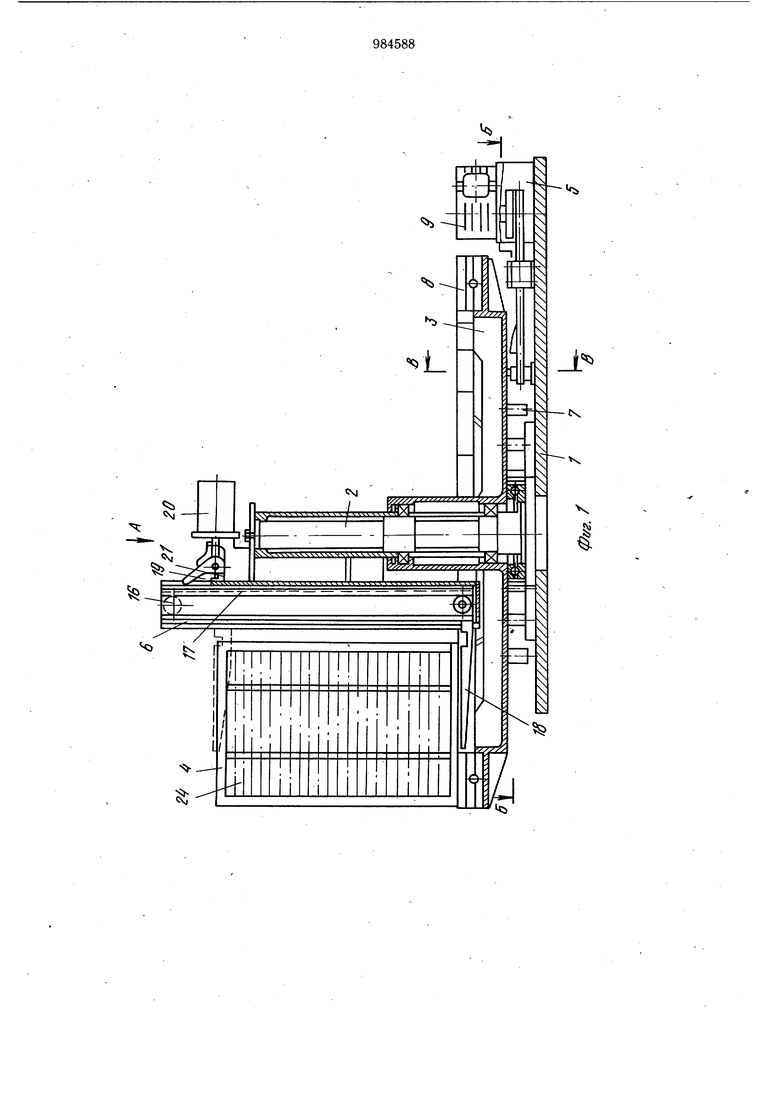

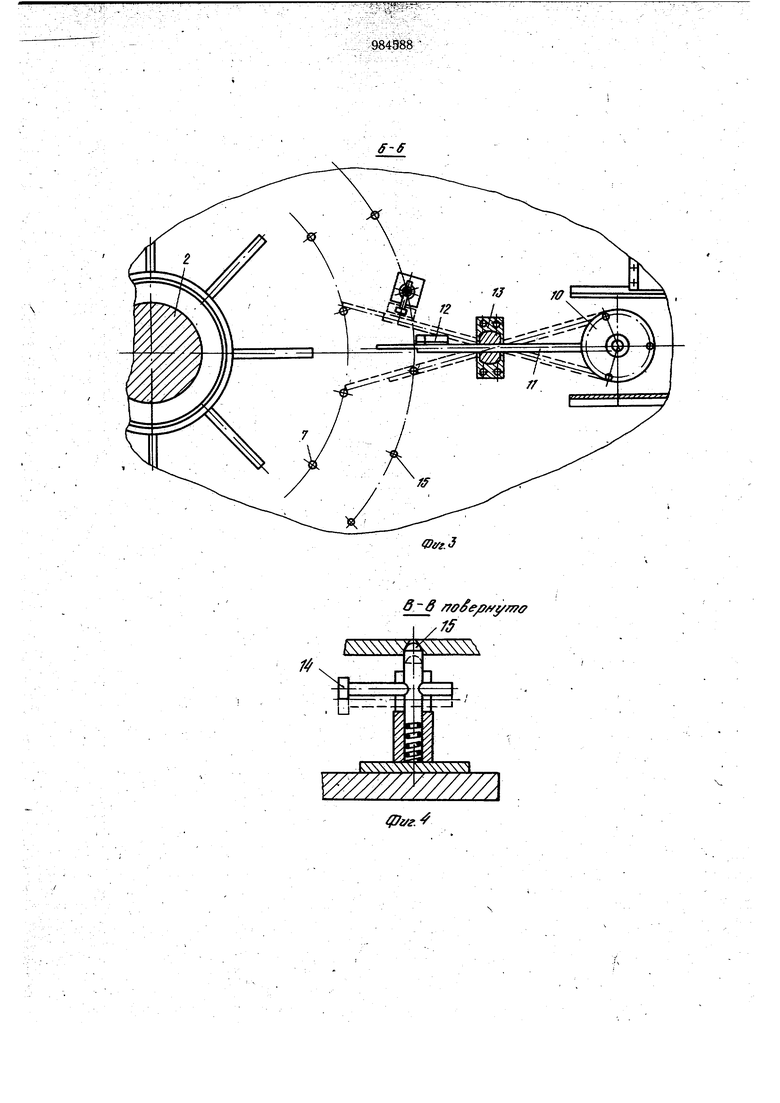

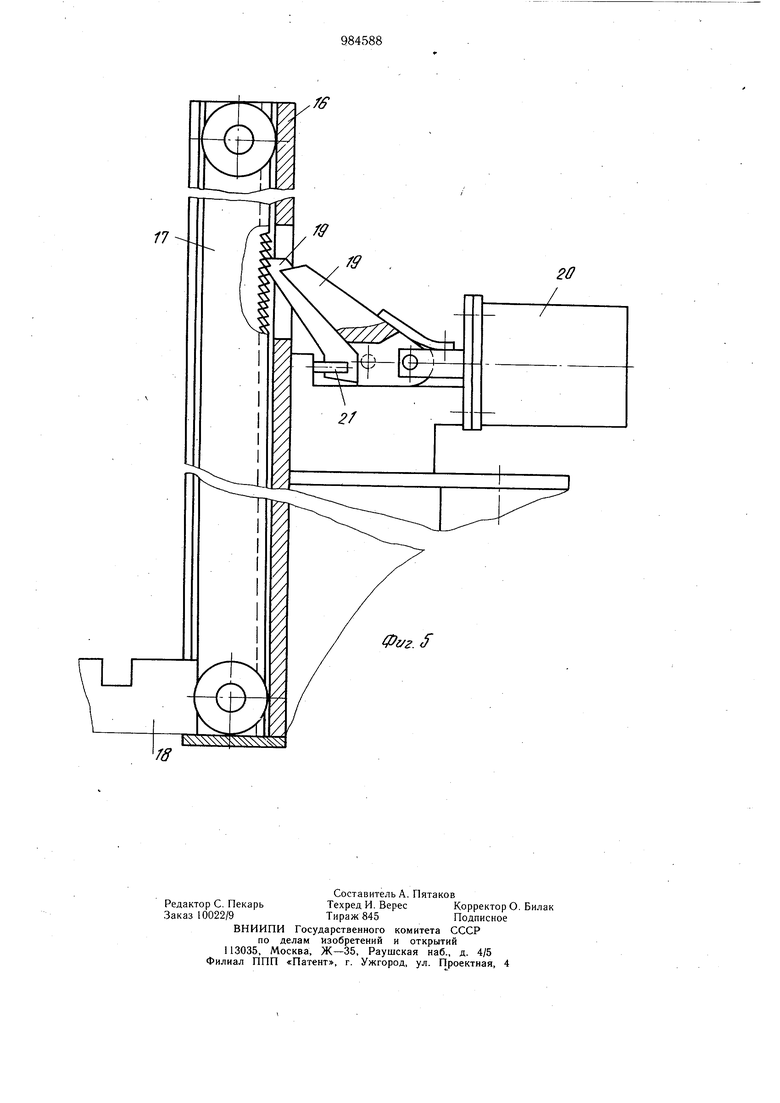

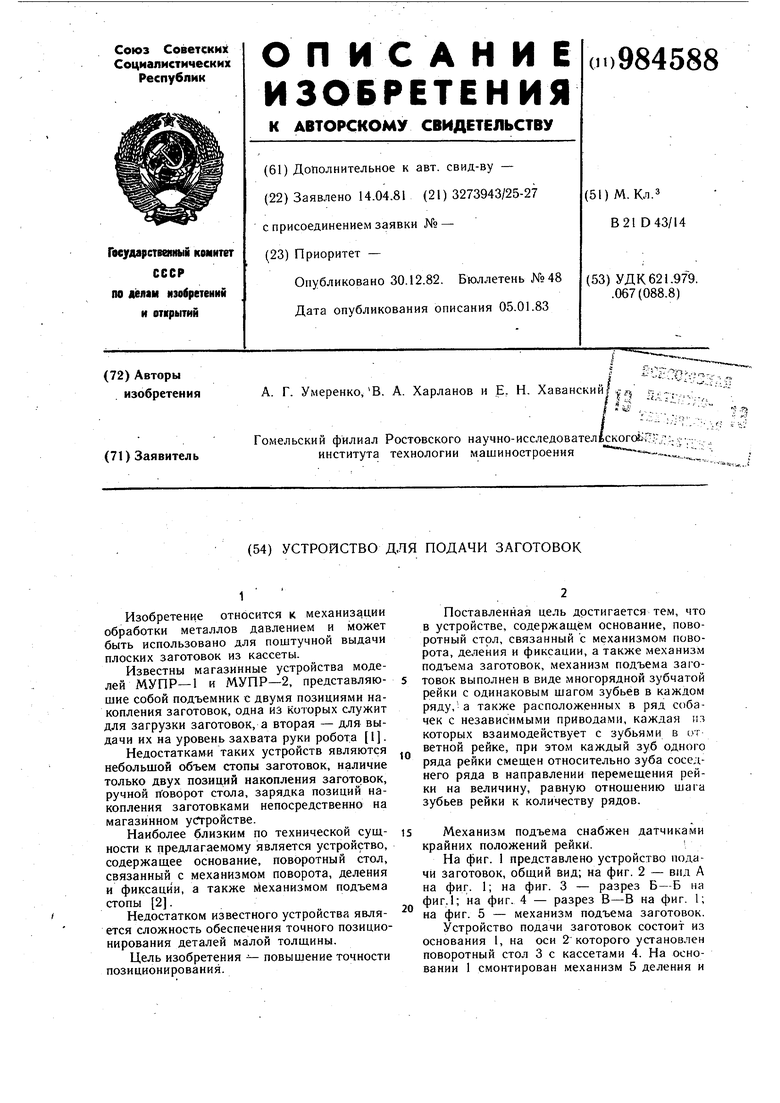

На фиг. 1 представлено устройство подачи заготовок, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1;

20 на фиг. 5 - механизм подъема заготовок.

Устройство подачи заготовок состоит из основания 1, на оси 2 которого установлен поворотный стол 3 с кассетами 4. На основании 1 смонтирован механизм 5 деления и фиксации, а на оси 2 основания 1 механизм 6 подъема. На поворотном столе 3 по окружности через равные промежутки расположены щтыри 7 и устройства 8 крепления кассет 4. Механизм 5 деления и фиксации содержит электромеханический привод 9, связанный через кривошипный диск 10 и кулису 11 с рычагом 12. При этом кулиса 11 проходит через направляющую 13, закрепленную на основании 1. На основании 1 закреплен фиксатор 14, который входит в отверстия 15 поворотного стола 3. Механизм 6 подъема содержит направляющую 16, в которой установлена рейка 17 с закрепленным на ней кронщтейном 18. Причем на рейке нарезано не менее двух рядов зубьев с одинаковым щагом и каждый зуб одного ряда сдвинут Относительно соответствующего зуба следующего ряда на величину, равную отнощению щага зубьев к количеству их рядов. На рейку 17 через толкатели 19 воздействует привод 20, жестко связанный с осью 2, с которой связан также и упор 21. Количество толкателей соответствует количеству рядов зубьев рейки. На направляющей 16 установлены датчики 22 и 23, срабатывающие от воздействия рейки 17 в крайних верхнем и нижнем- положениях. В кассеты 4 уложены плоские заготовки 24. Устройство подачи заготовок работает следующим образом. На поворотный стол 3 радиально устанавливают .кассеты 4 с плоскими заготовками 24 в устройстве 8 крепления касВсе механизмы находятся в исходном положении. Рейка 17 с кронщтейном 18 находится Б нижнем положении, фиксатор 14 - в отверстии 15 поворотного стола 3. Команда на начало цикла подъема плоских заготовок 24 может подаваться, например, от робота. Шток привода 20 перемещается в левое положение до упора. Толкатель 19, поворачиваясь вокруг своей оси, поднимает рейку 17 и удерживает ее. Кронщтейн 18 при этом входит в паз кассеты 4 и поднимает плоские заготовки 24. Величина поднятия рейки равна отнощению щага зубьев к количеству рядов. Затем следующий щток привода 20 перемещается в левое положение и соответствующий ему толкатель 19, поворачиваясь вокруг своей оси, поднимает и удерживает рейку. После предыдущий щток возвращается в исходное положение. Далее цикл повторяется до тех пор, пока не сработает датчик 22. При этом привод 20 отведет толкатели 19, удерживающие рейку 17. Рейка 17 освободится и опустится в исходное положение, при этом срабатывает датчик 23 и происходит поворот стола следующим образом. Кривошипный диск поворачивается против часовой стрелки (фиг. 3). Кулиса 11, перемещаясь в направляющей, рычагом 12 утапливает подпружиненный фиксатор 14. Продвигаясь дальше, кулиса входит в зацепление со щтырем 7 и, воздействуя на него, поворачивает стол 3. При этом освобождается фиксатор 14, который скользит по нижней части стола 3 и попадает в следующее отверстие 15, фиксируя тем самым стол 3 в нужном положении. После этого кулиса 11 выходит из зацепления со щтырем 7. В дальнейщем цикл работы устройства подачи заготовок повторяется. Таким образом, изобретение позволяет автоматизировать процесс подачи заготовок, например, к руке робота, повысить производительность устройства и расширить его технологические возможности за счет возможности подачи плоских заготовок различной толщины, кратной величине подъе.ма рейки за один ход привода. Формула изобетения 1.Устройство для подачи заготовок, содержащее основание, поворотный стол, связанный с механизмом поворота, деления и фиксации, а также механизм подъема заготовок, отличающееся тем, что, с целью повышения точности позиционирования, механизм подъема заготовок выполнен в виде многорядной зубчатой рейки с одинаковым шагом зубьев в каждом ряду, а также расположенных в ряд собачек с независимыми приводами, каждая из которых взаимодействует с зубьями в ответной рейке, при этом зуб одного ряда рейки смещен относительно зуба соседнего ряда в направлении перемещения рейки на величину, равную отнощению щага зубьев рейки к количеству рядов. 2.Устройство по п. 1, отличающееся тем, что механизм подъема снабжен датчиками крайних положений рейки. Источники информации, принятые во внимание при экспертизе 1. Промышленные роботы. Каталог. М., НИИМаш, 1978, с. 31. 2. Авторское свидетельство СССР № 662316, кл. В 23 Q 7/02, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения верхней заготовки от стопы и подачи ее в зону обработки | 1986 |

|

SU1524959A1 |

| Устройство для накопления и поштучной выдачи заготовок | 1983 |

|

SU1184590A1 |

| Устройство для подачи заготовок | 1987 |

|

SU1648729A1 |

| Устройство для поштучной выдачи заготовок | 1986 |

|

SU1324728A1 |

| Устройство для вырубки изделий из резины | 1976 |

|

SU649596A1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1983 |

|

SU1125082A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1986 |

|

SU1349851A1 |

| Устройство для укладки в ящик штучных изделий | 1973 |

|

SU445595A1 |

| Многопозиционное загрузочное устройство | 1984 |

|

SU1333533A1 |

в-6 ff e/f//y/37ff

Авторы

Даты

1982-12-30—Публикация

1981-04-14—Подача