Изобретение относится к порошковой металлургии, в частности к области горячей штамповки порошковых материалов.

Из существующих решений известна установка для горячей штамповки изделий из порошка (Авторское свидетельство СССР №508420, МПК В30В 15/02, опубликовано 30.04.86 г.), содержащая бункер-накопитель, индукционное нагревательное устройство, силовое нагружающее устройство с рабочим штоком, штамп и устройства для загрузки заготовок в штамп и выгрузки изделий из него.

Недостатками данного технического решения являются низкий КПД работы индукционного нагревательного устройства, обусловленный существенными изменениями параметров системы «индуктор-деталь» в процессе нагрева порошковых заготовок, и сложность обеспечения качественного нагрева заготовок перед штамповкой, связанного с перегревом поверхности заготовки относительно ее сердцевины.

Наиболее близкой к заявленному техническому решению является установка для динамического горячего прессования деталей из металлического порошка (Авторское свидетельство СССР №969461, МПК В22F 3/16, В39В 12/00, опубликовано 30.10.82 г.), включающая пресс горячего прессования, штамп, магазин порошковых заготовок (накопитель порошковых заготовок), индуктор, устройства для транспортирования заготовок и деталей (механизм подачи заготовок из накопителя, механизм транспортирования заготовок в индуктор, механизм подачи заготовок в штамп, выталкиватель деталей, механизм удаления деталей из штампа), печь для термической обработки деталей, нагревательное устройство (электропечь сопротивления), установленное перед индуктором, магазин заготовок, расположенный в нагревательном устройстве.

Недостатками данного технического решения являются ненадежный механизм транспортировки заготовок из нагревательного устройства в индуктор и из индуктора в штамп по лоткам, что может приводить к заклиниванию заготовок в лотках, окислению их поверхности в процессе перемещения, так как сложно в предложенной конструкции обеспечить подачу защитной среды на всех этапах работы установки, а также низкий КПД работы установки индукционного нагрева, связанный со скачкообразным изменением параметров «индуктор-заготовка» при прохождении точки магнитных превращений в процессе нагрева заготовок.

Задачей изобретения является создание установки горячей штамповки порошковых материалов с надежным механизмом транспортировки заготовок.

Техническим результатом является повышение надежности, КПД работы установки и качества нагрева заготовок за счет применения моноблочной конструкции нагревательного устройства, включающего электропечь сопротивления и индуктор, расположенные вертикально друг другу и имеющие общий механизм перемещения заготовок только по вертикальной оси, снижение энергозатрат и возможность обеспечения более качественного нагрева заготовок (исключение перегрева поверхности заготовки, возможность обеспечить нужный градиент температур между поверхностью и сердцевиной заготовки), обусловленные оптимизацией работы индукционной установки, связанной с исключением скачкообразного изменения параметров «индуктор-деталь» при переходе через точку магнитных превращений в процессе нагрева заготовок, возможность исключения окисления заготовок, обусловленная герметичным корпусом установки и наличием устройства подвода защитной среды.

Технический результат достигается за счет того, что установка горячей штамповки порошковых материалов включает пресс горячего прессования, штамп, накопитель порошковых заготовок, электропечь сопротивления, индуктор, механизм подачи заготовок из накопителя, механизм транспортирования заготовок в индуктор, механизм подачи заготовок в штамп, выталкиватель деталей, механизм удаления деталей из штампа, механизм фиксации заготовок, устройства подвода защитной газовой среды, причем индуктор и электропечь сопротивления выполнены как комбинированная печь с вертикальным расположением нагревательных элементов в закрытом тепловым экраном корпусе, механизм фиксации заготовок расположен в нижней части электропечи сопротивления, устройства подвода защитной газовой среды установлены в верхней и нижней частях корпуса, механизм транспортировки заготовок в индуктор совмещен с механизмом транспортировки заготовок в электропечи сопротивления, а накопитель порошковых заготовок расположен перед входом в электропечь сопротивления.

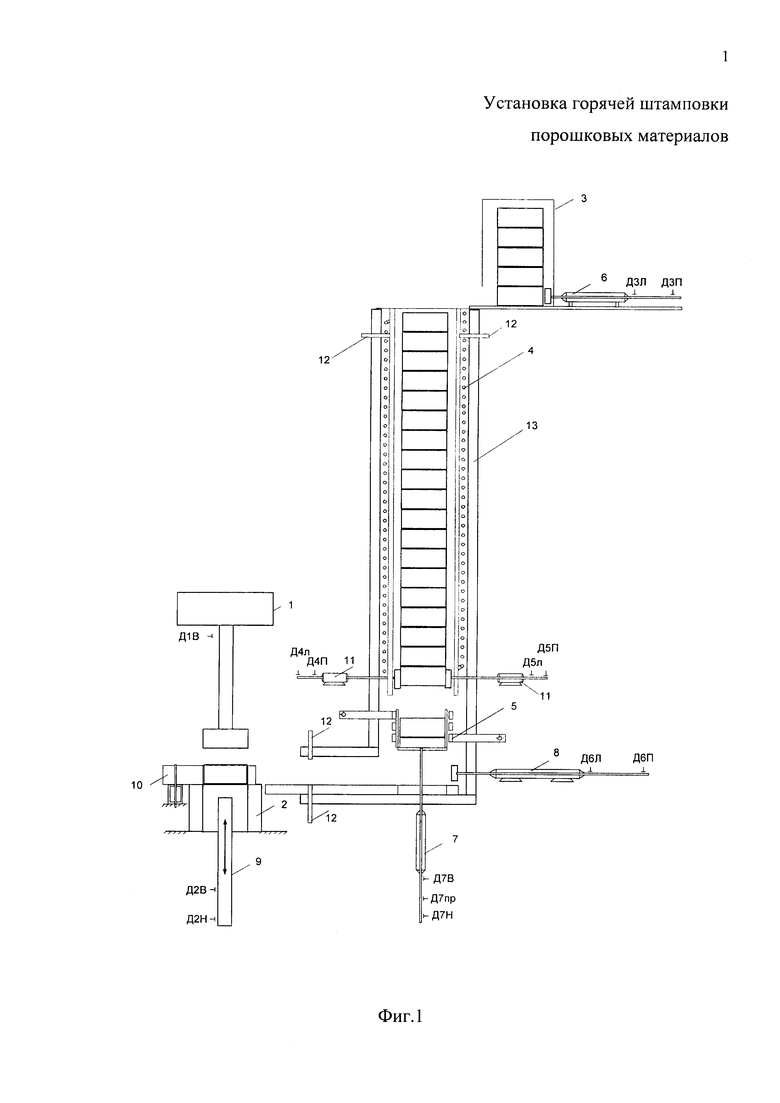

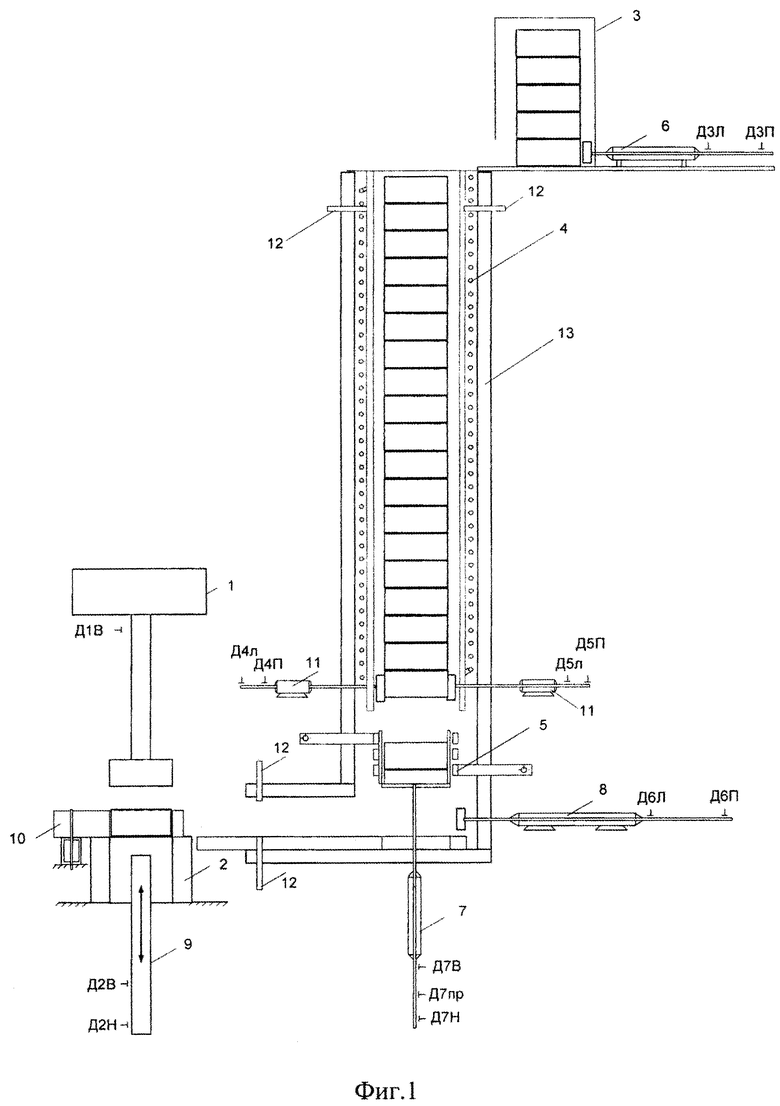

На фиг. 1 представлена установка горячей штамповки порошковых материалов.

На фиг. 2 представлена диаграмма работы установки горячей штамповки порошковых материалов.

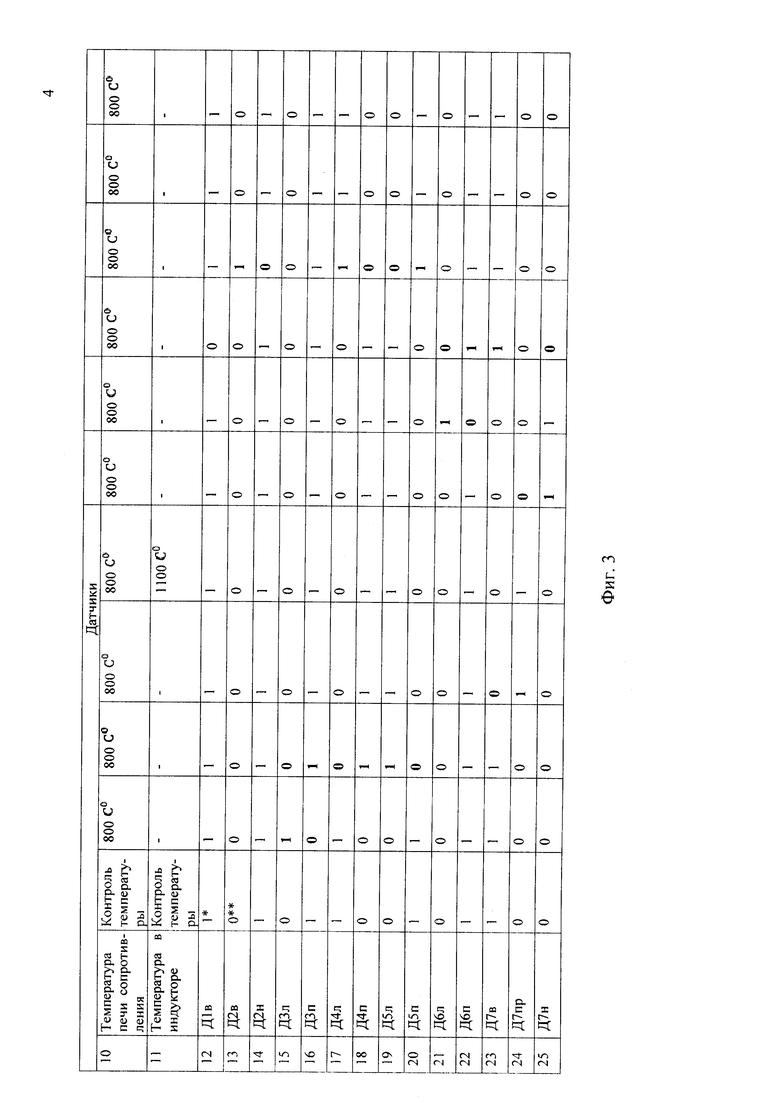

На фиг. 3 представлена таблица с режимами работы установки. Положение механизмов фиксируется замкнутыми контактами датчика положения (в таблице, отображающей работу установки, замкнутый контакт обозначен символом «1», разомкнутый - символом «0»).

Установка горячей штамповки порошковых материалов включает пресс горячего прессования 1, штамп 2, накопитель порошковых заготовок 3, электропечь сопротивления 4, индуктор 5, механизм подачи заготовок из накопителя 6, механизм транспортирования заготовок в индуктор 7, механизм подачи заготовок в штамп 8, выталкиватель деталей 9, механизм удаления деталей из штампа 10, механизм фиксации заготовок 11, устройства подвода защитной газовой среды 12, причем индуктор 5 и электропечь сопротивления 4 выполнены как комбинированная печь с вертикальным расположением нагревательных элементов в закрытом тепловым экраном корпусе 13, механизм фиксации заготовок 11 расположен в нижней части электропечи сопротивления 4, устройства подвода защитной газовой среды 12 установлены в верхней и нижней частях корпуса 13, механизм транспортирования заготовок в индуктор 7 совмещен с механизмом транспортировки заготовок в электропечи сопротивления, а накопитель порошковых заготовок 3 расположен перед входом в электропечь сопротивления 4.

Для реализации работы установка горячей штамповки порошковых материалов содержит:

- датчик положения «ползуна» (на фиг. не обозначен) пресса горячего прессования 1 в верхней мертвой точке, Д1В.

- датчики положения выталкивателя деталей 9 Д2В, Д2Н (крайнее левое и крайнее правое положение);

- датчики положения механизма подачи заготовок из накопителя 6 в электропечь сопротивления 4 Д3Л, Д3П (крайнее левое и крайнее правое положение);

- датчики положения механизма фиксации заготовок 11 в электропечи сопротивления 4 Д4Л, Д4П, Д5Л, Д5П (крайнее левое и крайнее правое положение);

- датчики положения механизма подачи заготовки в штамп 8 Д6Л, Д6П (крайнее левое и крайнее правое положение);

- датчики положения механизма транспортирования заготовок в индуктор 7 Д7В, Д7Пр, Д7Н (крайнее левое, промежуточное и крайнее правое положение).

В исходном состоянии (перед началом цикла горячей штамповки) компоненты установки находятся в следующих положениях (состояниях):

- «Ползун» пресса горячего прессования 1 - верх (фиксируется датчиком положения Д1В);

- электропечь сопротивления 4 - включена и нагрета до температуры выше магнитных превращений (например, до 800 град.);

- в электропечь сопротивления 4 предварительно загружены заготовки;

- процесс нагрева заготовок осуществляется в закрытом тепловым экраном корпусе 13;

- через устройства подвода защитной газовой среды 12 осуществляется подача защитной среды;

- механизм транспортирования заготовок в индуктор 7 установлен в крайнее верхнее положение (фиксируется датчиком положения Д7В);

- индуктор 5 - выключен, заготовки в нем нет;

- механизм подачи заготовок из накопителя 6 - крайнее правое положение (фиксируется датчиком положения Д3П);

- механизм фиксации заготовок 11 - разжат (фиксируется датчиками положения Д4Л и Д5П);

- выталкиватель деталей 9 - крайнее нижнее положение (фиксируется датчиком положения Д2Н);

- механизм удаления заготовки из штампа 10 - выключен;

- механизм подачи заготовок в штамп 8 - крайнее правое положение (фиксируется датчиком положения Д6П).

Рассмотрим работу установки горячей штамповки порошковых материалов.

Процесс горячей штамповки порошковых материалов разбит на 9 циклов.

Электропечь сопротивления 4 работает постоянно, температура контролируется датчиком температуры и стабилизируется системой регулирования температуры (датчик и схема системы регулирования на фиг. не показаны).

Цикл 1 (подача заготовки в электропечь сопротивления 4).

Механизм подачи заготовок из накопителя 6 перемещает заготовку из накопителя порошковых заготовок 3 в электропечь сопротивления 4 (данная операция фиксируется датчиком положения Д3Л), где осуществляется нагрев заготовки до температуры выше магнитных превращений.

Циклы 2, 3 (перемещение заготовки в индуктор 5).

Перемещение заготовки в индуктор 5 включает два цикла (обозначены как 2 и 3).

Цикл 2 обеспечивает фиксацию столба заготовок в электропечи сопротивления 4.

Механизм фиксации заготовок 11 в электропечи сопротивления 4 «зажимает» предпоследнюю (вторую снизу) заготовку и тем самым удерживает столб заготовок в электропечи сопротивления 4 (данная операция фиксируется датчиками положения Д4П, Д5Л), при этом механизм подачи заготовки из накопителя 6 возвращается в исходное положение (данная операция фиксируется датчиком положения Д3П).

Цикл 3. Механизм транспортирования заготовок в индуктор 7 перемещает последнюю заготовку (первая снизу из столба заготовок) в индуктор 5 (положение фиксируется датчиком положения Д7Пр).

Цикл 4 (нагрев) обеспечивает нагрев заготовки в индукторе 5 до температуры горячей штамповки.

Индуктор 5 включается (на индуктор 5 подается высокочастотное напряжение от генераторной установки (на фиг. не показано)), заготовки нагреваются поштучно до температуры горячей штамповки, длительность нагрева определяется параметрами заготовки индуктора 5 и индукционной установки, среднее время нагрева может варьироваться в широких пределах, контроль температуры осуществляется датчиком температуры и стабилизируется системой регулирования температуры (датчик и схема системы регулирования на фиг. не показаны).

Циклы 5, 6 (перемещение заготовки в штамп 2).

Перемещение заготовки в штамп 2 включает два цикла (обозначены как 5 и 6).

Цикл 5.

Индуктор 5 выключается (снимается высокочастотное напряжение), механизм транспортирования заготовок в индуктор 7 перемещает заготовку из индуктора 5 в крайнее нижнее положение, в место, где заготовка из индуктора 5 перемещается в штамп 2 (фиксируется датчиком положения Д7Н).

Цикл 6.

Механизм подачи заготовки в штамп 8 перемещает заготовку в штамп 2 (фиксируется датчиком положения Д6Л).

Цикл 7 (штамповка).

Механизм подачи заготовки в штамп 8 возвращается в исходное положение (фиксируется датчиком положения Д6П) и механизм транспортирования заготовок в индуктор 7 возвращается в исходное положение (крайнее верхнее (фиксируется датчиком положения Д7В)), при этом ползун пресса горячего прессования 1 делает рабочий ход, происходит горячая штамповка заготовки ползуном пресса горячего прессования 1.

Цикл 8, 9 (удаление детали из штампа 2).

Удаление детали из штампа 2 включает два цикла (обозначены как 8 и 9)·

Цикл 8.

Ползун пресса горячего прессования 1 возвращается в исходное состояние (верхнее (фиксируется датчиком положения Д1В)), механизм фиксации заготовок 11 возвращается в исходное состояние (фиксируется датчиками положения Д4Л, Д5П)), при этом столб заготовок в электропечи сопротивления 4 опускается на высоту одной заготовки, опираясь на верхнюю часть механизма транспортирования заготовок в индуктор 7, а выталкиватель деталей 9 движется вверх, выталкивая штампованную деталь из штампа 2, занимая при этом крайнюю верхнюю точку (фиксируется датчиком положения Д2В), далее готовая деталь удаляется механизм удаления деталей из штампа 10.

Цикл 9.

Выталкиватель деталей 9 движется вниз, занимая исходное положение (крайнюю нижнюю точку (фиксируется датчиком положения Д2Н)), а механизм удаления деталей из штампа 10 занимает исходное положение.

Цикл 10.

Механизм подачи заготовок из накопителя 6 перемещает заготовку из накопителя порошковых заготовок 3 в электропечь сопротивления 4 (данная операция фиксируется датчиком положения Д3Л), далее работа повторяется.

Для реализации работы установки разработана диаграмма работы по циклам (диаграмма разработана авторами). Диаграмма представлена на фиг. 2 и поясняется таблицей (таблица разработана авторами) (фиг. 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для динамического горячего прессования деталей из металлического порошка | 1980 |

|

SU969461A1 |

| Установка для горячей штамповки спеченных деталей | 1985 |

|

SU1320021A1 |

| Установка для изготовления изделийиз металлического порошка | 1974 |

|

SU509339A1 |

| Автоматическая линия изготовления изделий из металлического порошка | 1983 |

|

SU1117122A1 |

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1981 |

|

SU984682A1 |

| Установка для динамического горячего прессования деталей из порошковых заготовок | 1984 |

|

SU1161246A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Автоматическая линия изготовленияиздЕлий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU818750A1 |

| Автоматическая линия изготовления изделий металлических порошков | 1976 |

|

SU576159A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

Изобретение относится к горячей штамповке деталей из порошковых заготовок. Установка содержит накопитель порошковых заготовок, электропечь сопротивления, индуктор, пресс горячего прессования, штамп, механизм подачи порошковых заготовок из индуктора в штамп и выталкиватель с механизмом удаления деталей из штампа. Накопитель порошковых заготовок выполнен с механизмом подачи порошковых заготовок в электропечь сопротивления и расположен перед ее входом. Электропечь сопротивления и индуктор размещены с вертикальным расположением нагревательных элементов в закрытом тепловым экраном корпусе, выполнены с возможностью размещения порошковых заготовок в виде столба и снабжены общим механизмом вертикального перемещения порошковых заготовок, выполненным с возможностью перемещения первой снизу из столба порошковых заготовок из электропечи сопротивления в индуктор. В нижней части электропечи сопротивления расположен механизм фиксации столба порошковых заготовок, а в верхней и нижней частях упомянутого корпуса установлены устройства для подвода защитной газовой среды. Обеспечивается надежная работа установки и повышение качества нагрева заготовок. 3 ил.

Установка для горячей штамповки деталей из порошковых заготовок, содержащая накопитель порошковых заготовок, электропечь сопротивления, индуктор, пресс горячего прессования, штамп, механизм подачи порошковых заготовок из индуктора в штамп и выталкиватель с механизмом удаления деталей из штампа, отличающаяся тем, что накопитель порошковых заготовок выполнен с механизмом подачи порошковых заготовок в электропечь сопротивления и расположен перед ее входом, при этом электропечь сопротивления и индуктор размещены с вертикальным расположением нагревательных элементов в закрытом тепловым экраном корпусе, выполнены с возможностью размещения порошковых заготовок в виде столба и снабжены общим механизмом вертикального перемещения порошковых заготовок, выполненным с возможностью перемещения первой снизу из столба порошковых заготовок из электропечи сопротивления в индуктор, при этом в нижней части электропечи сопротивления расположен механизм фиксации столба порошковых заготовок, а в верхней и нижней частях упомянутого корпуса установлены устройства для подвода защитной газовой среды.

| Установка для динамического горячего прессования деталей из металлического порошка | 1980 |

|

SU969461A1 |

| US 3782931 A, 01.01.1974 | |||

| Способ нагрева деталей из металлических порошков и устройство для его осуществления | 1986 |

|

SU1470460A1 |

| Автоматическая линия изготовления изделий из металлического порошка | 1983 |

|

SU1117122A1 |

Авторы

Даты

2017-01-10—Публикация

2015-06-08—Подача