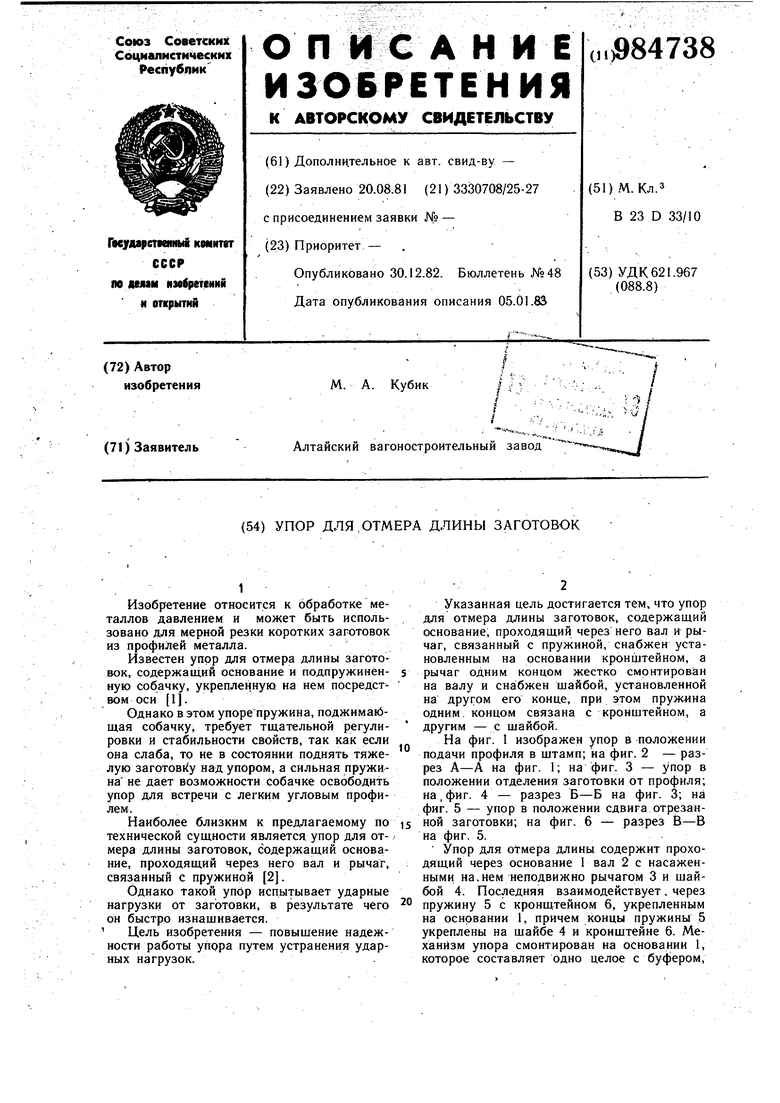

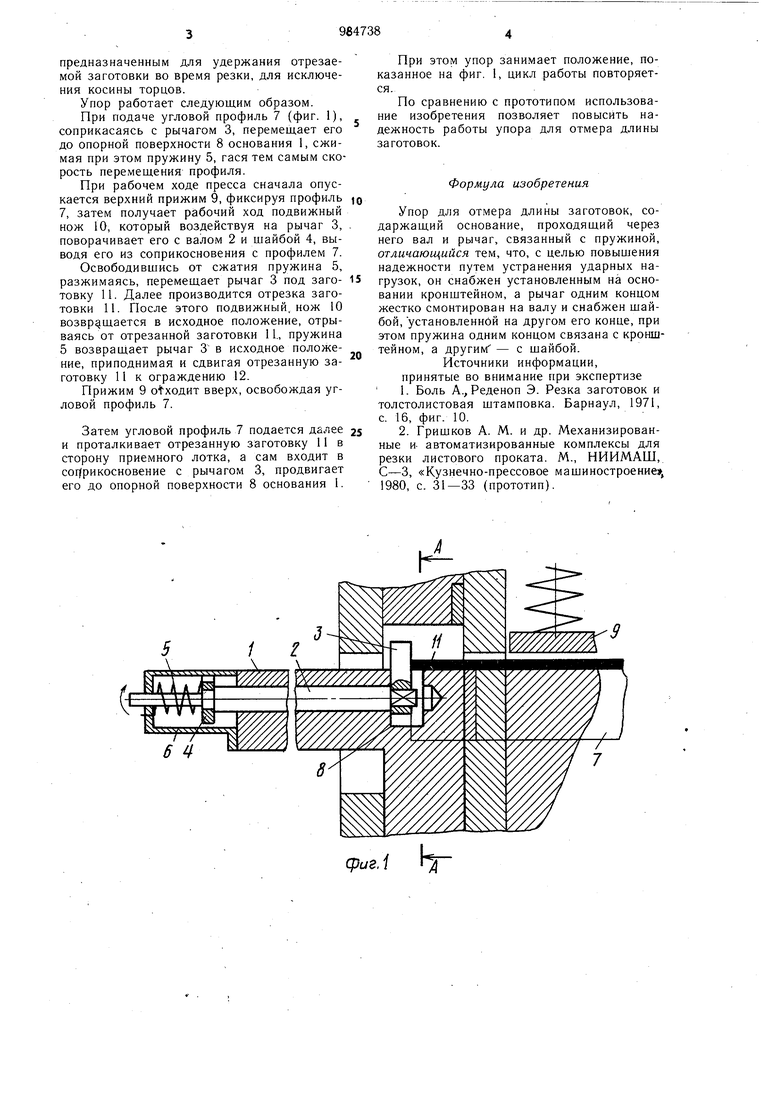

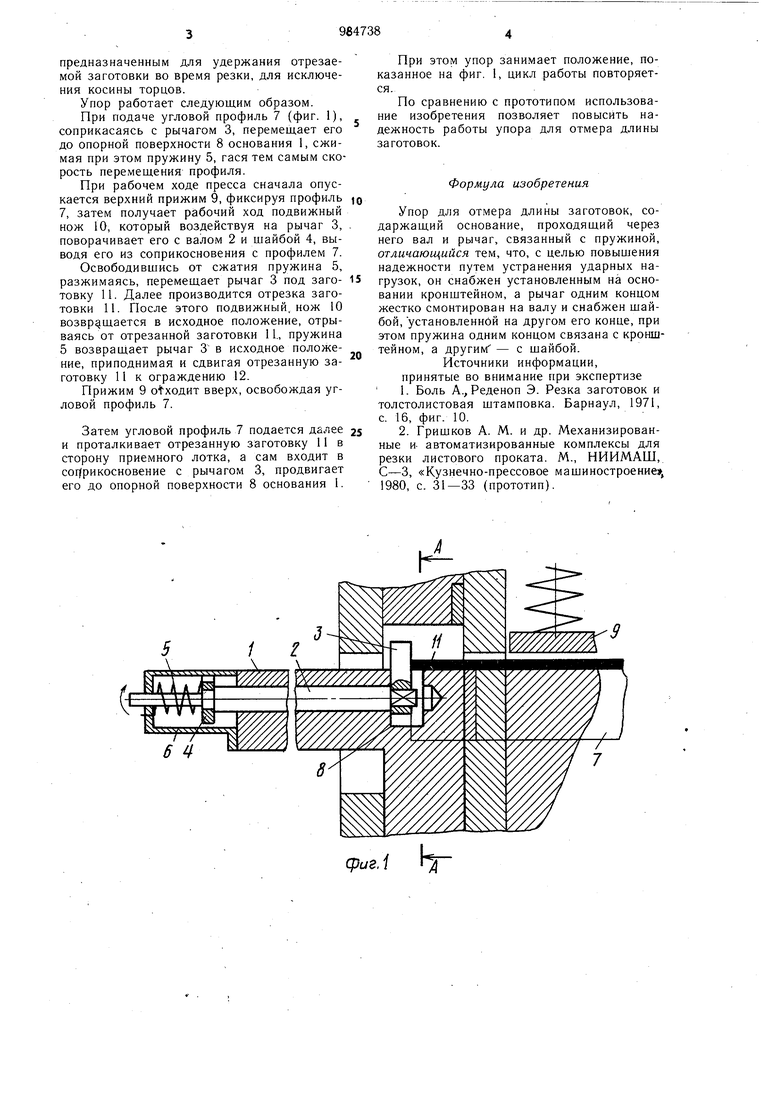

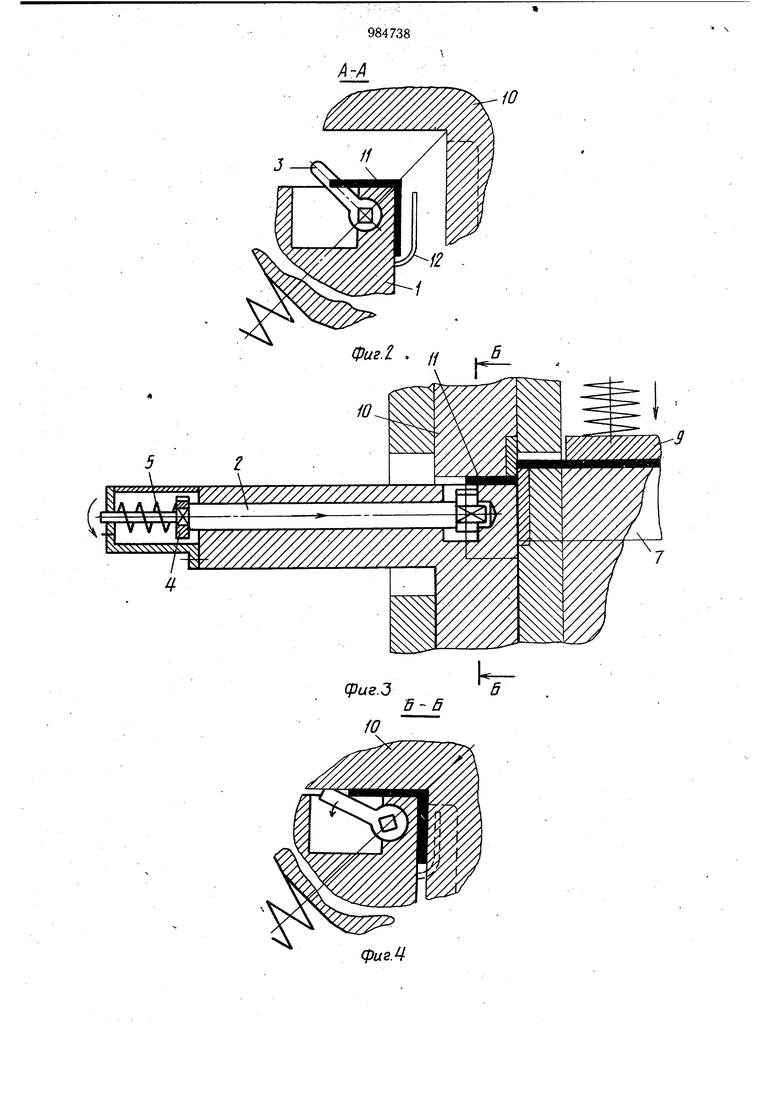

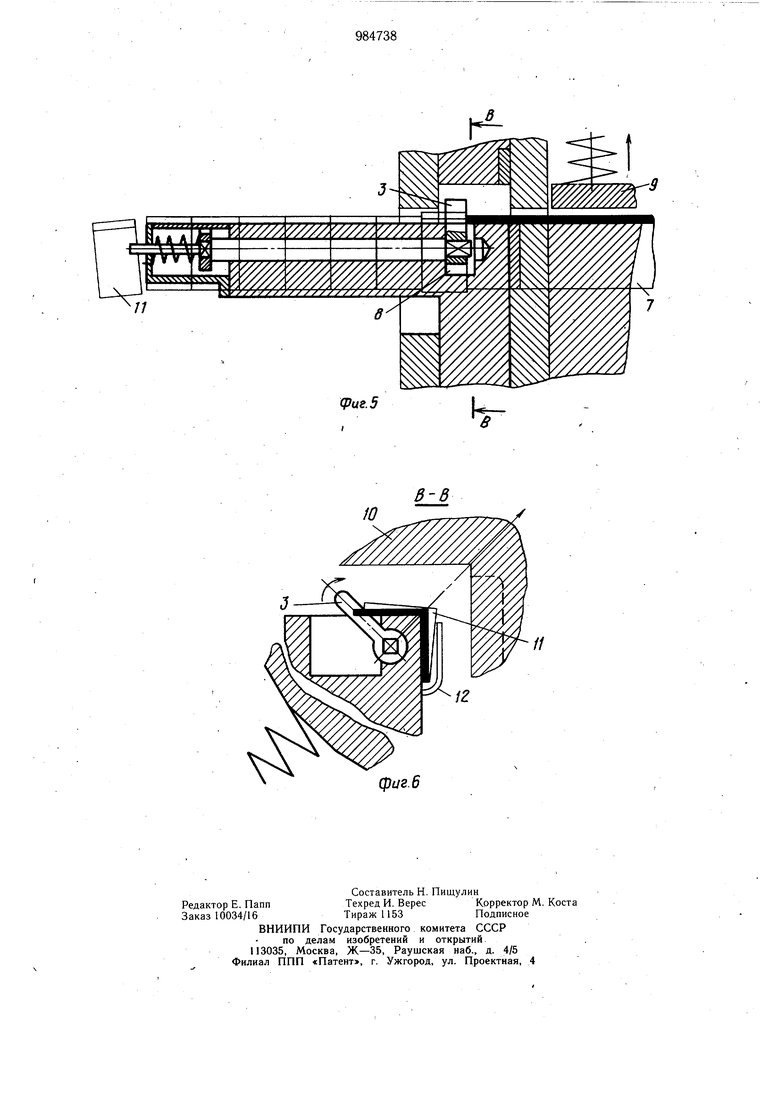

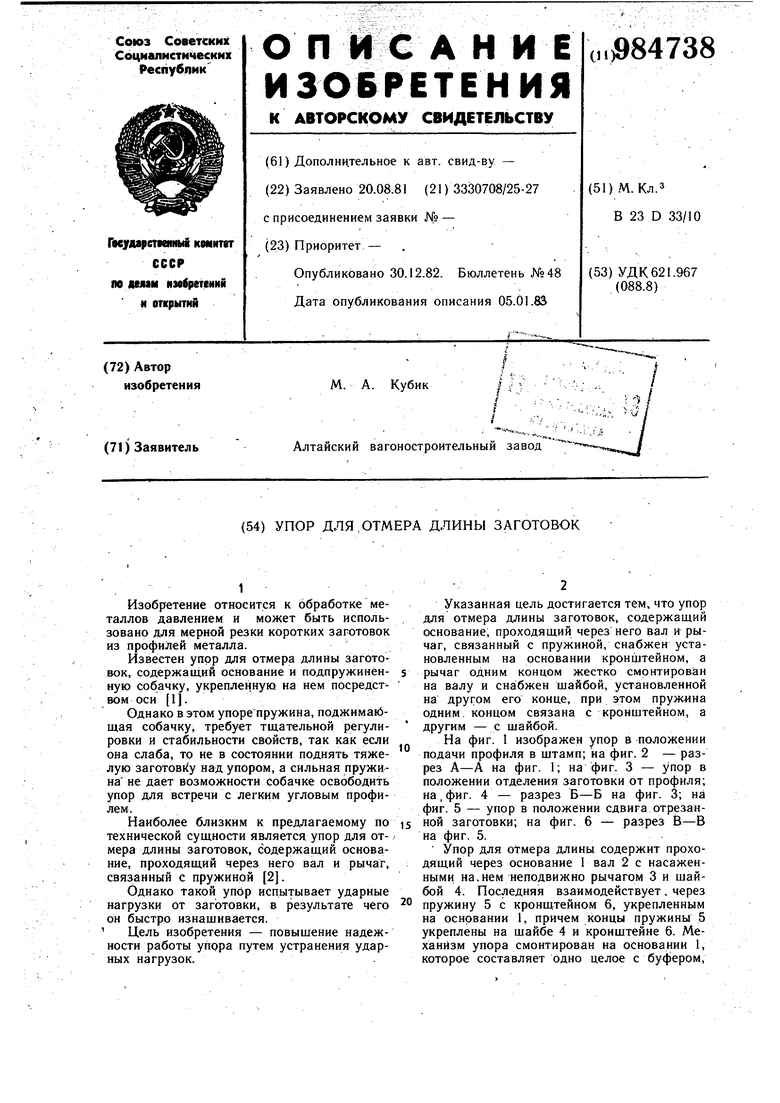

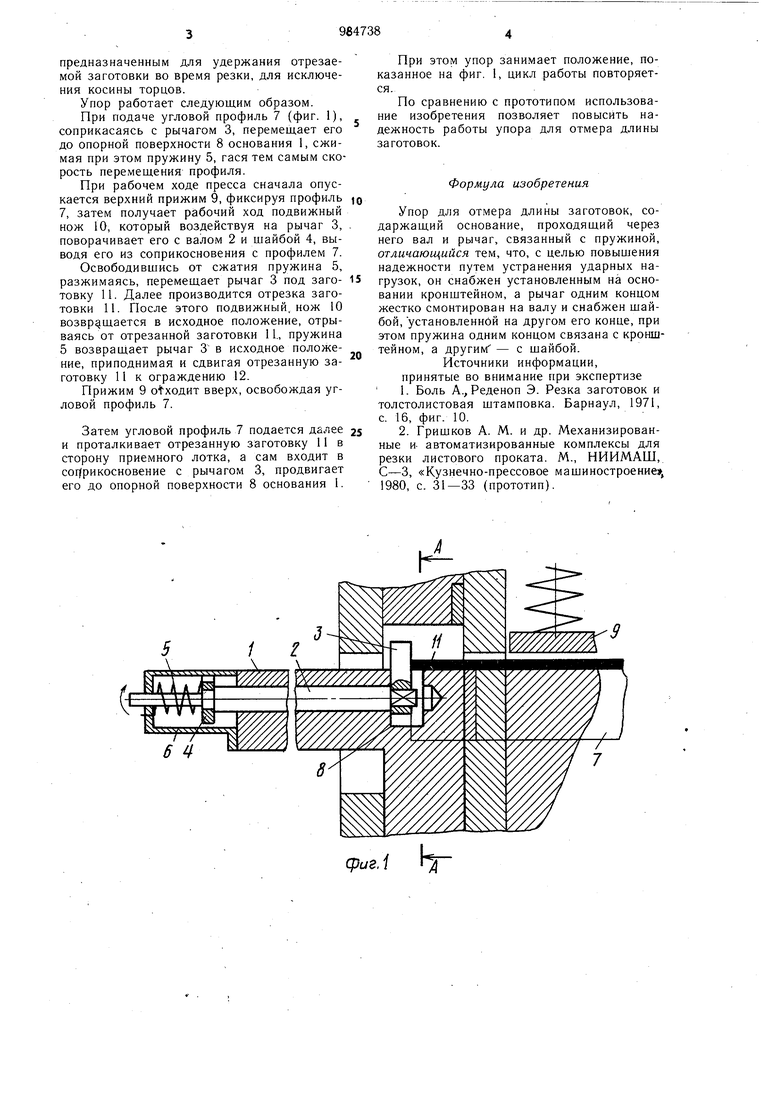

Изобретение относится к обработке металлов давлением и может быть использовано для мерной резки коротких заготовок из профилей металла. Известен упор для отмера длины заготовок, содержащий основание и подпружиненную собачку, укрепленную на нем посредством оси 1. Однако в этом упоре пружина, поджимакЗщая собачку, требует тщательной регулировки и стабильности свойств, так как если она слаба, то не в состоянии поднять тяжелую заготовку над упором, а сильная пружина не дает возможности собачке освободить упор для встречи с легким угловым профилем. Наиболее близким к предлагаемому по технической сущности является упор для отмера длины заготовок, содержащий основание, проходящий через него вал и рычаг, связанный с пружиной 2. Однако такой упор испытывает ударные нагрузки от заготовки, в результате чего он быстро изнашивается. Цель изобретения - повышение надежности работы упора путем устранения ударных нагрузок. Указанная цель достигается тем, что упор для отмера длины заготовок, содержащий основание, проходящий через него вал и рычаг, связанный с пружиной, снабжен установленным на основании кронштейном, а рычаг одним концом жестко смонтирован на валу и снабжен шайбой, установленной на другом его конце, при этом пружина одним, концом связана с кронштейном, а другим - с шайбой. На фиг. 1 изображен упор в положении подачи профиля в штамп; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - упор в положении отделения заготовки от профиля; на , фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - упор в положении сдвига отрезанной заготовки; на фиг. 6 - разрез В-В на фиг. 5. Упор для отмера длины содержит проходящий через основание 1 вал 2 с насаженными на.нем неподвижно рычагом 3 и шайбой 4. Последняя взаимодействует, через пружину 5 с кронщтейном 6, укрепленным на основании 1, причем концы пружины 5 укреплены на шайбе 4 и кронштейне б. Механизм упора смонтирован на основании 1, которое составляет одно целое с )ером. предназначенным для удержания отрезаемой заготовки во время резки, для исключения косины торцов. Упор работает следующим образом. При подаче угловой профиль 7 (фиг. 1), соприкасаясь с рычагом 3, перемещает его до опорной поверхности 8 основания 1, сжимая при этом пружину 5, гася тем самым скорость перемещения профиля. При рабочем ходе пресса сначала опускается верхний прижим 9, фиксируя профиль 7, затем получает рабочий ход подвижный нож 10, который воздействуя на рычаг 3, поворачивает его с валом 2 и шайбой 4, выводя его из соприкосновения с профилем 7. Освободившись от сжатия пружина 5, разжимаясь, перемещает рычаг 3 под заготовку 11. Далее производится отрезка заготовки 11. После этого подвижный, нож 10 возвращается в исходное положение, отрываясь от отрезанной заготовки 11., пружина 5 возвращает рычаг 3 в исходное положение, приподнимая и сдвигая отрезанную заготовку 11 к ограждению 12. Прижим 9 otxoдит вверх, освобождая угловой профиль 7. Затем угловой профиль 7 подается далее и проталкивает отрезанную заготовку 11 в сторону приемного лотка, а сам входит в сог рикосновение с рычагом 3, продвигает его до опорной поверхности 8 основания 1. При этом упор занимает положение, показанное на фиг. 1, цикл работы повторяется. По сравнению с прототипом использование изобретения позволяет повысить надежность работы упора для отмера длины заготовок. Формула изобретения Упор для отмера длины заготовок, содаржащий основание, проходящий через него вал и рычаг, связанный с пружиной, отличающийся тем, что, с целью повышения надежности путем устранения ударных нагрузок, он снабжен установленным на основании кронштейном, а рычаг одним концом жестко смонтирован на валу и снабжен шайбой, установленной на другом его конце, при этом пружина одним концом связана с кронштейном, а другим - с шайбой. Источники информации, принятые во внимание при экспертизе 1.Боль А., Реденоп Э. Резка заготовок и толстолистовая штамповка. Барнаул, 1971, с. 16, фиг. 10. 2.Гришков А. М. и др. Механизированные и- автоматизированные комплексы для резки листового проката. М., НИИМАШ, С-3, «Кузнечно-прессовое машиностроение, 1980, с. 31-33 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Упор к отрезному станку для резки длинномерных заготовок | 1980 |

|

SU946826A1 |

| Штамп для резки профильного проката | 1988 |

|

SU1648649A1 |

| Упор для отмера длины заготовки | 1981 |

|

SU1100053A2 |

| Устройство для пакетирования пластин магнитопроводов | 1977 |

|

SU680069A1 |

| Устройство для перфорирования и отрезки полосового и ленточного материала | 1980 |

|

SU984863A1 |

| Станок для мерной резки материала | 1983 |

|

SU1073091A2 |

| Станок для мерной резки материала | 1984 |

|

SU1227466A2 |

| Установка для изготовления длинномерных заготовок электрических кабелей | 1989 |

|

SU1700667A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ДВИЖУЩИХСЯ ПРОФИЛЕЙ | 1991 |

|

RU2021083C1 |

срие. f г

фиг.Ч

Авторы

Даты

1982-12-30—Публикация

1981-08-20—Подача