(54) СПОСОБ МАНИПУЛИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ манипулирования | 1988 |

|

SU1641557A2 |

| Способ манипулирования | 1985 |

|

SU1328137A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Сборочная головка с автопоиском | 1984 |

|

SU1227401A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЙ ТИПА "ВАЛ-ВТУЛКА" | 2008 |

|

RU2381095C1 |

| СПОСОБ НАЖИВЛЕНИЯ И СБОРКИ ДЕТАЛЕЙ, СОПРЯГАЕМЫХ ПО ЦИЛИНДРИЧЕСКИМ ПОВЕРХНОСТЯМ С ГАРАНТИРОВАННЫМ ЗАЗОРОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2207944C2 |

| Способ сборки узлов типа карданного шарнира | 1990 |

|

SU1779531A1 |

| Исполнительный орган сборочного манипулятора | 1980 |

|

SU961939A1 |

| СПОСОБ СБОРКИ ПРОФИЛЬНЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2010 |

|

RU2445200C2 |

| Захватная головка сборочного манипулятора | 1983 |

|

SU1143589A1 |

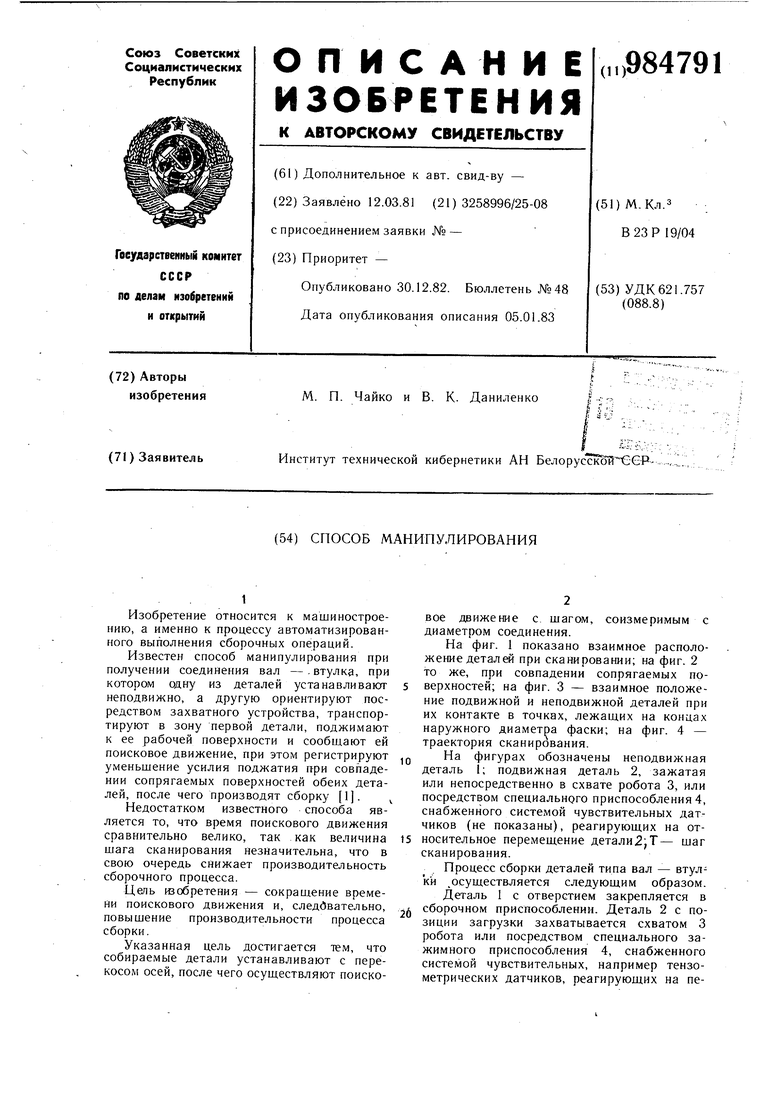

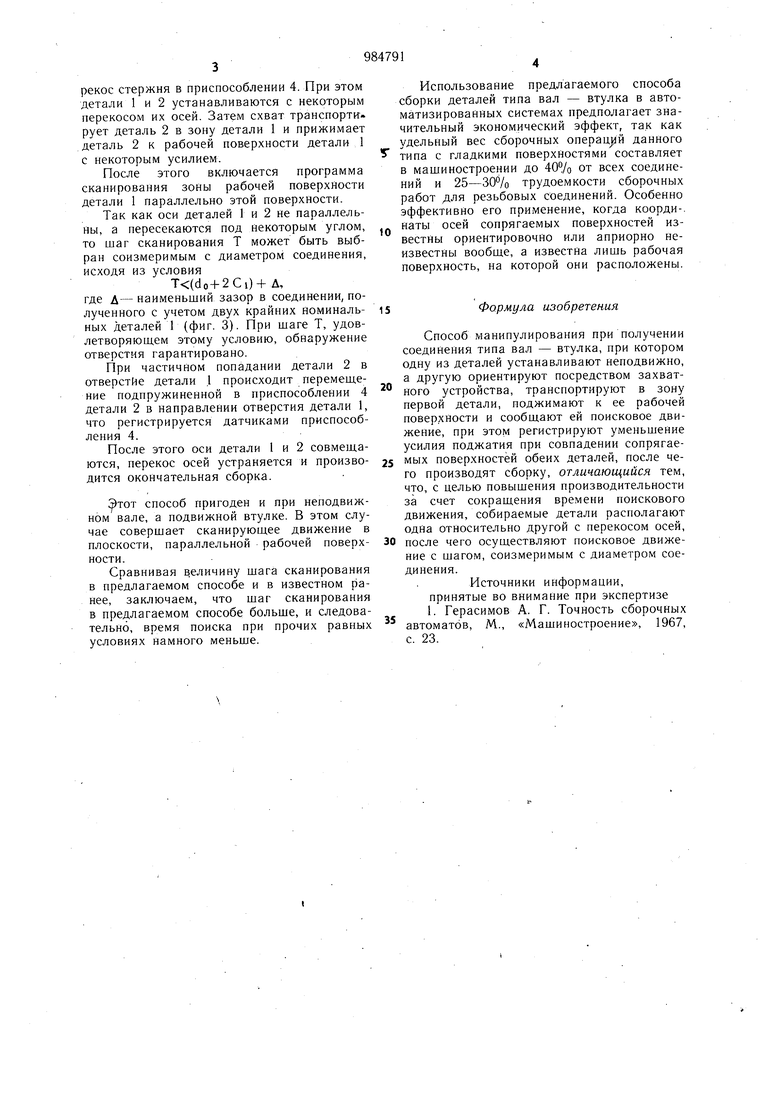

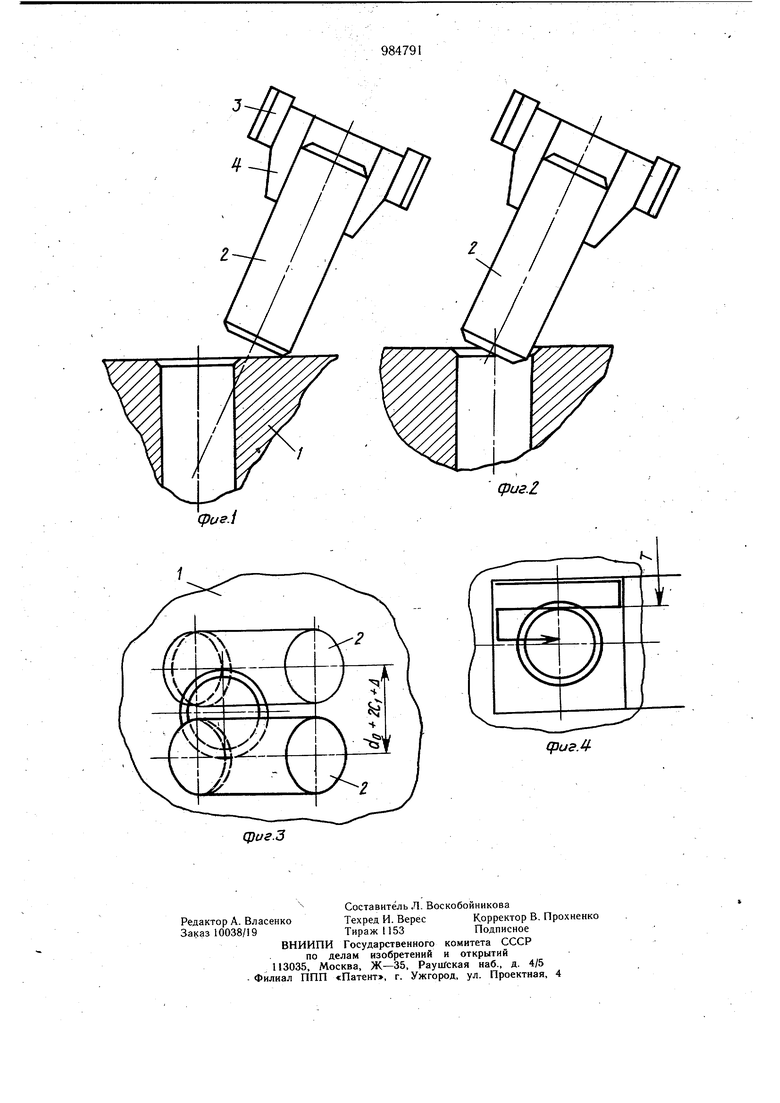

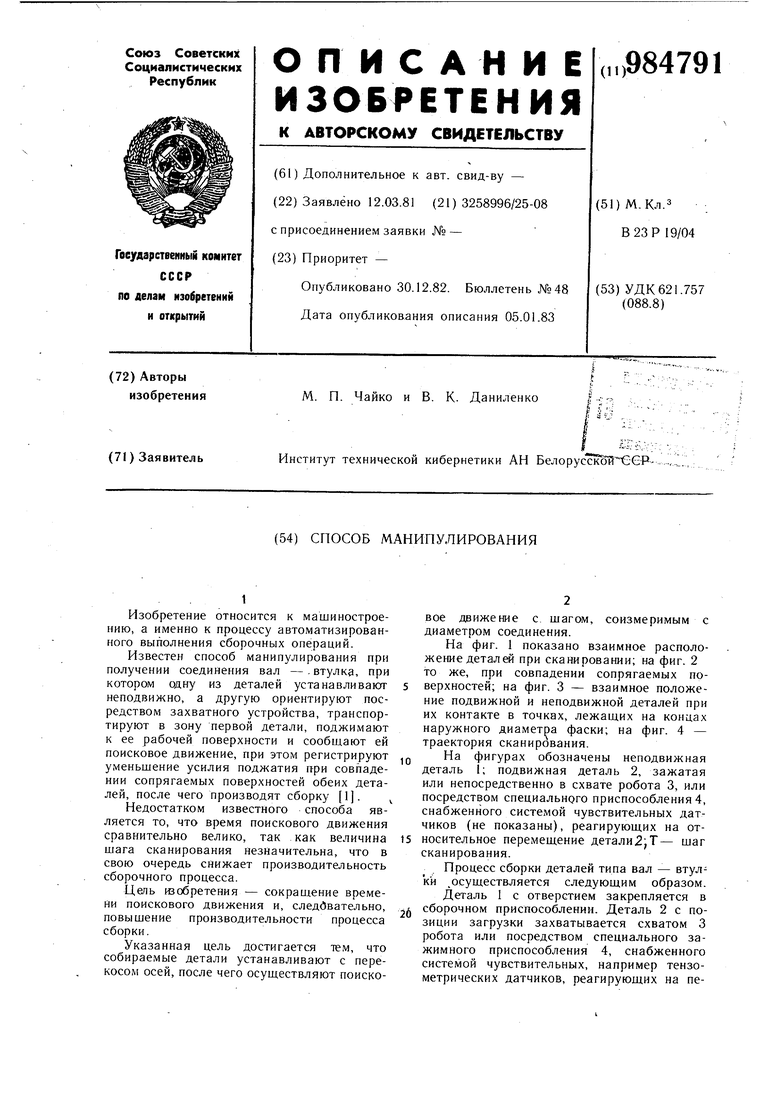

Изобретение относится к машиностроению, а именно к процессу автоматизированного выполнения сборочных операций. Известен способ манипулирования при получении соединения вал -.втулка, при котором одну из деталей устанавливают неподвижно, а другую ориентируют посредством захватного устройства, транспортируют в зону первой детали, поджимают к ее рабочей поверхности и сообщают ей поисковое движение, при этом регистрируют уменьшение усилия поджатия при совпадении сопрягаемых поверхностей обеих деталей, после чего производят сборку 1. Недостатком известного способа является то, что время поискового движения сравнительно велико, так как величина шага сканирования незначительна, что в свою очередь снижает производительность сборочного процесса. Цепь изобретения - сокращение времени поискового движения и, следовательно, повышение производительности процесса сборки. Указанная цель достигается тем, что собираемые детали устанавливают с перекосом осей, после чего осуществляют поисковое движение с шагом, соизмеримым с диаметром соединения. На фиг. 1 показано взаимное расположение деталей при сканировании; на фиг. 2 то же, при совпадении сопрягаемых поверхностей; на фиг. 3 - взаимное положение подвижной и неподвижной деталей при их контакте в точках, лежащих на концах наружного диаметра фаски; на фиг. 4 - траектория сканирования. На фигурах обозначены неподвижная деталь 1; подвижная деталь 2, зажатая или непосредственно в схвате робота 3, или посредством специального приспособления 4, снабженного системой чувствительных датчиков (не показаны), реагирующих на относительное перемещение детали2|Т- щаг сканирования. Процесс сборки деталей типа вал втулки осуществляется следующим образом. Деталь 1 с отверстием закрепляется в сборочном приспособлении. Деталь 2 с позиции загрузки захватывается схватом 3 робота или посредством специального зажимного приспособления 4, снабженного системой чувствительных, например тензометрических датчиков, реагирующих на перекос стержня в приспособлении 4. При этом детали 1 и 2 устанавливаются с некоторым перекосом их осей. Затем схват транспортирует деталь 2 в зону детали 1 и прижимает деталь 2 к рабочей поверхности детали 1 с некоторым усилием.

После этого включается программа сканирования зоны рабочей поверхности детали 1 параллельно этой поверхности.

Так как оси деталей 1 и 2 не параллельны, а пересекаются под некоторым углом, то шаг сканирования Т может быть выбран соизмеримым с диаметром; соединения, исходи из условия

T(do + 2Ci)+Д,

где А- наименьший зазор в соединении, полученного с учетом двух крайних номинальных деталей 1 (фиг. 3). При шаге Т, удовлетворяюш.ем этому условию, обнаружение отверстия гарантировано.

При частичном попадании детали 2 в отверстие детали 1 происходит перемешение подпружиненной в приспособлении 4 детали 2 в направлении отверстия детали 1, что регистрируется датчиками приспособления 4.

После этого оси детали 1 и 2 совмещаются, перекос осей устраняется и производится окончательная сборка.

тот способ пригоден и при неподвижном вале, а подвижной втулке. В этом случае совершает сканирующее движение в плоскости, параллельной рабочей поверхности.

Сравнивая целичину щага сканирования в предлагаемом способе и в известном ранее, заключаем, что шаг сканирования в предлагаемом способе больше, и следовательно, время поиска при прочих равных условиях намного меньше.

Использование предлагаемого способа сборки деталей типа вал - втулка в автоматизированных системах предполагает значительный экономический эффект, так как удельный вес сборочных операц| Й данного типа с гладкими поверхностями составляет в машиностроении до 40% от всех соединений и 25-30% трудоемкости сборочных работ для резьбовых соединений. Особенно эффективно его применение, когда коорди-. наты осей сопрягаемых поверхностей известны ориентировочно или априорно неизвестны вообще, а известна лишь рабочая поверхность, на которой они расположены.

Формула изобретения

Способ манипулирования при получении соединения типа вал - втулка, при котором одну из деталей устанавливают неподвижно, а другую ориентируют посредством захватного устройства, транспортируют в зону первой детали, поджимают к ее рабочей поверхности и сообщают ей поисковое движение, при этом регистрируют уменьшение усилия поджатия при совпадении сопрягаемых поверхностей обеих деталей, после чего производят сборку, отличающийся тем, что, с целью повышения производительности за счет сокращения времени поискового движения, собираемые детали располагают одна относительно другой с перекосом осей, после чего осуществляют поисковое движение с щагом, соизмеримым с диаметром соединения.

Источники информации, принятые во внимание при экспертизе 1. Герасимов А. Г. Точность сборочных автоматов, М., «Машиностроение, 1967, с. 23.

дзигЛ

Авторы

Даты

1982-12-30—Публикация

1981-03-12—Подача