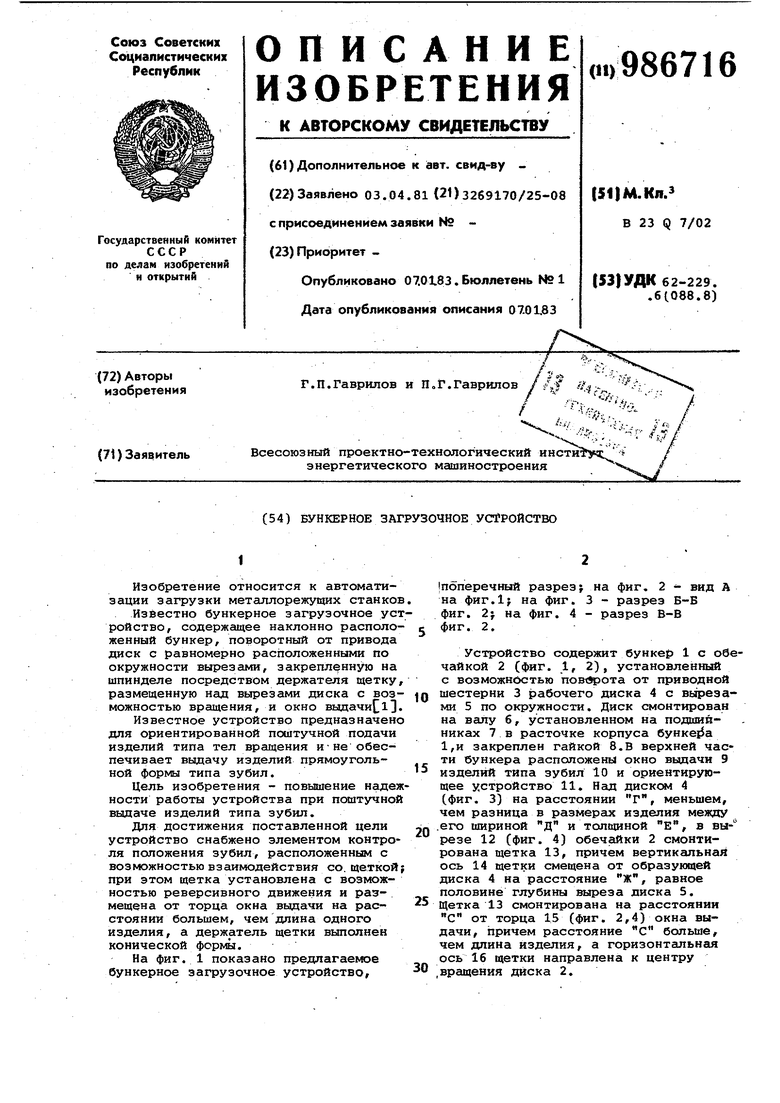

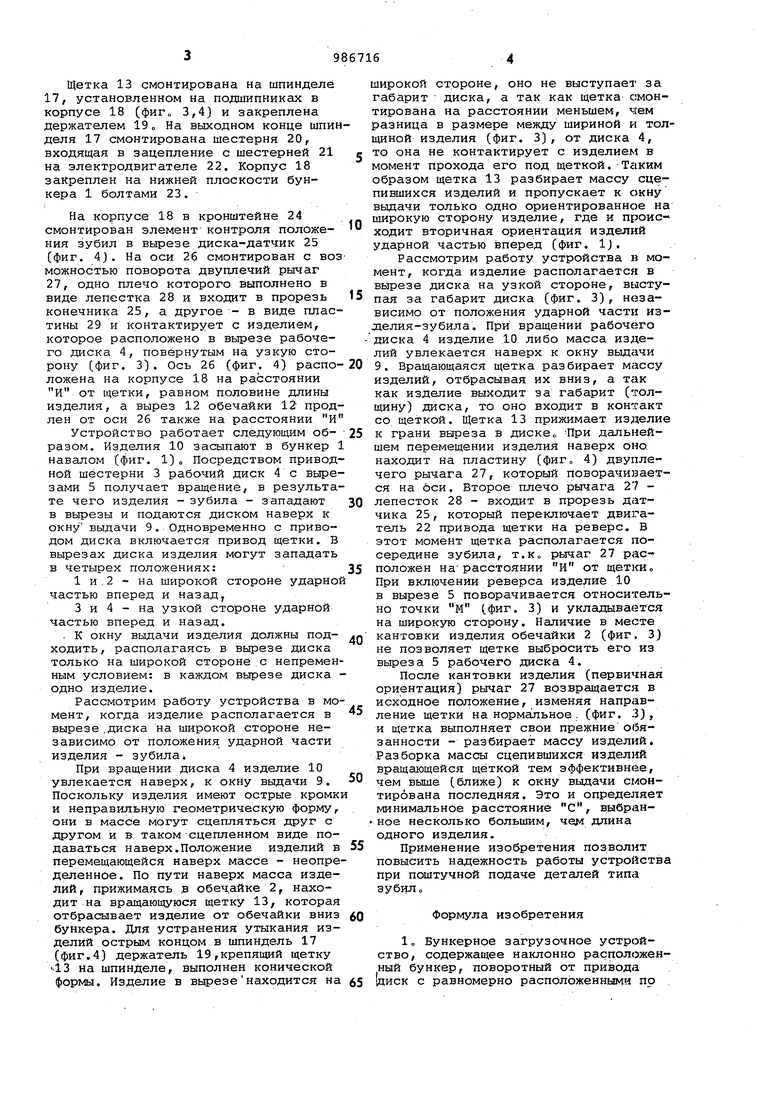

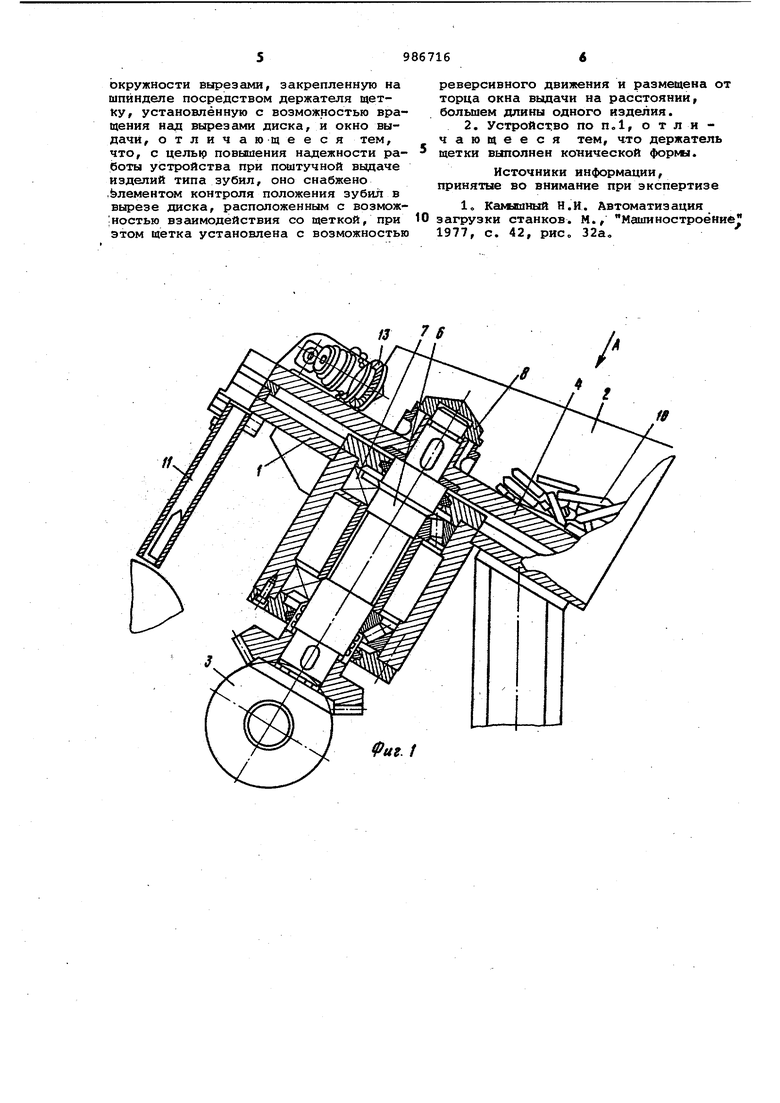

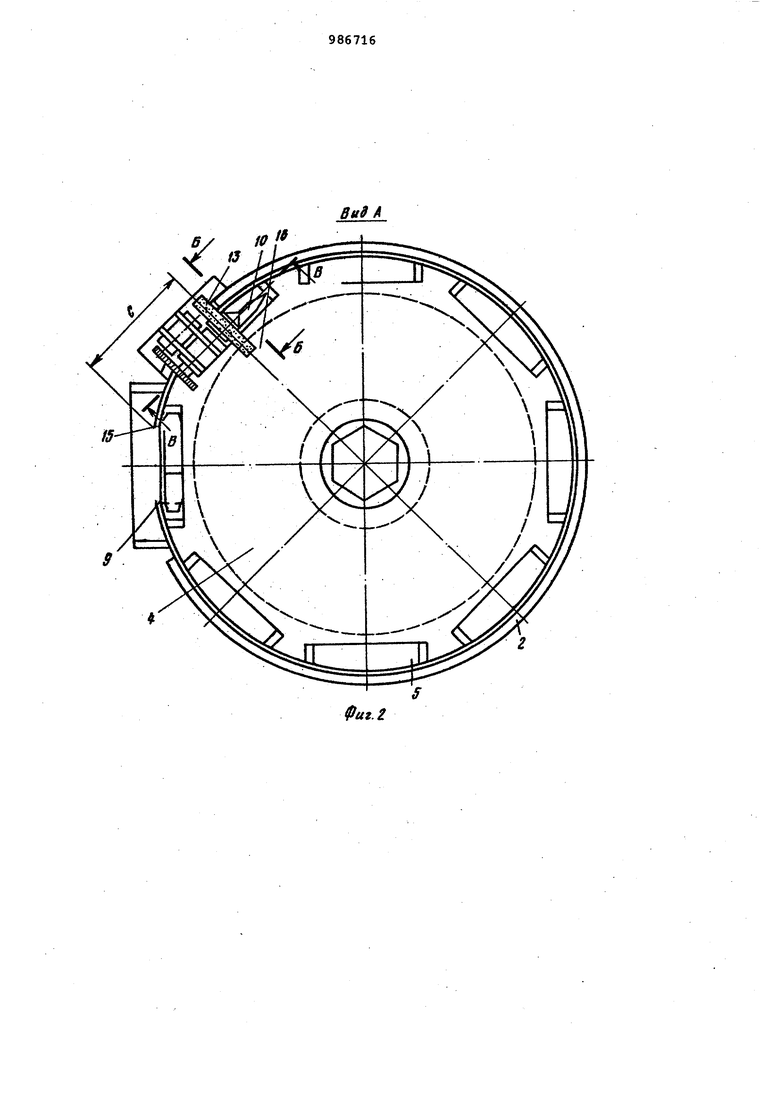

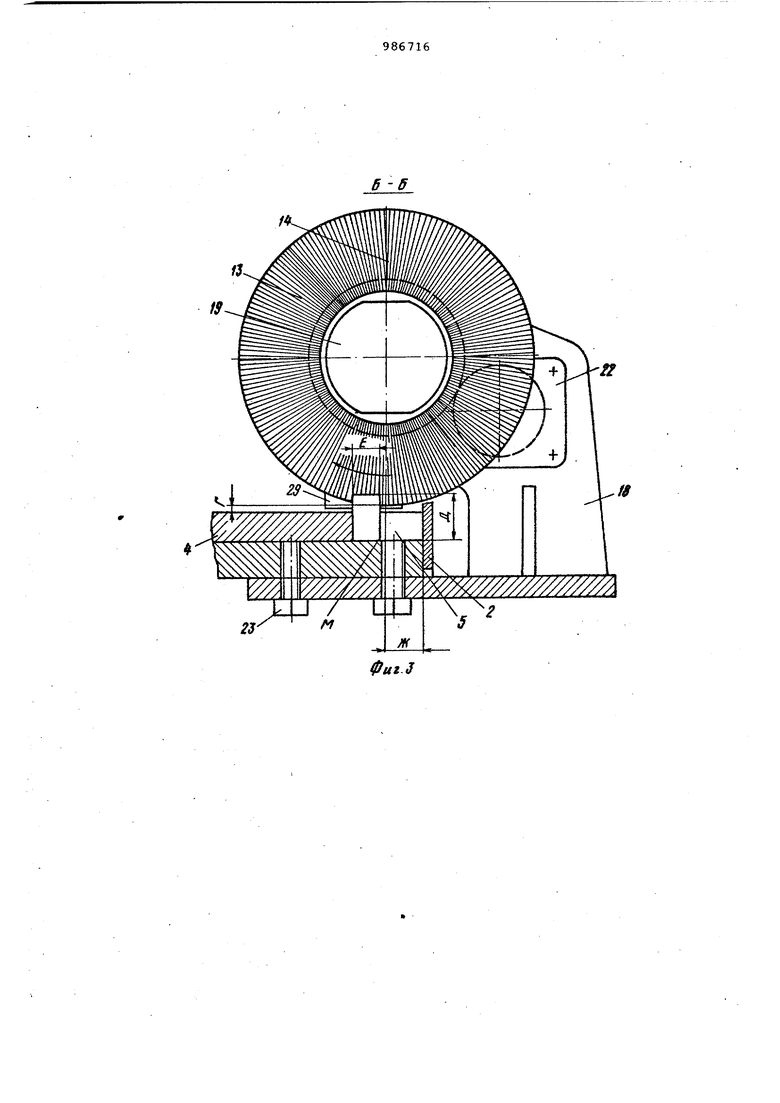

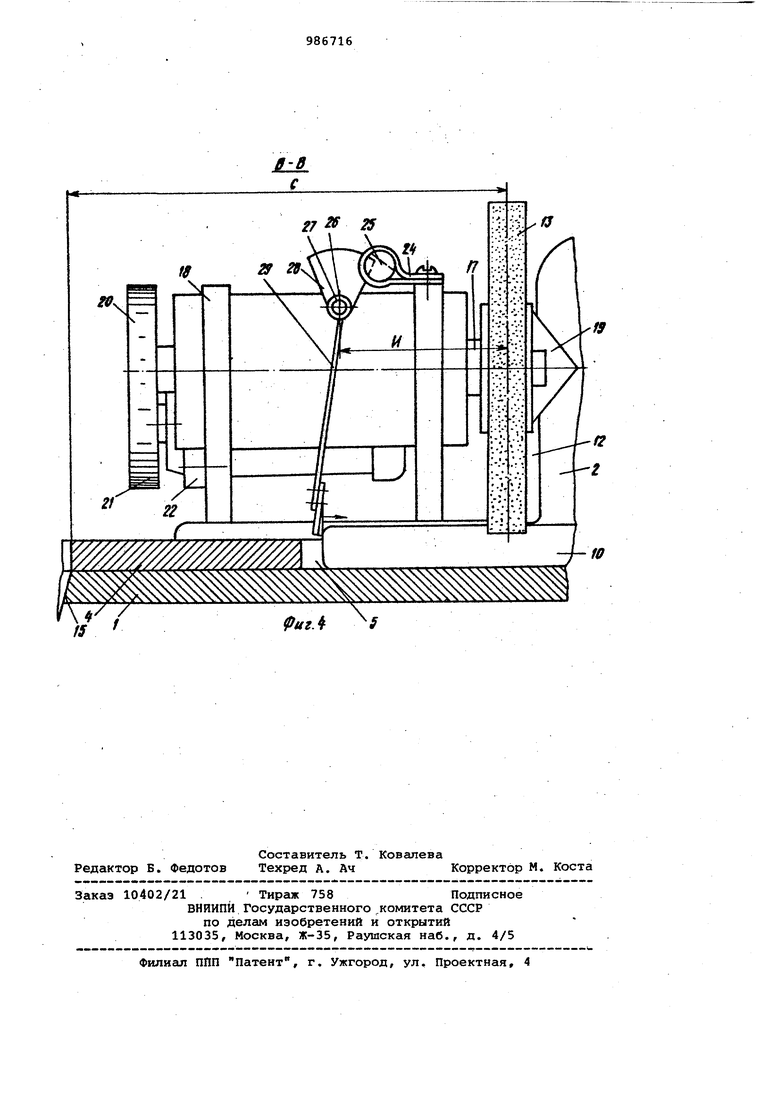

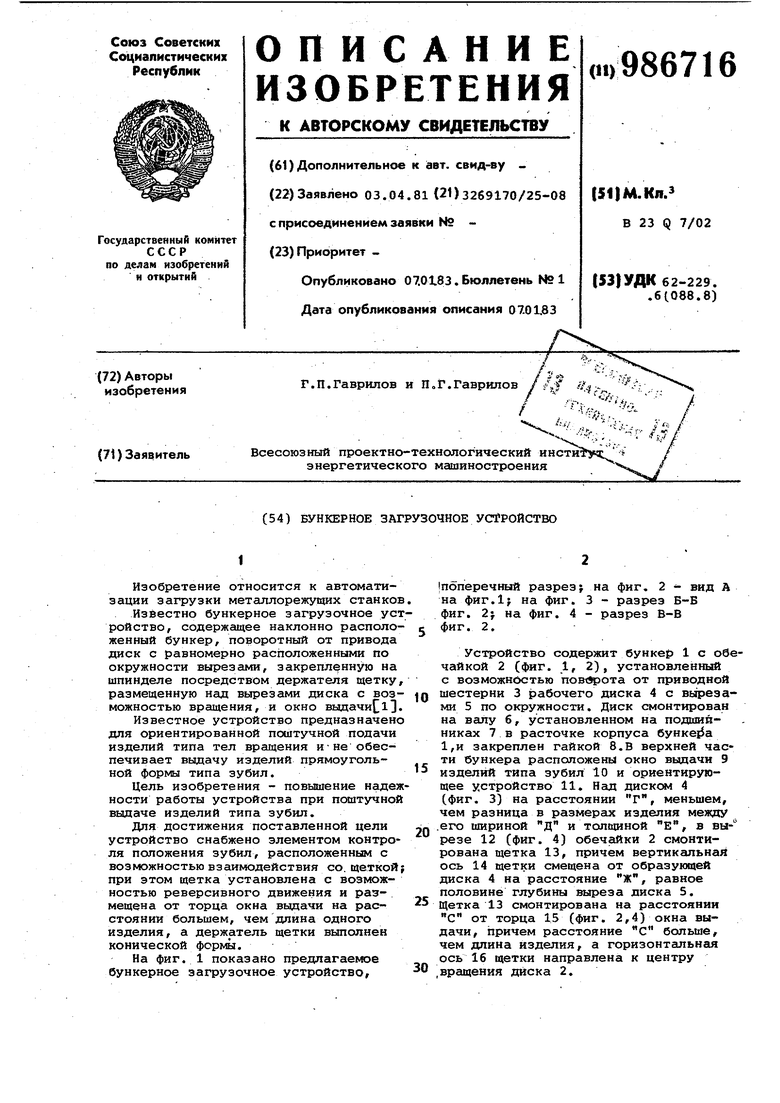

Изобретение относится к автоматизации загрузки металлорежущих станков Известно бункерное загрузочное уст ройство, содержащее наклонно расположенный бункер, поворотный от привода диск с равномерно расположенными по окружности вырезами, закрепленную на шпинделе посредством держателя щетку, размещенную над вырезами диска с возможностью вращения, и окно выдачи{|1. Известное устройство предназначено для ориентированной поштучной подачи изделий типа тел вращения и-не обеспечивает выдачу изделий прямоугольной формы типа зубил. Цель изобретения - повышение надеж ности работы устройства при поштучной выдаче изделий типа зубил. Для достижения поставленной цели устройство снабжено элементом контроля положения зубил, расположенным с возможностью взаимодействия со. щеткой при этом щетка установлена с возможностью реверсивного движения и размещена от торца окна выдачи на расстоянии большем, чем длина одного изделия, а держатель щетки выполнен конической формы. На фиг. 1 показано предлагаемое бункерное загрузочное устройство. 1поперечный разрез; на фиг, 2 - вид А на фиг.If на фиг. 3 - разрез В-В фиг. 2} на фиг. 4 - разрез В-В фиг. 2. Устройство содержит бункер 1 с обечайкой 2 (фиг. 1, 2), установленный с возможностью noBtSpoTa от приводной шестерни 3 рабочего диска 4 с вырезами 5 по окружности. Диск смонтирован на валу 6, установленном на подшипниках 7 в расточке корпуса бунке1$а 1,и закреплен гайкой 8.В верхней части бункера расположены окно вьщачи 9 изделий типа зубил 10 и ориентирующее устройство 11. Над дисксм 4 (фиг. 3) на расстоянии Г, меньшем, чем разница в размерах изделия между .его шириной Д и толщиной Е, в вы-° резе 12 (фиг. 4) обечайки 2 смонтирована щетка 13, причем вертикальная ось 14 щетки смещена от образующей диска 4 на расстояние Ж, равное половине глубины выреза диска 5. Щетка 13 смонтирована на расстоянии С от торца 15 (фиг. 2,4) окна выдачи, причем расстояние С больше, чем длина изделия, а горизонтальная ось 16 щетки направлена к центру вращения диска 2.

Щетка 13 смонтирована на шпинделе 17, установленном на подшипниках в корпусе 18 (фиго 3,4) и закреплена держателем 19„ На выходном конце шпинделя 17 смонтирована шестерня 20, входящая в зацепление с шестерней 21 на электродвигателе 22. Корпус 18 закреплен на нижней плоскости бункера 1 болтами 23.

На корпусе 18 в кронштейне 24 смонтирован элемент контроля положения зубил в вырезе диска-датчик 25 (фиг. 4J. На оси 26 смонтирован с возможностью поворота двуплечий рычаг 27, одно плечо которого выполнено в виде лепестка 28 и входит в прорезь конечника 25, а другое - в виде пластины 29 и контактирует с изделием, которое расположено в вырезе рабочего диска 4, повернутым на узкую сторону фиг. 3). Ось 26 {фиг. 4) расположена на корпусе 18 на расстоянии И от щетки, равном половине длины изделия, а вырез 12 обечайки 12 продлен от оси 26 также на расстоянии И

Устройство работает следующим образом. Изделия 10 засыпают в бункер 1 навалом (фиг. I) Посредством приводной шестерни 3 рабочий диск 4 с вырезами 5 получает вращение, в результате чего изделия - зубила - западают в вырезы и подаются диском наверх к окну выдачи 9. Одновременно с приво дом диска включается привод щетки. В вырезах диска изделия могут западать в четырех положениях:

1 и,2 - на широкой стороне ударной частью вперед и назад,

3 и 4 - на узкой стороне ударной частью вперед и назад.

. К окну выдачи изделия должны подходить, располагаясь в вырезе диска только на широкой стороне с непременным условием: в каждом вырезе диска одно изделие.

Рассмотрим работу устройства в момент, когда изделие располагается в вырезе .диска на широкой стороне независимо от положения ударной части изделия - зубила

При вращении диска 4 изделие 10 увлекается наверх, к окну выдачи 9. Поскольку изделия имеют острые кромки и неправильную геометрическую форму, они в массе могут сцепляться друг с другом и в таком сцепленном виде подаваться наверх.Положение изделий в перемещающейся наверх массе - неопределенное . По пути наверх масса изделий , прижимаясь в обеч.айке 2, находит на вращающуюся щетку 13, которая отбрасывает изделие от обечайки вниз бункера. Для устранения утыкания изделий острым концом в шпиндель 17 (фиг.4) держатель 19,крепящий щетку 13 на шпинделе, выполнен конической формы. Изделие в вырезенаходится на

широкой стороне, оно не выступает за габарит диска, а так как щетка смонтирована на расстоянии меньшем, чем разница в размере между шириной и толщиной изделия (фиг. 3), от диска 4, то она не контактирует с изделием в момент прохода его под щеткой. TCIKHM образом щетка 13 разбирает массу сцепившихся изделий и пропускает к окну выдачи только одно ориентированное на широкую сторону изделие, где и происходит вторичная орие:нтация изделий ударной частью вперед (фиг. 1J.

Рассмотрим работу устройства в момент, когда изделие располагается в вырезе диска на узкой стороне, выступая за габарит диска (фиг. 3), независимо от положения ударной части изделия-зубила. При вращении рабочего диска 4 изделие 10 либо масса изделий увлекается наверх к окну выдачи 9. Вращающаяся щетка разбирает массу изделий, отбрасывая их вниз, а так как изделие выходит за габарит (толщину) диска, то оно входит в контакт со щеткой. Щетка 13 прижимает изделие к грани выреза в диске.. При дальнейшем перемещении изделия наверх оно находит на пластину (фиго 4) двуплечего рычага 27, который поворачивается на оси. Второе плечо рычага 27 лепесток 28 - входит в прорезь датчика 25, который переключает двигатель 22 привода щетки на реверс. В этот момент щетка располагается посередине зубила, т.к о рычаг 27 расположен нарасстоянии И от щетки При включении реверса изделие 10 в вырезе 5 поворачивается относительно точки М (фиг. 3) и укладывается на широкую сторону. Наличие в месте кантовки изделия обечайки 2 (фиг, 3) не позволяет щетке выбросить его из выреза 5 рабочего диска 4.

После кантовки изделия (первичная ориентация) рычаг 27 возвращается в исходное положение, изменяя направление щетки на нормальное . (фиг. 3), и щетка выполняет свои прежние обязанности - разбирает массу изделий. Разборка массы сцепившихся изделий вращающейся щёткой тем эффективнее, чем выше (ближе) к окну выдачи смонтирована последняя. Это и определяет минимальное расстояние С, выбранное несколько большим, чем длина одного изделия.

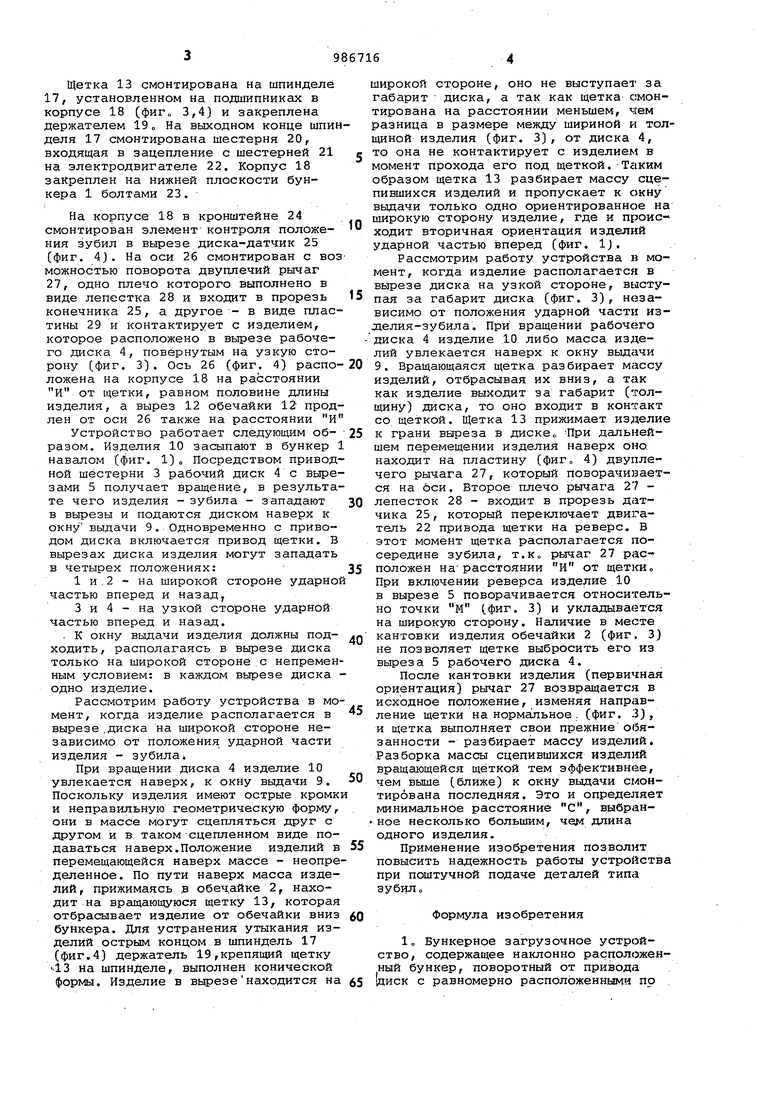

Применение изобретения позволит повысить надежность работы устройства при поштучной подаче деталей типа аубиЛо

Формула изобретения

1о Бункерное загрузочное устройство, содержащее наклонно расположенный бункер, поворотный от привода риск с равномерно расположенными по окружности вырезами, закрепленную на шпинделе посредством держателя щетку, установленную с возможностью вращения над вырезами диска, и окно выдачи, отличающееся тем, что, с целыр повышения надежности работы устройства при поштучной вьедаче изделий типа зубил, оно снабжено ,Элементом контроля положения зубил в вырезе диска, расположенным с возмож;Ностью взаимодействия со щеткой, при этом щетка установлена с возможностью реверсивного движения и размещена от торца окна выдачи на расстоянии, большем длины одного изделия. 2. Устройс1;во ПОП.1, отличающееся тем, что держатель щетки вшюлнен конической форкн. Источники информации, принятые во внимание при экспертизе 1, Кам1Еаный Н.И. Автоматизация загрузки станков. М., Машиностроение 1977, с. 42, рис 32а

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат питания | 1985 |

|

SU1294564A1 |

| УСТРОЙСТВО ДЛЯ ЗАОСТРЕНИЯ СТЕРЖНЕЙ | 2015 |

|

RU2590739C1 |

| Роторный автомат питания | 1982 |

|

SU1093471A2 |

| СТАНОК ДЛЯ УДАЛЕНИЯ ОБЛОЯ ФОРМОВЫХ РЕЗИНОВЫХИЗДЕЛИЙ | 1967 |

|

SU205269A1 |

| МАШИНА ДЛЯ ВКЛАДЫВАНИЯ РЕЗИНОВЫХ КОЛЕЦ В КРЫШКИ ДЛЯ СТЕКЛЯННЫХ БАНОК | 1958 |

|

SU119509A1 |

| Автомат для заточки и укладки изделий | 1978 |

|

SU776949A1 |

| Хлопкоуборочный вертикально-шпиндельный аппарат | 1955 |

|

SU111751A1 |

| Бункерное загрузочное устройство | 1979 |

|

SU878493A2 |

| Автомат для закалки деталей токами высокой частоты | 1984 |

|

SU1254032A1 |

| УНИВЕРСАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ПИТАТЕЛЬ | 1966 |

|

SU222851A1 |

BttS А

Фиг.2

р /

м

Фт.З

Авторы

Даты

1983-01-07—Публикация

1981-04-03—Подача