(54) СТЕКЛОПЛАВИЛЬНЫЙ СОСУД

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для выработки волокна | 1983 |

|

SU1087480A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| Стеклоплавильный сосуд | 1975 |

|

SU544620A1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для формования непрерывного стеклянного волокна | 1975 |

|

SU529130A1 |

Изобретение относится к промышлен-. ности строительных материалов, в частности к оборудованию для заводов стеклянного вйлокна.

Известен стеклоплавильный сосуд для формования непрерывного стекловолокна, выполненный в виде корпуса с установленными в нем экранами, причем отверстия одногю экрана смещены по отношению к отверстиям другого экрана1 l,ij

Данная конструкция сосуда не может обеспечить высокую степень осветления стекломассы, так как отверстия для дегазации находятся во время работы в стекломассе.т.е. ниже уровня зеркала.

Наиболее близким по технической сущности и достигаемому результату является стеклоплавильный сосуд для формования непрерывного стекловолокна , включающий корпус с фильерной пластиной, токоподводами и экрангми с отверстиями для дегазации и прохождения стекломассы 2 J.

Недостатком указанной конструкции стеклоплавильного сосуда является небольшой срок службы и низкая производительность в результате того, что во время эксплуатации сосуда наблюдается слипание верхней боковой стенки и стенки верхнего экрана в зоне расположения отверстий для дегазации, и стенки нижнего экрана и нижней боковой стенки в зонерасположения отверстий для прохождения стекломассы, что искгаочает возможность дегазации и увеличиваются гидргшличёские сопротивления. того, отверстия дегаза10ции находятся в стекломассе - ниже уровня зеркала расплава.

Целью изобретения является повышение производительности и увеличение срока службы сосуда.

15

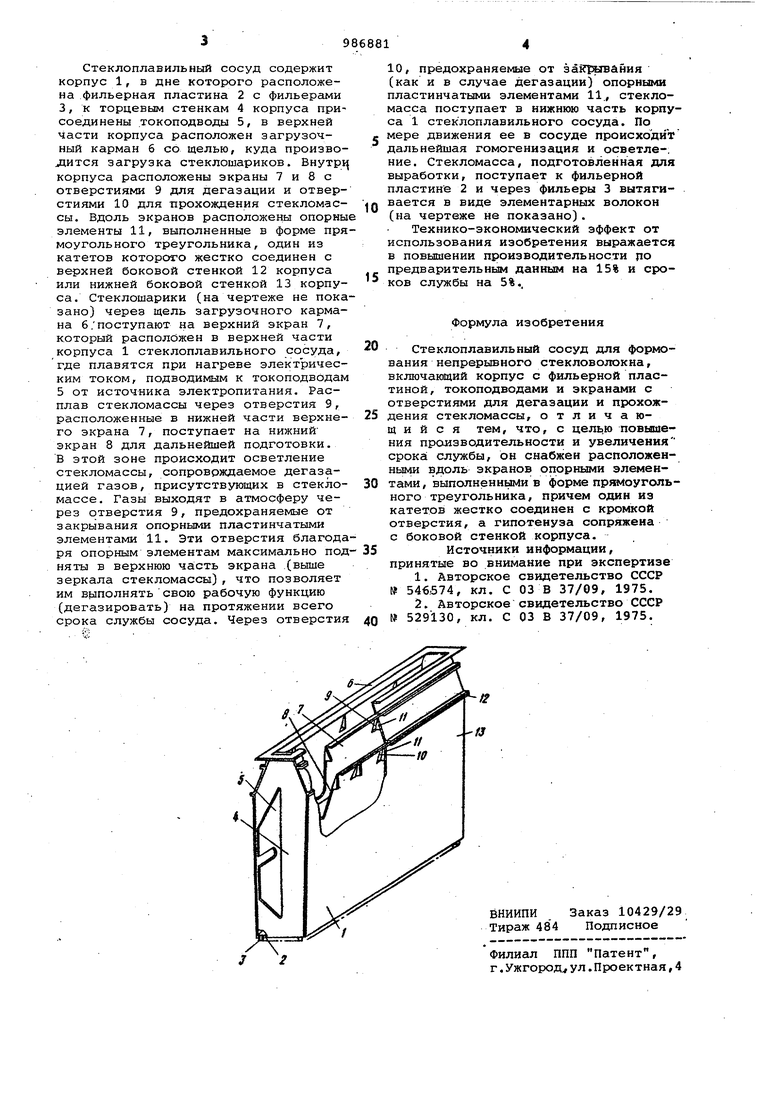

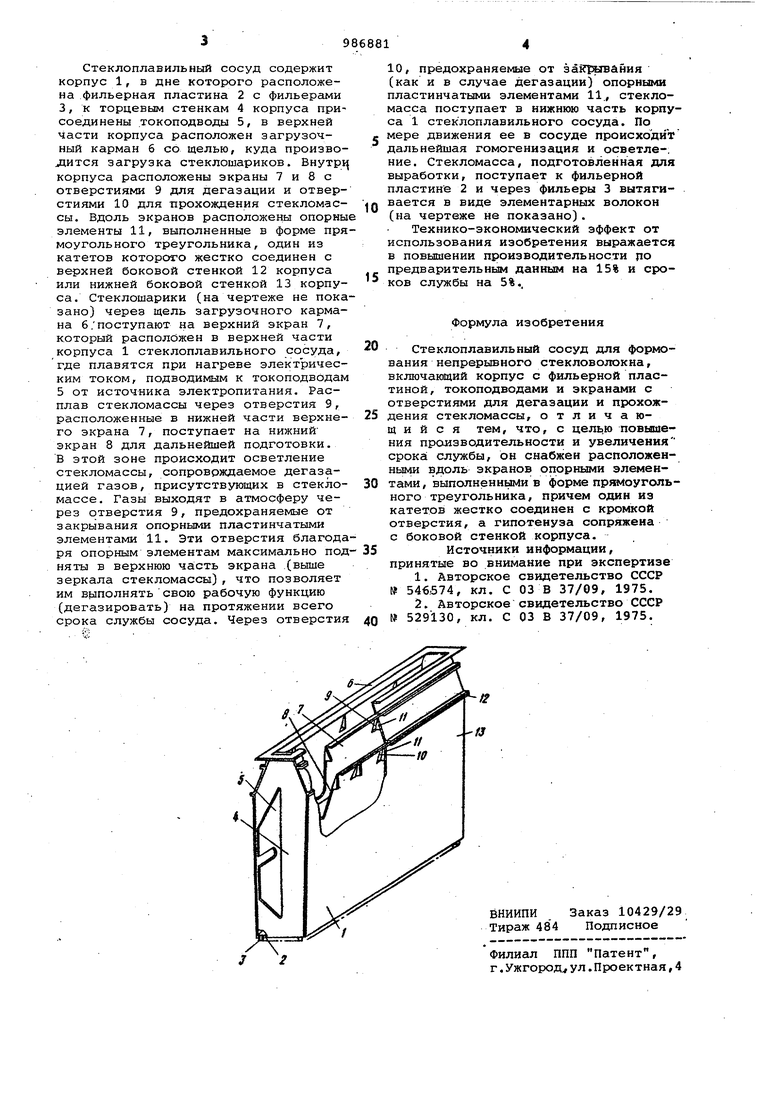

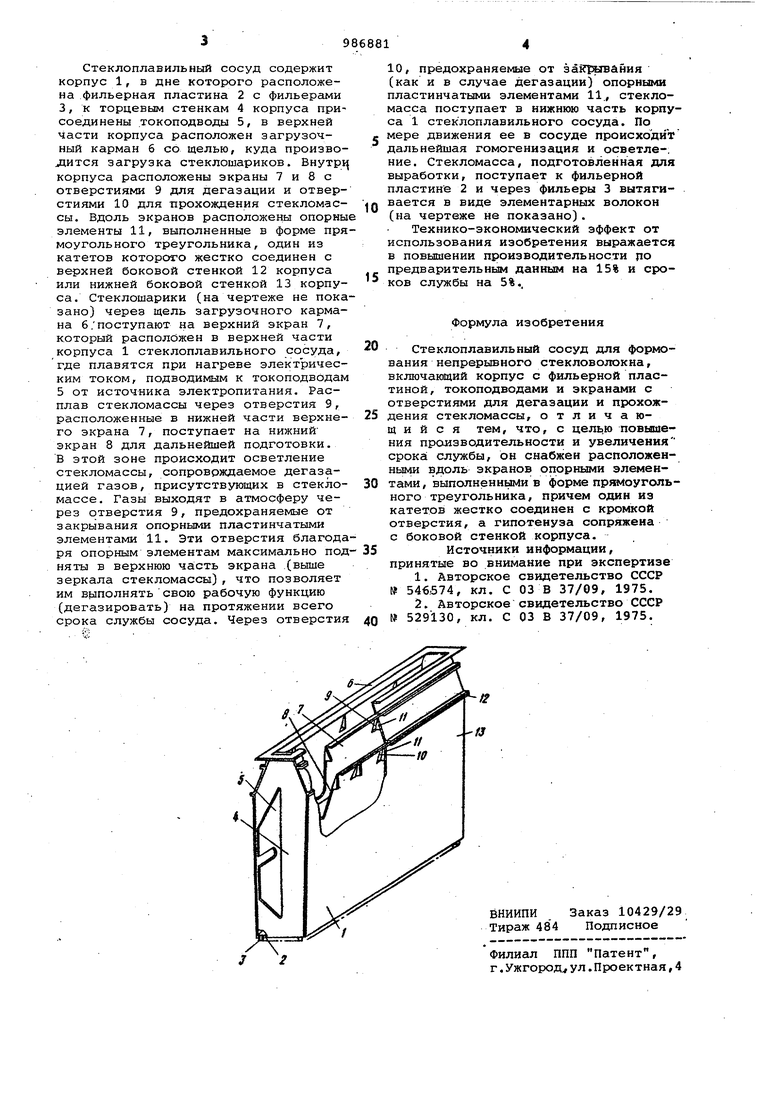

Поставленная цель достигается тем, что стеклоплавильный сосуд для )вания непрерывного стекловолокиа-, включающий корпус с фильериой плас20тиной, токоподводами и экранами с отверстиями для дегазации и прохождения стекломассы, снабжен расположенными вдоль экранов опоришш элементами, вьшолйенними в форме прямо25угольного треугольника, причем один из катетов жестко соединен с кромкой отверстия, а гипотенуза сопряжена с боковой стенкой.корпуса.

На чертеже представлен сосуд, об30щий вид.

Авторы

Даты

1983-01-07—Публикация

1981-07-09—Подача